Ведущий покупатель интеллектуальных систем диагностики и анализа оборудования

Вы когда-нибудь задумывались, как поддерживать бесперебойную работу сложного оборудования? Как минимизировать риски дорогостоящих поломок и оптимизировать затраты на обслуживание? В современном мире, где технологии развиваются с невероятной скоростью, традиционные методы диагностики просто устарели. На смену им приходят интеллектуальные системы, способные предсказывать неисправности и оптимизировать процессы.

Что такое интеллектуальные системы диагностики и анализа оборудования?

Говоря простыми словами, интеллектуальные системы диагностики и анализа оборудования – это комплексное решение, включающее в себя датчики, программное обеспечение и алгоритмы машинного обучения. Они собирают данные о состоянии оборудования в реальном времени, анализируют их и выявляют потенциальные проблемы задолго до того, как они приведут к серьезным поломкам. Это как наличие 'цифрового врача' для вашей машины!

Представьте себе промышленный теплообменник. Вместо периодических визуальных осмотров, датчики температуры, давления и вибрации непрерывно передают информацию в систему. Алгоритмы машинного обучения анализируют эти данные и выявляют отклонения от нормы, сигнализируя о возможных повреждениях теплоизоляции или коррозии. Это позволяет принять меры заранее и избежать дорогостоящего простоя производства.

Ключевые преимущества использования интеллектуальных систем

Почему компании все больше переходят на интеллектуальные системы диагностики и анализа оборудования? Вот несколько ключевых преимуществ:

- Снижение затрат на обслуживание: Раннее выявление проблем позволяет проводить профилактические работы до возникновения аварий, что существенно сокращает затраты на ремонт и замену оборудования.

- Повышение надежности оборудования: Прогнозирование отказов позволяет оптимизировать график технического обслуживания и предотвратить неожиданные простои.

- Оптимизация производственных процессов: Благодаря анализу данных о состоянии оборудования можно оптимизировать режимы работы, повысить эффективность и снизить энергопотребление.

- Увеличение срока службы оборудования: Своевременное выявление и устранение проблем позволяет продлить срок службы оборудования и снизить общие затраты на его эксплуатацию.

- Повышение безопасности: Предотвращение аварийных ситуаций – это прежде всего безопасность персонала и сохранность имущества.

Основные компоненты интеллектуальных систем диагностики и анализа оборудования

Чтобы понять, как работает интеллектуальная система диагностики и анализа оборудования, важно понимать её основные компоненты:

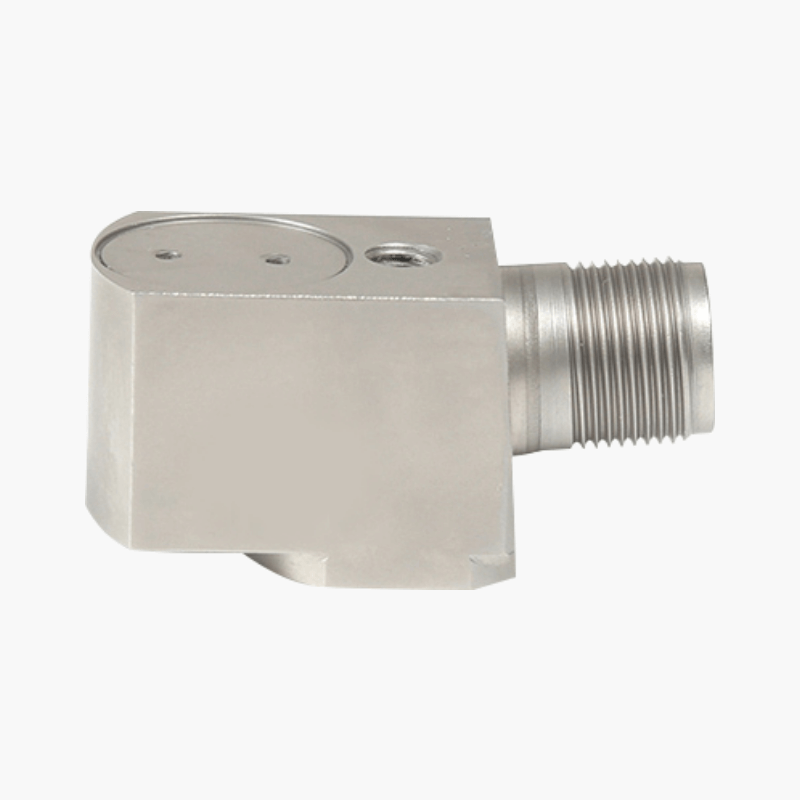

- Датчики: Собирают данные о состоянии оборудования (температура, давление, вибрация, уровень шума и т.д.). Современные датчики отличаются высокой точностью, надежностью и устойчивостью к внешним воздействиям.

- Системы передачи данных: Обеспечивают передачу данных с датчиков на сервер обработки данных. Это могут быть беспроводные сети (Wi-Fi, Bluetooth, LoRaWAN) или проводные сети (Ethernet).

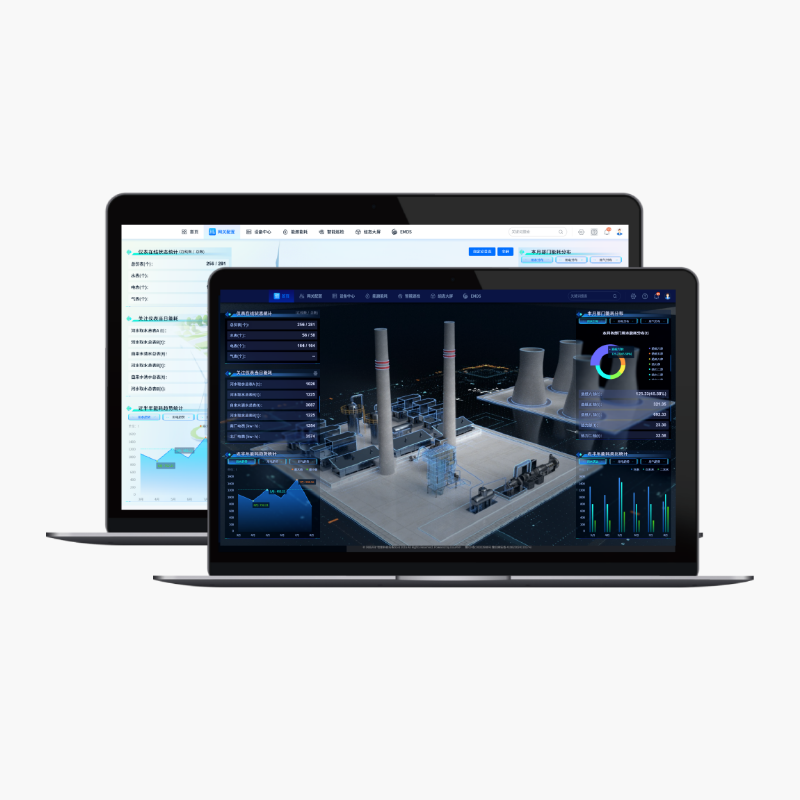

- Сервер обработки данных: Собирает, хранит и обрабатывает данные, полученные с датчиков. На сервере выполняются алгоритмы машинного обучения для выявления аномалий и прогнозирования отказов.

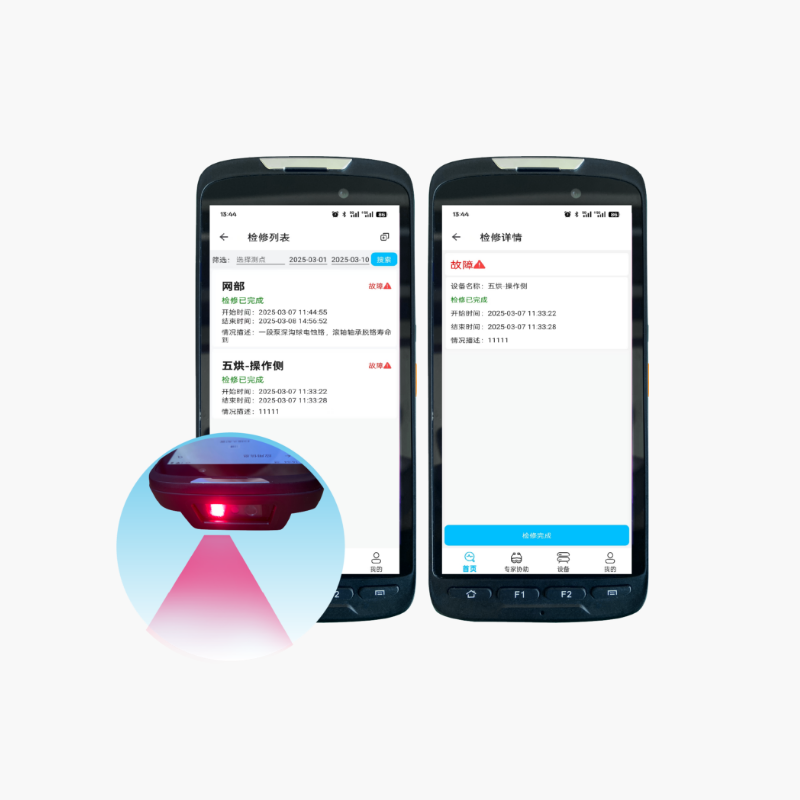

- Программное обеспечение: Предоставляет пользователям доступ к данным и аналитическим отчетам. Программное обеспечение может быть реализовано в виде веб-приложения, мобильного приложения или интегрировано с существующими системами управления предприятием (ERP, MES).

Реальные примеры применения интеллектуальных систем диагностики и анализа оборудования

Интеллектуальные системы диагностики и анализа оборудования успешно применяются в различных отраслях промышленности:

- Нефтегазовая промышленность: Для мониторинга состояния насосов, компрессоров, трубопроводов и других критически важных объектов. Пример: Раннее обнаружение трещин в трубопроводах позволяет предотвратить утечки и аварии.

- Энергетика: Для мониторинга состояния турбин, генераторов, трансформаторов и других энергетических установок. Пример: Прогнозирование отказов турбин позволяет оптимизировать график технического обслуживания и избежать перебоев в электроснабжении.

- Машиностроение: Для мониторинга состояния станков, роботов и другого оборудования. Пример: Выявление аномальной вибрации в подшипниках позволяет предотвратить их выход из строя и избежать дорогостоящего ремонта.

- Транспорт: Для мониторинга состояния двигателей, трансмиссий, тормозных систем и других компонентов транспортных средств. Пример: Оптимизация графика технического обслуживания автомобилей позволяет снизить затраты на ремонт и увеличить срок их службы.

ООО ?Хэнань Кайко Интеллектуальные Технологии?: Ваш надежный партнер

ООО ?Хэнань Кайко Интеллектуальные Технологии? – это компания, специализирующаяся на разработке и внедрении интеллектуальных систем диагностики и анализа оборудования. Мы предлагаем комплексные решения, адаптированные к потребностям конкретного предприятия.

Наш опыт охватывает широкий спектр отраслей, включая нефтегазовую промышленность, энергетику, машиностроение и транспорт. Мы используем передовые технологии машинного обучения и искусственного интеллекта для обеспечения высокой точности и надежности наших систем. Мы также предлагаем услуги по интеграции с существующими системами управления предприятием (ERP, MES).

Мы понимаем, что каждая компания уникальна, поэтому предлагаем индивидуальный подход к каждому клиенту. Наша команда опытных инженеров и специалистов по машинному обучению поможет вам выбрать оптимальное решение для вашей задачи и внедрить его в кратчайшие сроки.

Наши решения отличаются:

- Высокая точность прогнозирования отказов

- Простота интеграции с существующими системами

- Удобный интерфейс для пользователей

- Возможность масштабирования под растущие потребности компании

Узнайте больше о наших решениях и возможностях на сайте ООО ?Хэнань Кайко Интеллектуальные Технологии?.

Инвестиции в интеллектуальные системы диагностики и анализа оборудования – это инвестиции в будущее вашего бизнеса. Это возможность снизить затраты, повысить надежность оборудования и оптимизировать производственные процессы. Это выбор тех, кто стремится к лидерству в своей отрасли!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

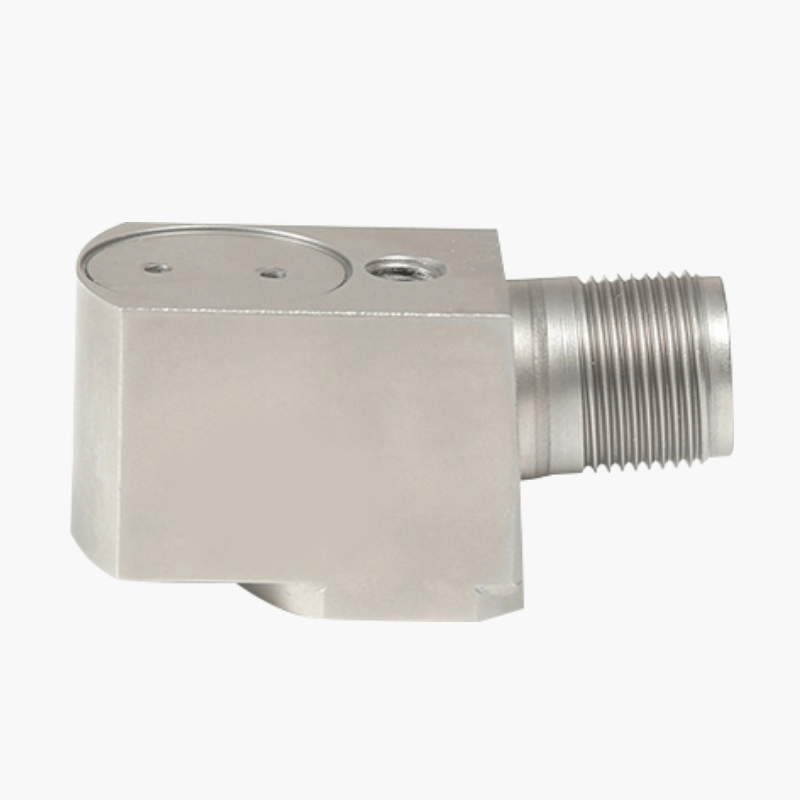

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012 -

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10404

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10404 -

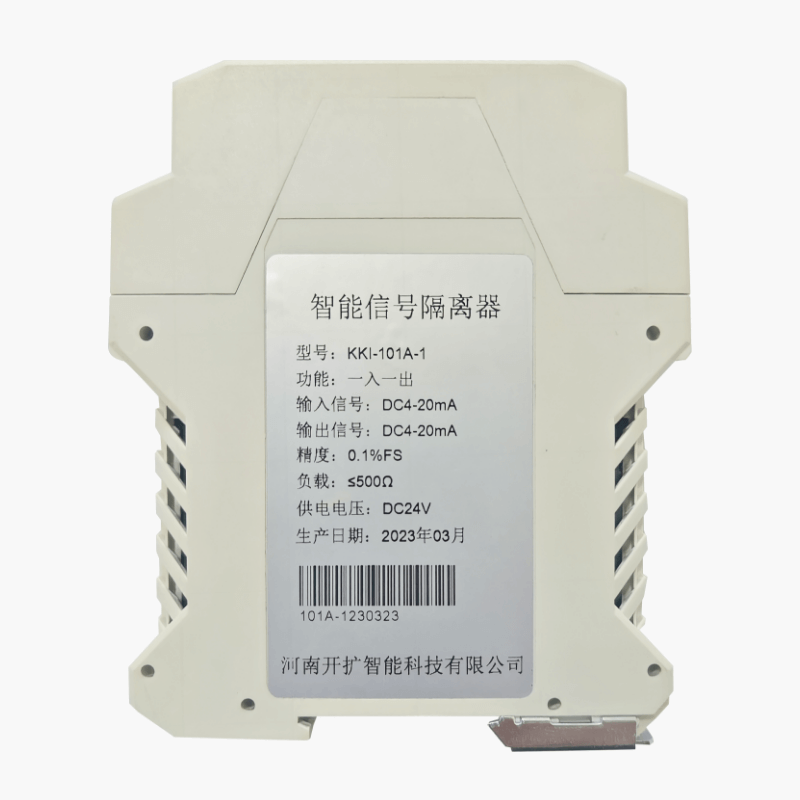

Интеллектуальный изолятор серии KKI-10

Интеллектуальный изолятор серии KKI-10 -

-KA110158T-PT100.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010 -

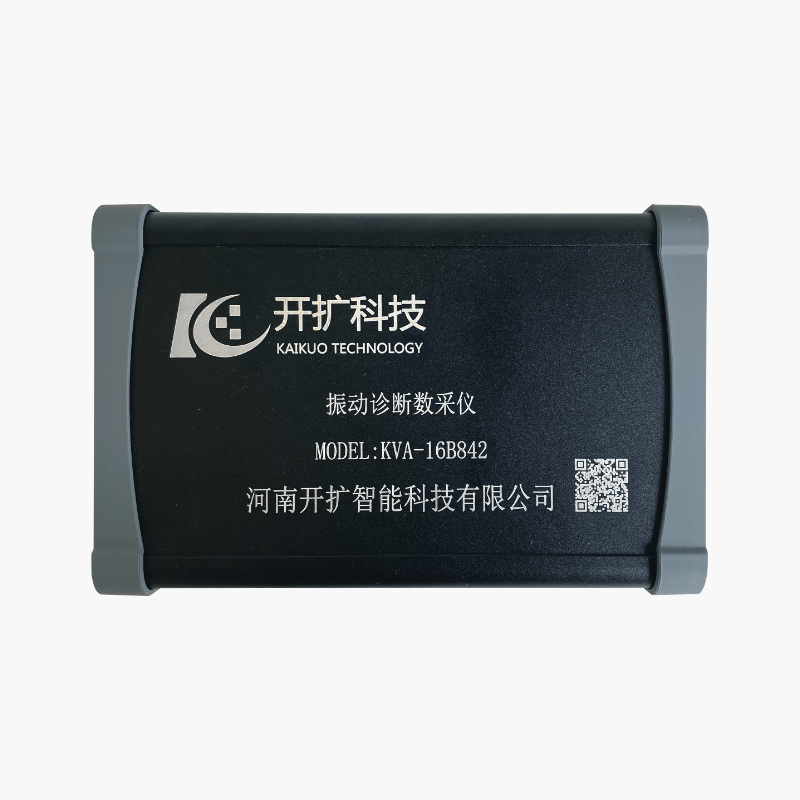

Цифровой пробоотборник для вибродиагностики KVA-16B842

Цифровой пробоотборник для вибродиагностики KVA-16B842 -

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV -

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100 -

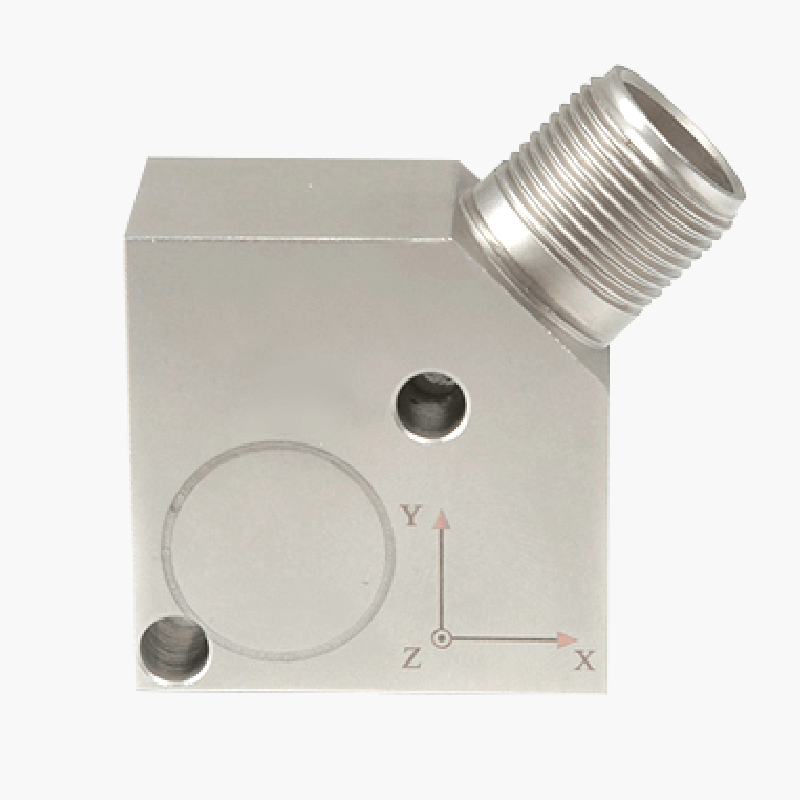

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015 -

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20 -

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100

Связанный поиск

Связанный поиск- Анализатор спектра вибрации

- Завод интеллектуальной инспекционной системы

- Цена инспекции электроэнергии

- Ведущие покупатели платформ для сбора и мониторинга данных

- Завод анализаторов вибрации вращающихся машин

- Промышленный сигнальный изолятор

- Установки для мониторинга состояния промышленного оборудования и интеллектуальной системы диагностики

- Цена виброанализатора

- Реле защиты от пониженного напряжения

- Производитель промышленных iot-шлюзов