Ведущий покупатель интеллектуальных систем контроля и поиска неисправностей

В современном мире, где надежность и бесперебойная работа оборудования критически важны для бизнеса, ведущий покупатель интеллектуальных систем контроля и поиска неисправностей вынужден постоянно искать оптимальные решения для мониторинга и диагностики технического состояния. Это не просто техническая необходимость, а стратегический фактор, влияющий на эффективность производства, сокращение простоев и, как следствие, на прибыльность.

Вызовы современной промышленности и роль интеллектуальных систем

Представьте себе производственную линию, где внезапная поломка одного из критических узлов приводит к остановке всего процесса. Это не только финансовые потери, но и репутационные риски. Традиционные методы контроля, основанные на периодических проверках и ручном анализе, часто оказываются недостаточно эффективными для выявления скрытых дефектов и прогнозирования возможных отказов. А что если можно заранее знать, что неисправность намечается, и принять меры до того, как она приведет к серьезным проблемам?

Именно здесь на помощь приходят интеллектуальные системы контроля и поиска неисправностей. Они используют передовые технологии, такие как машинное обучение, искусственный интеллект и анализ больших данных, для непрерывного мониторинга состояния оборудования, выявления аномалий и прогнозирования отказов. Эти системы не просто сообщают о проблемах, они помогают их решать, предоставляя рекомендации по техническому обслуживанию и ремонту.

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? – компания, специализирующаяся на разработке и внедрении таких систем, предлагает широкий спектр решений для различных отраслей промышленности. Они активно сотрудничают с предприятиями, стремящимися повысить надежность и эффективность своей деятельности. На их сайте ([https://www.kaikuo.ru/](https://www.kaikuo.ru/)) можно найти подробную информацию об их продуктах и услугах.

Основные требования ведущего покупателя

Что же ищут ведущие покупатели интеллектуальных систем контроля и поиска неисправностей? Перечень требований может показаться обширным, но в основе лежат несколько ключевых принципов:

- Точность и надежность диагностики: Система должна выявлять неисправности с минимальным количеством ложных срабатываний и с высокой степенью уверенности. Важно, чтобы система не выдавала ложные сигналы и точно определяла место возникновения проблемы.

- Прогнозирование отказов: Возможность предсказывать возникновение неисправностей на основе анализа данных позволяет заблаговременно спланировать техническое обслуживание и избежать дорогостоящих простоев. Это особенно важно для критически важного оборудования.

- Интеграция с существующими системами: Система должна легко интегрироваться с существующими системами управления предприятием (ERP, MES и т.д.) для обеспечения комплексного контроля и управления производством. Это означает возможность обмена данными с другими информационными системами компании.

- Простота использования и обслуживания: Система должна быть интуитивно понятной и простой в использовании для технических специалистов. Процесс настройки, мониторинга и обслуживания не должен требовать специальных навыков и длительного обучения.

- Масштабируемость: Система должна быть способна масштабироваться в соответствии с растущими потребностями предприятия и расширением производственной базы.

- Поддержка и сервис: Наличие квалифицированной технической поддержки и оперативного сервисного обслуживания является обязательным условием для обеспечения бесперебойной работы системы.

Типы интеллектуальных систем контроля и поиска неисправностей

Существует несколько типов интеллектуальных систем, каждая из которых имеет свои особенности и область применения:

Вибрационный анализ

Вибрационный анализ – это один из наиболее распространенных методов контроля состояния оборудования. С помощью датчиков вибрации измеряются параметры вибрации (частота, амплитуда, фаза) и анализируются для выявления дефектов, таких как дисбаланс, неправильное выравнивание, люфты и трещины.

Ключевые преимущества: выявление скрытых дефектов, прогнозирование отказов, мониторинг состояния оборудования в режиме реального времени. Применение: двигатели, насосы, компрессоры, вентиляторы и т.д.

Термография

Термография – это метод контроля состояния оборудования с помощью тепловизора. Поверхность оборудования нагревается, и тепловизор регистрирует распределение температуры. Аномальные температурные градиенты могут указывать на наличие дефектов, таких как перегрев подшипников, утечки масла, обрыв контактов.

Ключевые преимущества: выявление перегрева, обнаружение утечек, мониторинг эффективности теплоизоляции. Применение: электрические щиты, трансформаторы, двигатели, трубопроводы.

Аудиовизуальный мониторинг

Аудиовизуальный мониторинг – это метод контроля состояния оборудования с помощью аудио- и видеорегистрации. Звуковые и визуальные сигналы анализируются для выявления аномалий, таких как шумы, скрежет, искрение, утечки жидкости.

Ключевые преимущества: выявление механических повреждений, обнаружение утечек, мониторинг состояния оборудования в сложных условиях. Применение: редукторы, насосы, компрессоры, сварочное оборудование.

Анализ масла

Анализ масла – это метод контроля состояния оборудования путем анализа свойств масла, находящегося в системе. Изменения в масле (загрязнение, окисление, изменение вязкости) могут указывать на наличие дефектов, таких как износ подшипников, утечки, коррозия.

Ключевые преимущества: выявление износа, обнаружение утечек, мониторинг состояния смазочной системы. Применение: двигатели, редукторы, компрессоры.

Примеры успешного внедрения

Многие предприятия успешно внедрили интеллектуальные системы контроля и поиска неисправностей и получили значительные выгоды: сокращение простоев, снижение затрат на техническое обслуживание, повышение надежности оборудования. Например, компания, занимающаяся производством металлургической продукции, внедрила систему вибрационного анализа на своих стальных прокатных валках. Благодаря этому удалось предотвратить несколько аварийных ситуаций и избежать простоев, которые могли бы стоить компании значительных убытков.

Еще один пример – завод по производству химической продукции, который внедрил систему термографии для мониторинга состояния своих электрических щитов. Это позволило оперативно выявлять перегрев и предотвращать возникновение пожаров.

Что выбирает ведущий покупатель?

Выбирая ведущего покупателя интеллектуальных систем контроля и поиска неисправностей, важно учитывать не только технические характеристики системы, но и репутацию поставщика, опыт внедрения, уровень технической поддержки и стоимость владения. Не стоит экономить на надежности и качестве системы – это может привести к гораздо большим затратам в будущем.

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? предлагает индивидуальные решения, адаптированные к потребностям конкретного предприятия, и обеспечивает высокий уровень сервиса. Они понимают, что выбор правильного партнера – это залог успешного внедрения и эффективной работы интеллектуальной системы.

Ключевым фактором при выборе становится не только функционал, но и интеграция с существующей IT-инфраструктурой. Современные системы должны seamlessly интегрироваться с MES, ERP и другими ключевыми системами предприятия, обеспечивая единую точку доступа к информации о состоянии оборудования. Важно также учитывать возможности масштабирования системы для дальнейшего расширения и адаптации к меняющимся потребностям бизнеса.

Помните, инвестиции в интеллектуальные системы контроля и поиска неисправностей – это инвестиции в будущее вашего бизнеса. Это позволит вам повысить эффективность производства, сократить затраты и обеспечить надежную работу оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

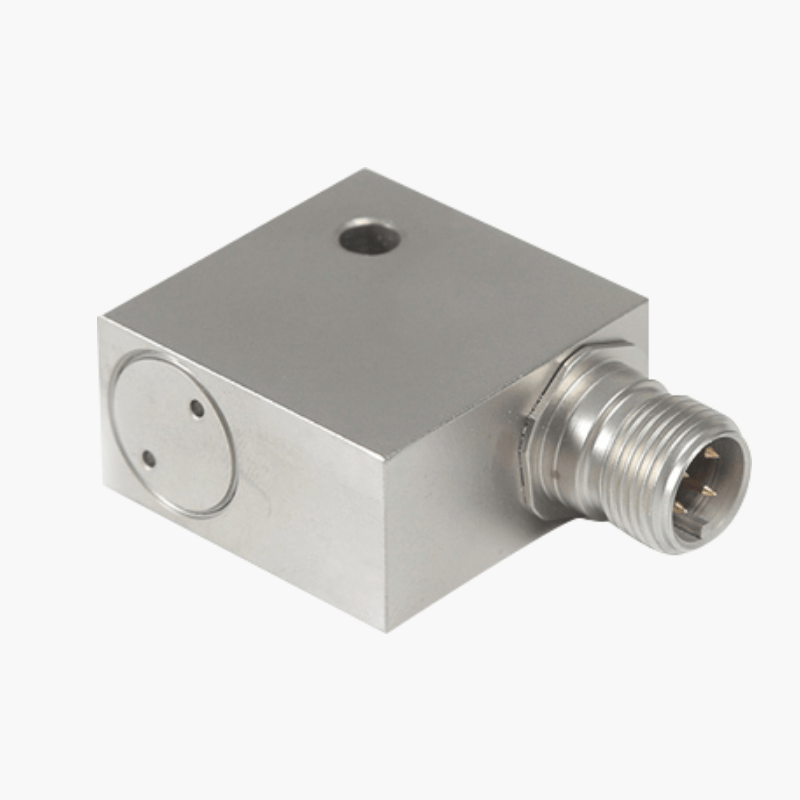

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA31004

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA31004 -

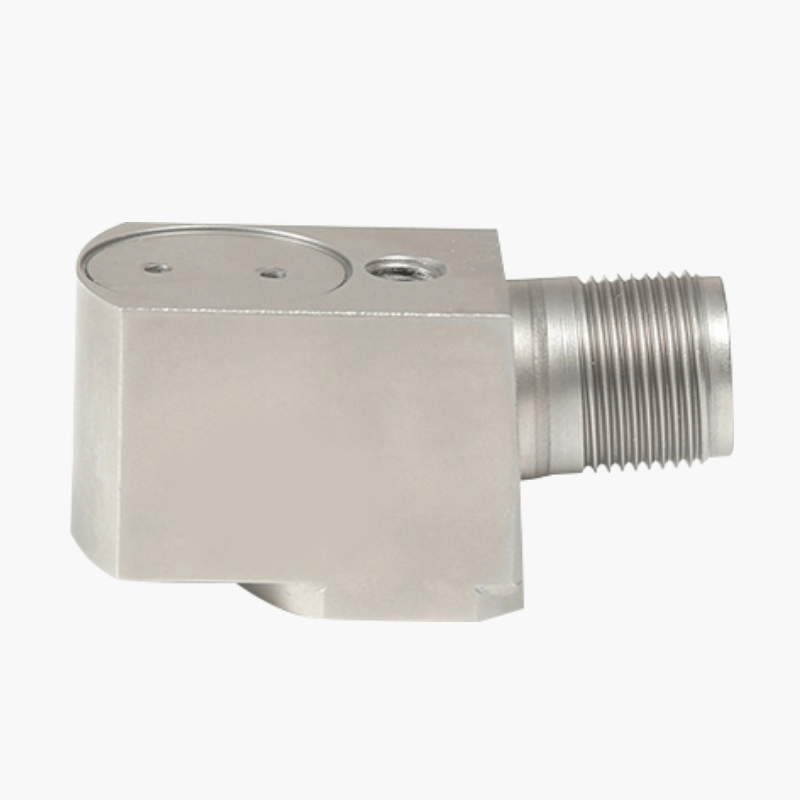

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012 -

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010 -

Портативный прецизионный диагностический анализатор вибрации

Портативный прецизионный диагностический анализатор вибрации -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA15010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA15010 -

.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100 -

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401 -

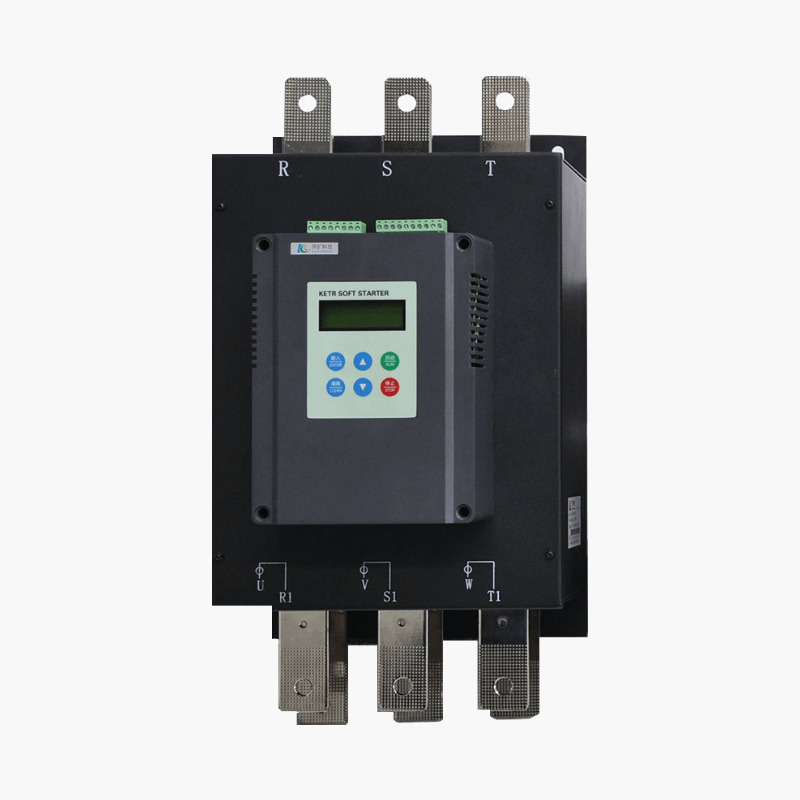

Плавный пускатель двигателя серии KETR

Плавный пускатель двигателя серии KETR -

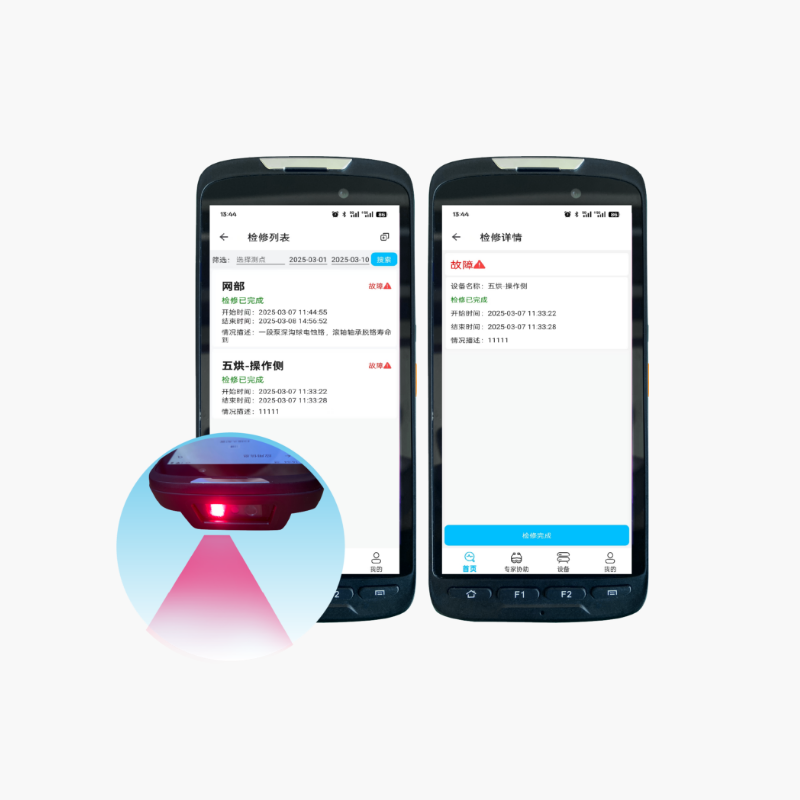

Управление жизненным циклом оборудования

Управление жизненным циклом оборудования -

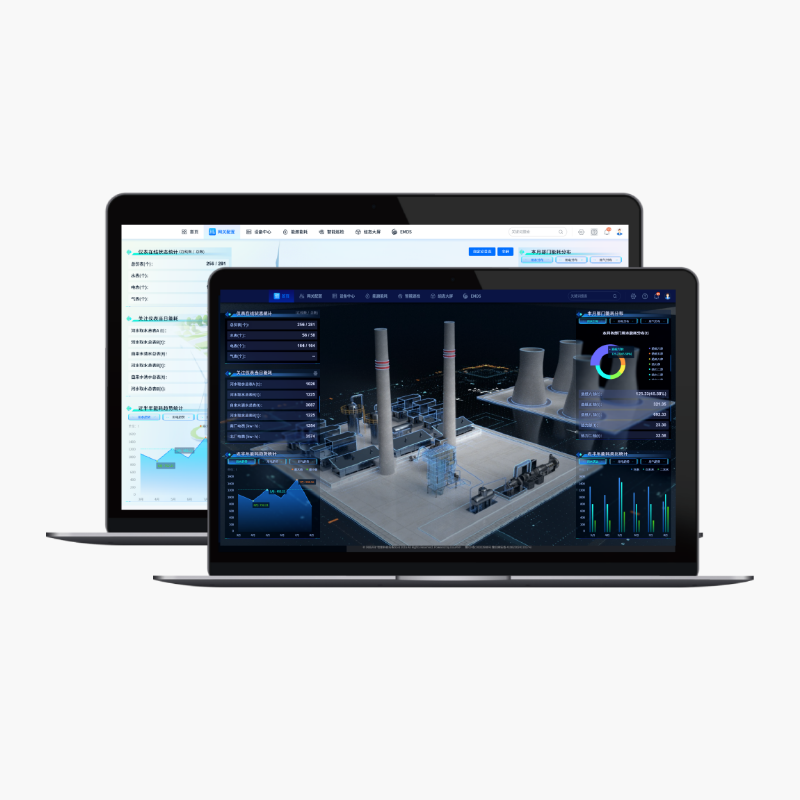

Система управления энергопотреблением

Система управления энергопотреблением

Связанный поиск

Связанный поиск- Завод ручного точечного инспектора

- Модуль сбора данных

- Устройство сбора данных с вибродатчиков

- Заводы по производству температурных датчиков вибрации

- Установки для датчиков вибрации смещения

- Поставщики сборщиков вибрационных сигналов

- Нейтральный к углероду

- Цена устройства сбора энергии

- Проводной датчик вибрации

- Отраслевой пример управления жизненным циклом оборудования