Ведущий покупатель интеллектуальных инспекционных систем для подстанций

Обслуживание и мониторинг электрических подстанций – задача, требующая высокой точности, надежности и оперативности. В последнее время все больше предприятий переходят на использование интеллектуальных инспекционных систем для подстанций (ИСП) – это не просто тренд, а необходимость для обеспечения безопасности и эффективности работы энергетической инфраструктуры. Но как выбрать действительно подходящую систему? Какие технологии наиболее перспективны? И какие практические кейсы можно привести в пример?

Почему интеллектуальные инспекционные системы становятся приоритетными?

Традиционные методы инспекции подстанций – ручные осмотры, периодические проверки – часто не позволяют своевременно выявлять скрытые дефекты и потенциально опасные ситуации. Это может приводить к авариям, простоям оборудования и значительным финансовым потерям. Интеллектуальные инспекционные системы для подстанций предлагают комплексное решение, включающее автоматизированный сбор данных, их анализ и формирование отчетов.

Представьте себе: вместо трудоемких ручных проверок, роботизированные системы с использованием тепловизоров, камер высокого разрешения и других сенсоров, непрерывно мониторят состояние оборудования. Они обнаруживают не только видимые повреждения, но и скрытые дефекты, такие как перегрев подшипников, утечки изоляции, коррозия – все это еще до того, как проблема перерастет в серьезную.

Преимущества ИСП: залог надежности и экономии

- Повышение безопасности: своевременное обнаружение дефектов снижает риск аварий и обеспечивает безопасную эксплуатацию подстанции.

- Снижение затрат на обслуживание: прогнозирование отказов позволяет проводить профилактические работы, предотвращая дорогостоящий ремонт и простои.

- Увеличение срока службы оборудования: регулярный мониторинг и своевременное устранение мелких дефектов продлевают срок службы оборудования.

- Автоматизация процессов: сокращение ручного труда и повышение эффективности работы инженеров.

- Улучшение качества данных: ИСП предоставляют объективные и достоверные данные о состоянии оборудования.

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? – компания, специализирующаяся на разработке и внедрении таких систем, подчеркивает важность комплексного подхода к инспекции подстанций и предлагает широкий спектр решений для различных типов объектов.

Основные компоненты интеллектуальной инспекционной системы

Современные ИСП – это не просто сенсоры и камеры. Это сложная система, включающая в себя несколько ключевых компонентов:

Тепловизионная инспекция

Использование тепловизоров позволяет выявлять участки оборудования с повышенной температурой, что является признаком потенциальных проблем (например, износа подшипников, неисправности электрических соединений). Например, мониторинг трансформаторов с помощью тепловизора позволяет своевременно обнаружить перегрев обмоток, что может предотвратить серьезную поломку.

Визуальная инспекция

Системы визуальной инспекции используют камеры высокого разрешения для получения детальных изображений оборудования. Эти изображения могут быть проанализированы с помощью алгоритмов машинного зрения для автоматического обнаружения дефектов, таких как трещины, коррозия, повреждение изоляции.

Ультразвуковая инспекция

Ультразвуковые датчики позволяют выявлять скрытые дефекты в металлических конструкциях, такие как трещины и полости. Это особенно важно для мониторинга состояния трубопроводов, резервуаров и других элементов оборудования.

Анализ вибраций

Датчики вибрации используются для мониторинга состояния вращающихся машин (например, трансформаторов, насосов, вентиляторов). Анализ вибрационных сигналов позволяет выявлять признаки износа подшипников, дисбаланса ротора и других проблем.

Тенденции развития рынка интеллектуальных инспекционных систем

Рынок интеллектуальных инспекционных систем для подстанций динамично развивается, и можно выделить несколько ключевых тенденций:

- Искусственный интеллект и машинное обучение: алгоритмы ИИ и машинного обучения используются для автоматического анализа данных, выявления аномалий и прогнозирования отказов. Это позволяет повысить точность и скорость инспекции, а также снизить зависимость от человеческого фактора. ООО?Хэнань?Кайко?Интеллектуальные?Технологии? активно применяет технологии машинного обучения в своих системах.

- Облачные технологии: данные, собранные ИСП, могут храниться и обрабатываться в облаке, что обеспечивает доступность информации в режиме реального времени и упрощает совместную работу инженеров.

- Интернет вещей (IoT): подключение ИСП к сети IoT позволяет собирать данные с большого количества устройств и интегрировать их с другими системами управления подстанцией.

- Роботизация: использование роботов для проведения инспекции подстанций позволяет проводить работы в труднодоступных и опасных местах.

Практический пример: внедрение ИСП на энергообъекте

На одном из крупных энергообъектов в Европейском регионе была внедрена интеллектуальная инспекционная система для подстанций, включающая тепловизионную, визуальную и ультразвуковую инспекцию. Система была интегрирована с существующей системой управления подстанцией, что позволило инженерам получать данные о состоянии оборудования в режиме реального времени. В результате внедрения ИСП удалось сократить время на проведение инспекции на 40%, снизить количество аварий на 25% и увеличить срок службы оборудования на 15%. Это не просто цифры, это реальный экономический эффект, который ощущает предприятие.

Как выбрать подходящую интеллектуальную инспекционную систему?

Выбор подходящей интеллектуальной инспекционной системы для подстанций – это сложный процесс, требующий учета множества факторов. Важно определить ваши потребности, бюджет, тип оборудования и требования к безопасности. Рекомендуется обратиться к специализированным компаниям, таким как ООО?Хэнань?Кайко?Интеллектуальные?Технологии?, которые имеют опыт внедрения ИСП на различных объектах.

При выборе ИСП обратите внимание на следующие характеристики:

- Точность и надежность измерений

- Широкий спектр датчиков и сенсоров

- Удобный интерфейс пользователя

- Возможность интеграции с другими системами

- Наличие технической поддержки и сервисного обслуживания

В конечном итоге, инвестиции в интеллектуальные инспекционные системы для подстанций – это инвестиции в безопасность и надежность энергетической инфраструктуры. Это позволяет не только избежать дорогостоящих аварий, но и повысить эффективность работы предприятия. Помните: профилактика всегда дешевле, чем устранение последствий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

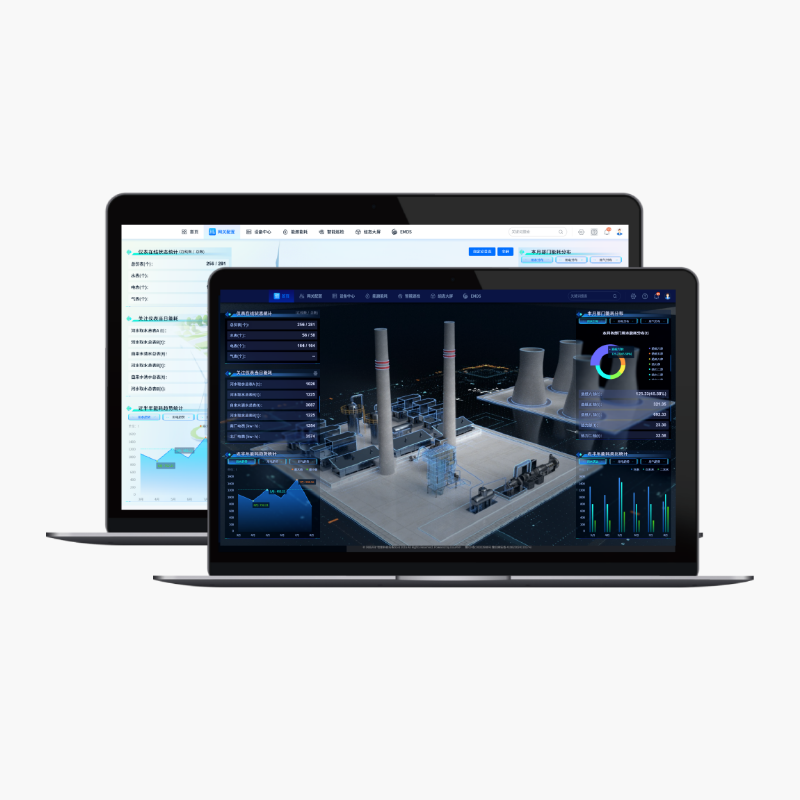

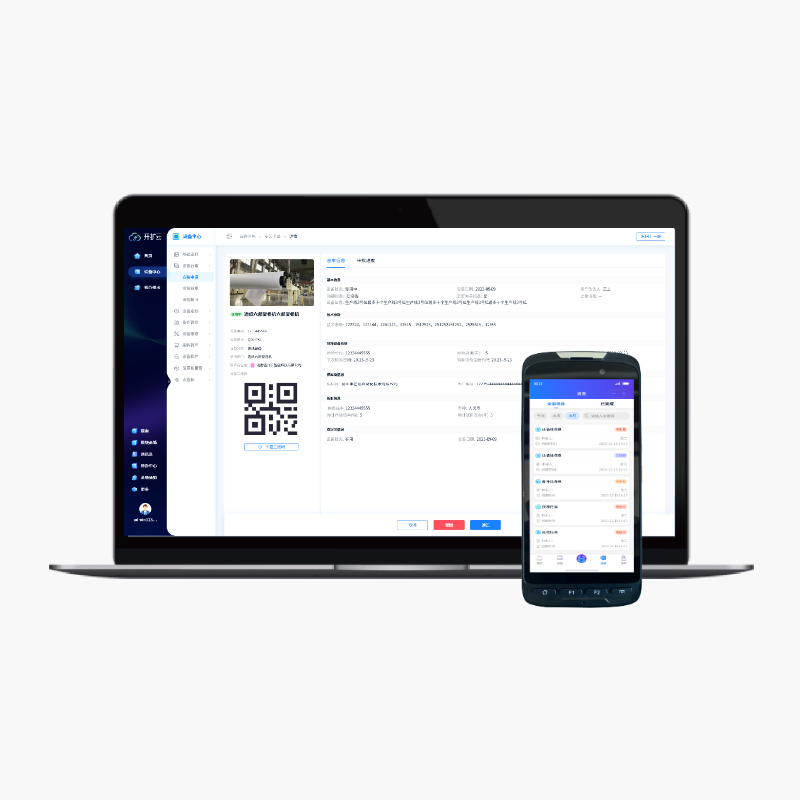

Система управления энергопотреблением

Система управления энергопотреблением -

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100 -

Портативный прецизионный диагностический анализатор вибрации

Портативный прецизионный диагностический анализатор вибрации -

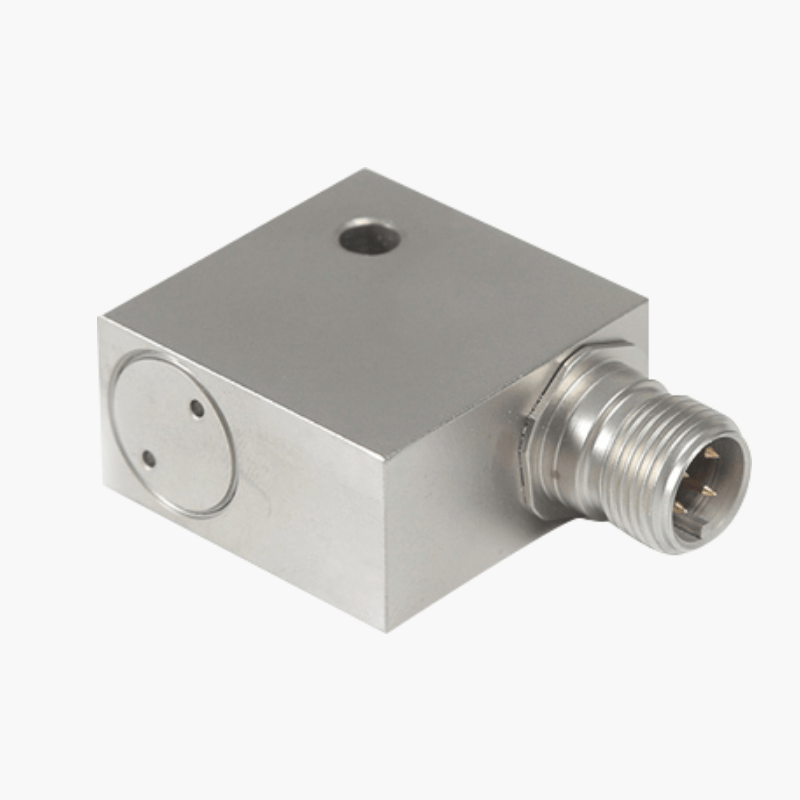

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45 -

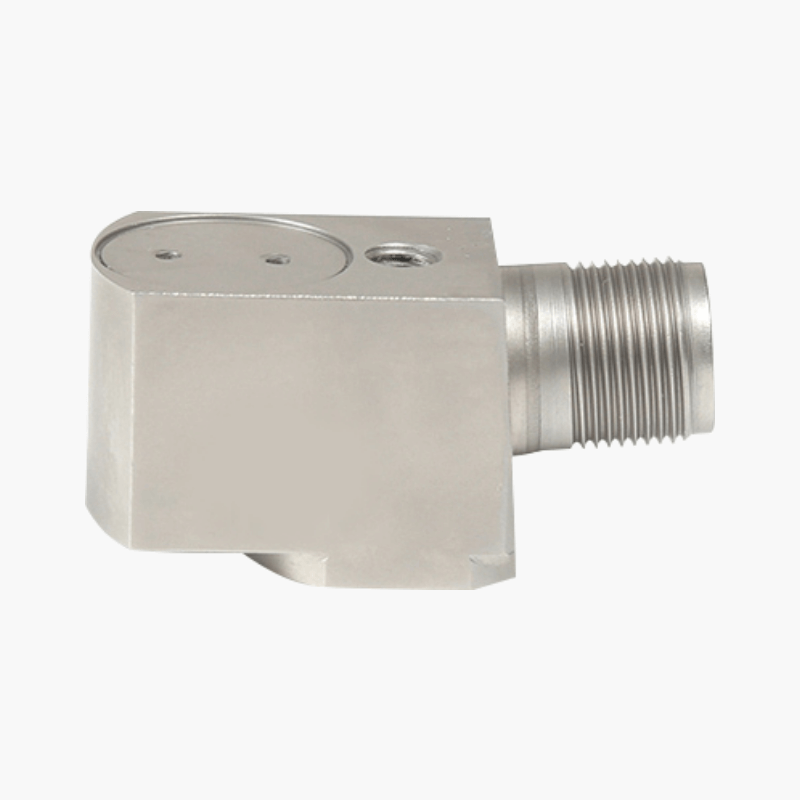

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA31004

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA31004 -

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении -

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321 -

Защита двигателя-EMP2100

Защита двигателя-EMP2100 -

.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100 -

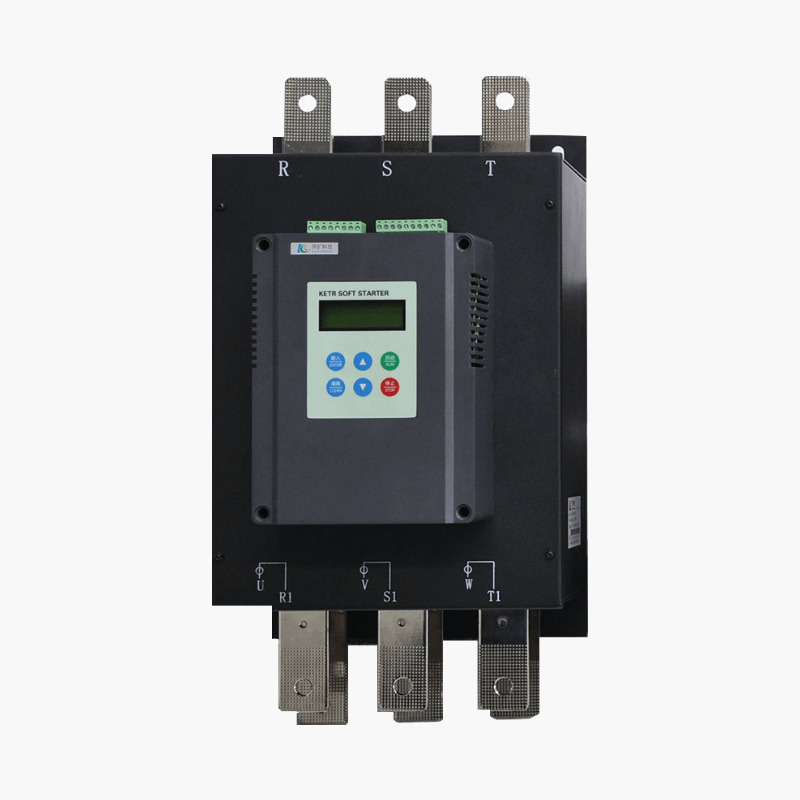

Плавный пускатель двигателя серии KETR

Плавный пускатель двигателя серии KETR -

Интеллектуальная система контроля

Интеллектуальная система контроля

Связанный поиск

Связанный поиск- Интегрированная платформа управления энергопотреблением

- Заводы с системой мониторинга энергопотребления в реальном времени

- Производитель системы управления полным жизненным циклом производственного оборудования

- Установки для устройств сбора энергии

- Ведущий покупатель устройств защиты от пониженного напряжения

- Производители датчиков температурной вибрации

- Ведущий покупатель систем мониторинга энергопотребления в реальном времени

- Установка для диагностики неисправностей подшипников

- Производители платформ для сбора и мониторинга данных

- Цена многофункционального инспектора пунктов