Ведущий покупатель решений по управлению полным жизненным циклом оборудования для дискретного производства

Выбор подходящего решения для управления полным жизненным циклом оборудования для дискретного производства – задача непростая. Это не просто покупка программного обеспечения, это стратегическое решение, которое влияет на эффективность всего предприятия. Мы, команда профессионалов с десятилетним опытом работы в сфере оптимизации производственных процессов, поделимся своим опытом и взглядом на то, что действительно важно для успешной реализации таких проектов. Здесь не будет общих фраз и клише, только практичные советы и реальные примеры.

Почему управление жизненным циклом оборудования критически важно?

Современное производство – это сложный комплекс взаимосвязанных процессов. От закупки оборудования до его утилизации – на каждом этапе возникают вызовы и возможности для оптимизации. Простое техническое обслуживание уже не является достаточным. Необходимо видеть полную картину: отслеживать состояние оборудования в реальном времени, прогнозировать поломки, планировать ремонт, управлять запчастями и, конечно, эффективно управлять затратами. Это и есть управление полным жизненным циклом оборудования.

Возьмем, к примеру, производственную компанию, выпускающую сложные механические компоненты. Их оборудование – это дорогостоящие станки с ЧПУ, лазерные резаки, системы автоматической сборки. Если не контролировать их состояние, то последствия могут быть катастрофическими: простоя, срыв сроков выполнения заказов, огромные финансовые потери. В то же время, грамотное управление жизненным циклом оборудования позволяет существенно снизить эти риски, повысить производительность и оптимизировать затраты на содержание.

Какие решения существуют на рынке? Обзор и сравнение

Рынок решений для управления полным жизненным циклом оборудования сегодня очень разнообразен. Есть решения, ориентированные на малый бизнес, есть решения для крупных промышленных предприятий. Есть специализированные платформы для конкретных типов оборудования, а есть универсальные решения, которые могут быть адаптированы под различные нужды. Выбор конкретного решения зависит от множества факторов: от бюджета и технических требований до специфики производственного процесса.

Важно понимать, что управление жизненным циклом оборудования – это не просто автоматизация процессов, это интеграция различных систем и источников данных. Например, система управления производством (MES) должна быть интегрирована с системой управления техническим обслуживанием (CMMS), с системой управления запасами запчастей (EAM) и с системами мониторинга состояния оборудования (IoT). Только в этом случае можно получить полную картину и принимать обоснованные решения.

Одним из интересных решений, которое мы изучили, является платформа от ООО?Хэнань?Кайко?Интеллектуальные?Технологии? ([https://www.kaikuo.ru/](https://www.kaikuo.ru/)). Они предлагают комплексный подход к управлению жизненным циклом оборудования, охватывающий все этапы – от закупки до утилизации. Платформа обладает широким функционалом: отслеживание состояния оборудования в режиме реального времени, прогнозирование поломок, планирование технического обслуживания, управление запасами запчастей, анализ данных и формирование отчетов.

Что особенно понравилось в этом решении, так это его гибкость и масштабируемость. Платформа может быть адаптирована под различные нужды и может быть легко расширена по мере роста предприятия. Также стоит отметить удобный интерфейс и хорошую техническую поддержку. Компания демонстрирует готовность к индивидуальной настройке и внедрению, учитывая особенности конкретного производства.

Основные функциональные возможности решения для управления жизненным циклом оборудования

Рассмотрим более подробно основные функциональные возможности, которые должны присутствовать в любом современном решении для управления полным жизненным циклом оборудования:

- Мониторинг состояния оборудования в режиме реального времени: Сбор данных с датчиков, установленных на оборудовании, и визуализация данных в удобном формате. Это позволяет оперативно выявлять отклонения от нормы и предотвращать поломки. Например, можно отслеживать температуру, вибрацию, давление и другие параметры, которые могут указывать на проблемы.

- Прогнозирование поломок: Использование алгоритмов машинного обучения для анализа данных о состоянии оборудования и прогнозирования возможных поломок. Это позволяет планировать профилактическое обслуживание и избегать простоев. Например, можно предсказать, когда потребуется замена подшипника или фильтра.

- Планирование технического обслуживания: Автоматическое формирование планов технического обслуживания на основе данных о состоянии оборудования и рекомендаций производителей. Это позволяет оптимизировать затраты на техническое обслуживание и продлить срок службы оборудования.

- Управление запасами запчастей: Автоматическое отслеживание запасов запчастей и формирование заказов на пополнение запасов при необходимости. Это позволяет избежать дефицита запчастей и минимизировать простои. Важно, чтобы система учитывала сроки поставки и стоимость запчастей.

- Анализ данных и формирование отчетов: Сбор и анализ данных о состоянии оборудования, техническом обслуживании и затратах. Формирование отчетов для принятия обоснованных решений. Это позволяет выявлять узкие места в производственном процессе и оптимизировать затраты.

Реальный пример внедрения: повышение эффективности на 20%

Мы работали с одной компанией, занимающейся производством металлоконструкций. Они столкнулись с проблемой частых простоев оборудования и высоких затрат на техническое обслуживание. В результате анализа их производственного процесса мы рекомендовали внедрение решения для управления полным жизненным циклом оборудования.

Мы интегрировали систему мониторинга состояния оборудования с их системой управления техническим обслуживанием и системой управления запасами запчастей. В результате, они смогли существенно снизить количество простоев оборудования (на 20%), оптимизировать затраты на техническое обслуживание (на 15%) и сократить время поиска необходимых запчастей (на 30%). Внедрение решения также позволило им улучшить планирование технического обслуживания и повысить эффективность работы персонала.

Что нужно учитывать при выборе решения?

Прежде чем принимать решение о внедрении решения для управления полным жизненным циклом оборудования, необходимо учитывать ряд факторов:

- Бюджет: Сколько вы готовы потратить на внедрение решения? Учитывайте не только стоимость программного обеспечения, но и затраты на внедрение, обучение персонала и поддержку.

- Технические требования: Какие технические требования предъявляются к решению? Убедитесь, что решение соответствует вашим требованиям и может быть интегрировано с существующими системами.

- Специфика производственного процесса: Учитывайте специфику вашего производственного процесса при выборе решения. Некоторые решения лучше подходят для определенных типов оборудования или производственных процессов.

- Репутация поставщика: Изучите репутацию поставщика решения. Убедитесь, что поставщик имеет опыт работы с аналогичными проектами и предоставляет качественную техническую поддержку.

Перспективы развития

Управление полным жизненным циклом оборудования – это направление, которое активно развивается. В ближайшем будущем можно ожидать появления новых решений, основанных на искусственном интеллекте и машинном обучении. Эти решения смогут еще более эффективно прогнозировать поломки, оптимизировать затраты и повышать производительность.

Мы уверены, что внедрение решения для управления полным жизненным циклом оборудования – это инвестиция в будущее вашего предприятия. Это позволит вам повысить эффективность производства, снизить затраты и увеличить конкурентоспособность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

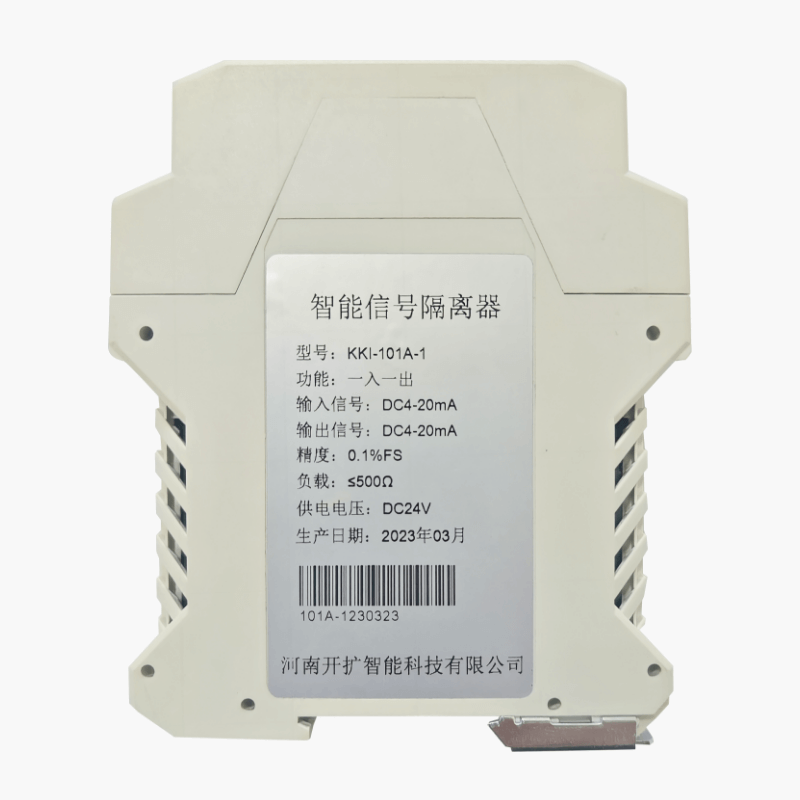

Интеллектуальный изолятор серии KKI-10

Интеллектуальный изолятор серии KKI-10 -

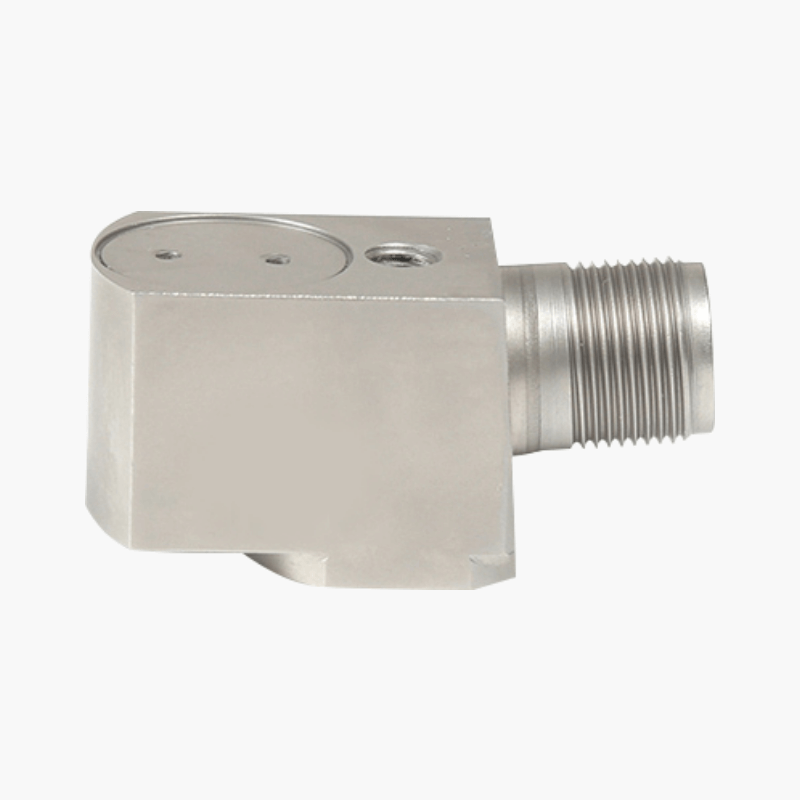

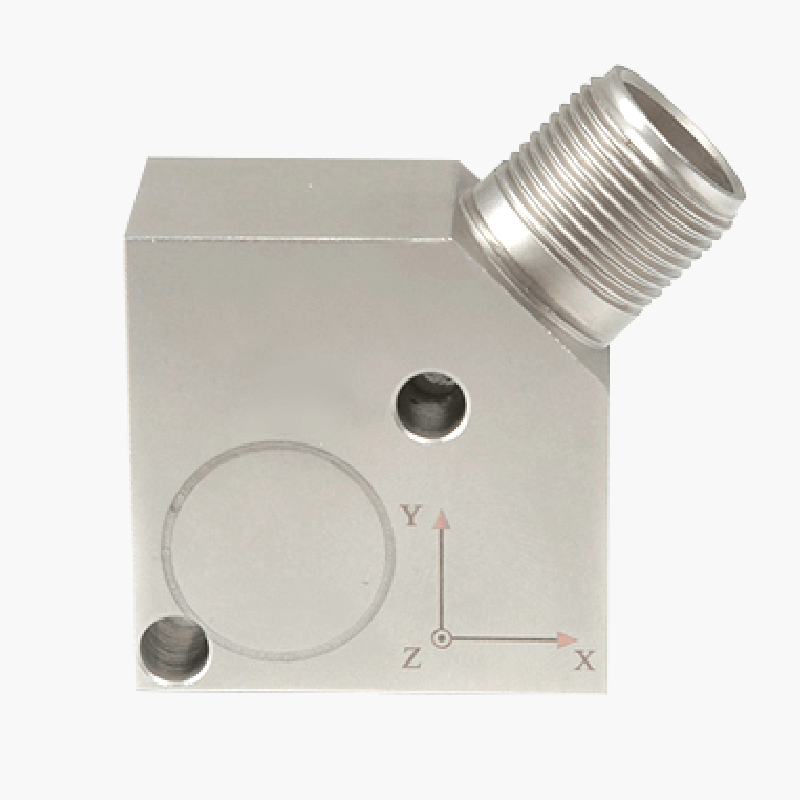

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20 -

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401 -

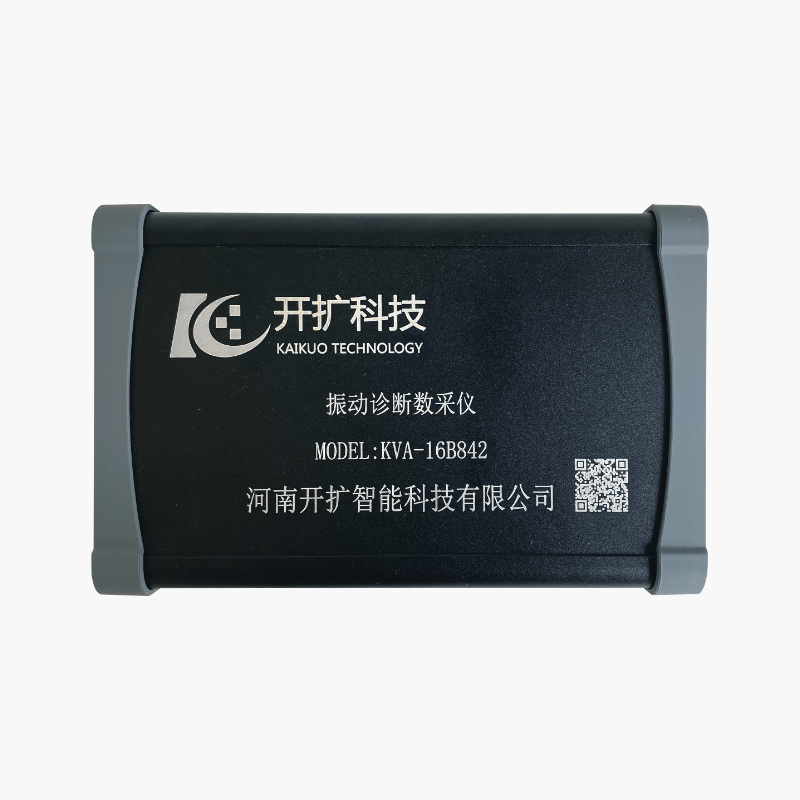

Цифровой пробоотборник для вибродиагностики KVA-16B842

Цифровой пробоотборник для вибродиагностики KVA-16B842 -

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100 -

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321 -

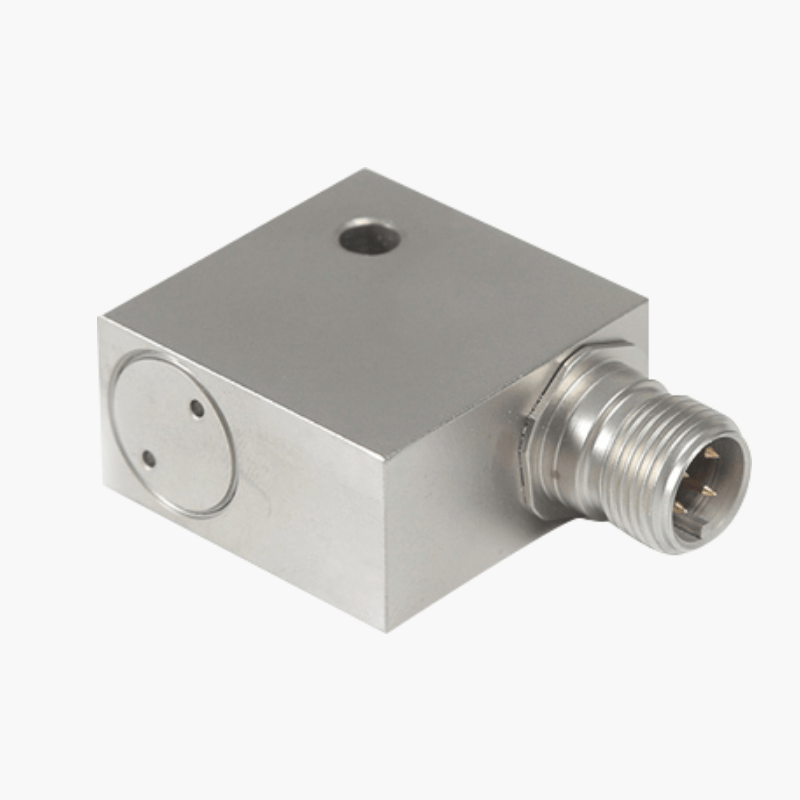

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201 -

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV -

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA -

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201 -

Защита двигателя-EMP2100

Защита двигателя-EMP2100 -

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100

Связанный поиск

Связанный поиск- Цена системы управления жизненным циклом оборудования для интеллектуального промышленного производства

- Производители плат сбора данных

- Завод разъединителей сигналов для промышленной автоматизации

- Завод визуализации мониторинга воды электричества газа и энергии

- Производители вибрационных коллекторов

- Ведущие покупатели пьезоэлектрических датчиков вибрации

- Цена системы интеллектуального контроля подстанций

- Поставщики шлюзов отладки

- Высокоточный ручной измеритель

- Поставщики оборудования для сбора данных с датчиков вибрации