Ведущий поставщик устройств сбора данных мониторинга состояния оборудования

Современное производство – это сложная система взаимосвязанных процессов. От ее эффективности напрямую зависит прибыльность бизнеса. И одним из ключевых факторов, влияющих на бесперебойную работу всего предприятия, является своевременное выявление потенциальных проблем в работе оборудования. Именно здесь на помощь приходят системы мониторинга состояния оборудования, а их эффективная реализация – задача, требующая профессионального подхода и надежного партнера. Что же нужно учитывать при выборе ведущего поставщика устройств сбора данных мониторинга состояния оборудования?

Почему мониторинг состояния оборудования становится критически важным?

Пожалуй, это самый главный вопрос, который стоит задать себе, прежде чем приступать к внедрению системы мониторинга. Возьмем, к примеру, ситуацию на крупном производственном комплексе. Представьте себе, что внезапно выходит из строя критически важный станок. Время простоя, потерянные заказы, штрафы – все это обернулось бы огромными убытками. Но что, если бы эта поломка была предсказана заранее? Благодаря анализу данных, собранных с помощью датчиков, можно было бы вовремя выявить признаки износа, предсказать поломку и провести профилактическое обслуживание. Это позволяет не только избежать дорогостоящих остановок, но и значительно увеличить срок службы оборудования. Профилактика, основанная на данных – это не просто затраты, это инвестиция в стабильность и эффективность бизнеса. А теперь представьте, что это происходит в десятках, а то и сотнях единиц оборудования…

Какие типы устройств сбора данных существуют?

Существует огромное разнообразие устройств для сбора данных. Выбор конкретного типа зависит от множества факторов: от характеристик оборудования, которое необходимо мониторить, до бюджета и требований к точности данных. Вот некоторые из наиболее распространенных типов:

Датчики вибрации

Один из самых популярных типов датчиков. Используются для контроля вибрации различных механизмов, таких как двигатели, редукторы, подшипники. Позволяют выявить признаки износа, дисбаланса и других проблем. Важно выбирать датчики, соответствующие частотному диапазону вибраций конкретного оборудования. Например, для мониторинга турбин нужны датчики с высокой чувствительностью к высокочастотным вибрациям.

Датчики температуры

Используются для контроля температуры различных компонентов оборудования. Помогает выявить перегрев, который может привести к серьезным поломкам. Существуют различные типы датчиков температуры: термопары, термисторы, RTD. Выбор зависит от требуемой точности и диапазона измерений.

Датчики тока и напряжения

Позволяют отслеживать потребление электроэнергии оборудованием. Помогает выявить неэффективную работу, перегрузки и другие проблемы. Важны для оценки энергоэффективности и предотвращения аварий.

Датчики давления

Используются для контроля давления в различных системах, таких как гидравлические и пневматические системы. Позволяют выявить утечки, засоры и другие проблемы.

Как правило, комплексный мониторинг предполагает использование нескольких типов датчиков, которые собирают различные параметры оборудования. Совокупность этих данных позволяет получить наиболее полную картину о состоянии оборудования и принять обоснованные решения о техническом обслуживании.

Выбор ведущего поставщика устройств сбора данных мониторинга состояния оборудования: на что обратить внимание?

Это критически важный этап. Не стоит экономить на качестве оборудования и надежности поставщика. Вот несколько ключевых критериев, на которые стоит обратить внимание:

- Ассортимент продукции: Поставщик должен предлагать широкий выбор устройств, отвечающих требованиям вашего предприятия.

- Техническая поддержка: Важно, чтобы поставщик предоставлял квалифицированную техническую поддержку на всех этапах: от выбора оборудования до его внедрения и эксплуатации.

- Опыт работы: Поставщик должен иметь опыт работы с системами мониторинга состояния оборудования в вашей отрасли.

- Сертификация и гарантии: Убедитесь, что оборудование сертифицировано и имеет гарантию производителя.

- Стоимость: Стоимость оборудования должна соответствовать вашему бюджету и обеспечивать оптимальное соотношение цены и качества.

- Интеграция с существующими системами: Поставщик должен предлагать решения для интеграции с вашими существующими системами управления производством (MES, ERP и т.д.). Например, seamless integration with SAP or Oracle is a must-have for many companies.

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? является одним из лидеров на рынке решений для мониторинга состояния оборудования. Они предлагают широкий спектр датчиков, программного обеспечения и услуг, позволяющих эффективно контролировать состояние оборудования и предотвращать аварии.

Как происходит внедрение системы мониторинга состояния оборудования?

Внедрение системы мониторинга – это многоэтапный процесс, который требует тщательного планирования и координации. Вот основные этапы:

Анализ потребностей

Определение целей и задач внедрения системы мониторинга, а также выбор оборудования и программного обеспечения.

Проектирование системы

Разработка схемы размещения датчиков, определение архитектуры системы и выбор средств передачи данных.

Установка и настройка оборудования

Установка датчиков и другого оборудования, а также настройка программного обеспечения.

Тестирование системы

Проверка работоспособности системы и ее соответствия требованиям.

Обучение персонала

Обучение персонала работе с системой мониторинга.

Эксплуатация и обслуживание

Регулярный мониторинг состояния оборудования и техническое обслуживание системы.

Важно, чтобы внедрение системы мониторинга осуществлялось опытными специалистами, которые имеют понимание специфики производственного процесса и опыт работы с различными типами оборудования. Правильно внедренная система мониторинга позволит вам получить максимальную отдачу от инвестиций и снизить риски возникновения аварий.

Анализ данных: ключ к эффективному управлению оборудованием

Собранные данные сами по себе не представляют ценности. Важно уметь их анализировать и интерпретировать. Современные системы мониторинга предоставляют инструменты для анализа данных, такие как графики, диаграммы, отчеты и аналитические dashboards. Благодаря этим инструментам можно выявлять скрытые закономерности, прогнозировать поломки и принимать обоснованные решения о техническом обслуживании. Например, можно построить модель прогнозирования остаточного ресурса оборудования (Remaining Useful Life – RUL) на основе исторических данных и текущего состояния. Это позволяет планировать техническое обслуживание заранее и избегать неожиданных остановок.

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? предлагает комплексные решения для анализа данных, которые позволяют выявлять потенциальные проблемы на ранних стадиях и принимать эффективные меры. Они также предоставляют услуги по консультациям и обучению персонала.

Установка датчиков и настройка системы – это только начало. Регулярный анализ данных и принятие решений на основе полученной информации – это залог успеха внедрения системы мониторинга состояния оборудования. Это непрерывный процесс, требующий внимания и профессионализма.

Не стоит недооценивать потенциал систем мониторинга состояния оборудования. Внедрение такой системы – это инвестиция в будущее вашего бизнеса, которая позволит вам повысить эффективность производства, снизить затраты и увеличить прибыльность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

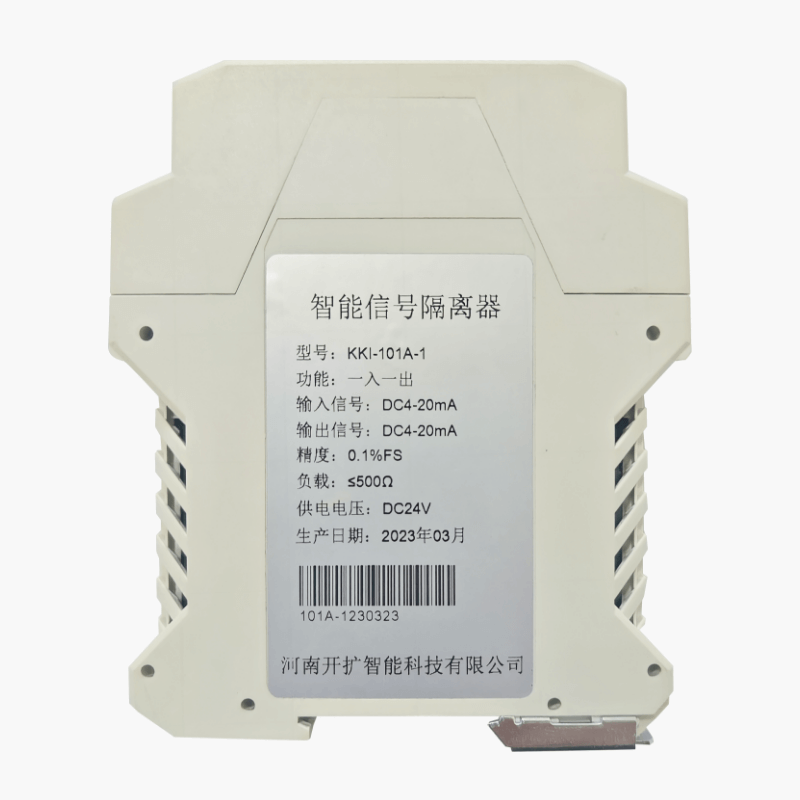

Интеллектуальный изолятор серии KKI-10

Интеллектуальный изолятор серии KKI-10 -

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100 -

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA -

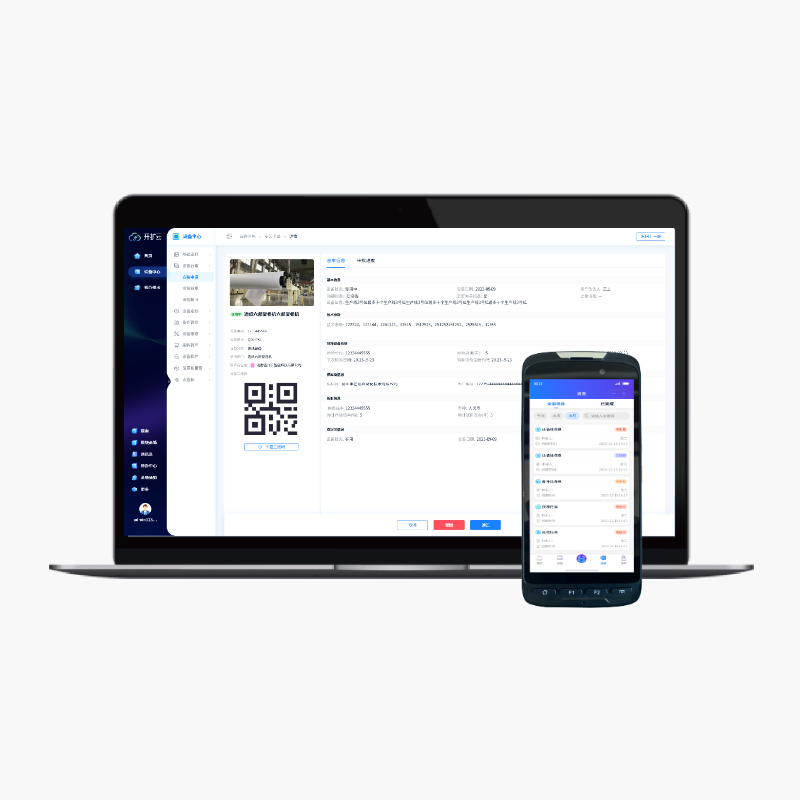

Интеллектуальная система контроля

Интеллектуальная система контроля -

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20 -

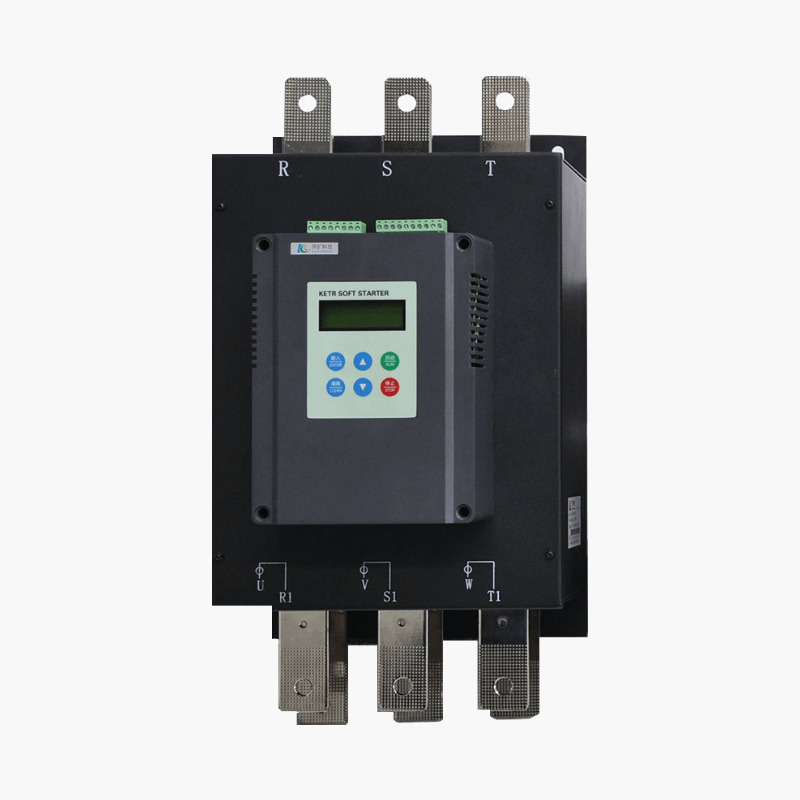

Плавный пускатель двигателя серии KETR

Плавный пускатель двигателя серии KETR -

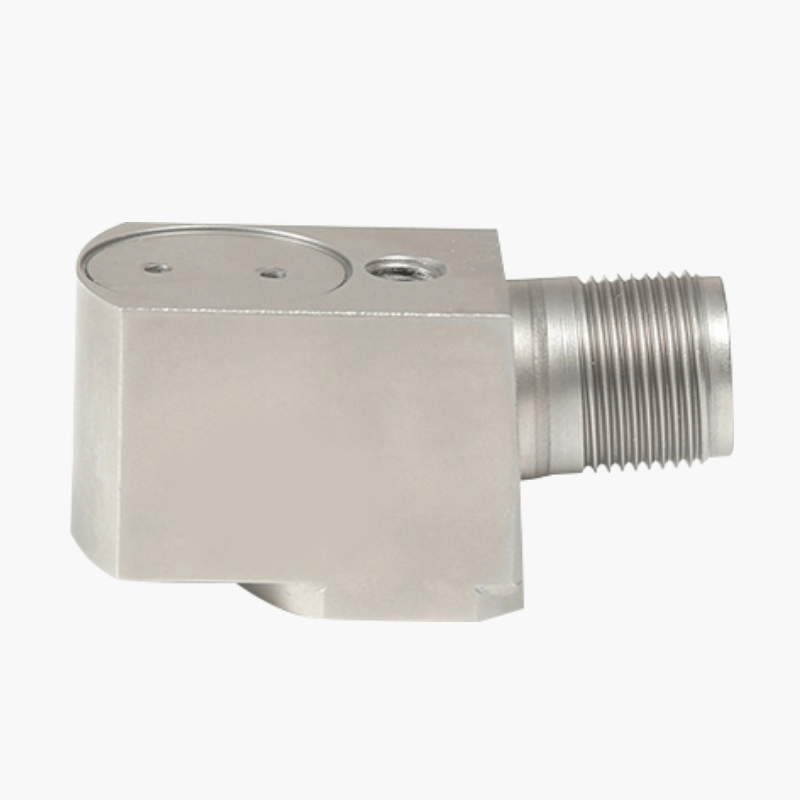

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010 -

Защита двигателя-EMP2100

Защита двигателя-EMP2100 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA15010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA15010 -

Управление жизненным циклом оборудования

Управление жизненным циклом оборудования -

Беспроводной интеллектуальный шлюз-KT100

Беспроводной интеллектуальный шлюз-KT100

Связанный поиск

Связанный поиск- Производитель шлюзов lora

- Цена шлюза opc ua

- Производители отладочных шлюзов

- Поставщик платформ управления эксплуатацией и техническим обслуживанием оборудования на протяжении всего жизненного цикла

- Углеродная нейтральность

- Крупнейшие покупатели систем мониторинга состояния оборудования

- Завод интеллектуальной системы диагностики и анализа оборудования

- Ведущие покупатели датчиков коленчатого вала

- Завод анализаторов вибрации вращающихся машин

- Спектральный анализатор

-KA110158T-PT100.png)