Диагностика неисправностей оборудования

Здравствуйте! Вы столкнулись с проблемой – оборудование дало сбой? Не паникуйте! Это распространенная ситуация, и грамотная диагностика неисправностей оборудования – это ключ к быстрому и эффективному решению. Я работаю в сфере технического обслуживания и ремонта оборудования уже 10 лет, и за это время видел всевозможные поломки. Хочу поделиться с вами своим опытом и рассказать о том, как правильно выявлять и устранять проблемы. Мы в ООО?Хэнань?Кайко?Интеллектуальные Технологии, занимаемся именно этим!

Почему важна качественная диагностика?

Представьте себе ситуацию: завод стоит, производство остановлено, а вы тратите время и деньги на поиск неисправности, не зная с чего начать. Это колоссальные потери! Неправильная диагностика – это не только потеря времени и денег, но и риск дальнейшего повреждения оборудования, а иногда и опасности для персонала. Качественная диагностика неисправностей оборудования позволяет:

- Быстро выявить причину поломки;

- Оценить масштаб повреждений;

- Определить необходимые ремонтные работы;

- Минимизировать время простоя оборудования;

- Предотвратить повторные поломки.

Часто, на первый взгляд, проблема может казаться незначительной, но за ней может скрываться серьезная неисправность, способная привести к катастрофическим последствиям. Например, небольшой люфт в подшипнике может быстро перерасти в полную разрушение и выход из строя всей детали. Поэтому, недооценивать важность диагностики оборудования – большая ошибка.

Методы диагностики оборудования

Существует множество методов диагностики неисправностей оборудования, и выбор конкретного метода зависит от типа оборудования, характера поломки и доступного оборудования для диагностики. Основные методы можно разделить на несколько категорий:

Визуальный осмотр

Это самый простой и доступный метод. Он заключается в тщательном осмотре оборудования на наличие видимых повреждений: трещин, сколов, коррозии, утечек и т.д. Не стоит недооценивать значение визуального осмотра – иногда, взгляд со стороны может помочь заметить то, что было не видно раньше. Например, небольшая трещина в корпусе насоса может быть незаметна при обычной проверке, но при внимательном осмотре она сразу бросается в глаза.

Аудиовизуальный контроль

Этот метод использует специальное оборудование (например, ультразвуковые дефектоскопы или эндоскопы) для выявления скрытых дефектов, таких как трещины внутри металла или дефекты сварных швов. Это особенно полезно для диагностики сложных конструкций, которые трудно осмотреть визуально. Например, с помощью ультразвукового контроля можно обнаружить микротрещины в шестернях редуктора, которые не видны невооруженным глазом. Это крайне важно, так как такие трещины могут привести к внезапному разрушению шестерни и серьезной поломке редуктора.

Измерение параметров работы

Этот метод заключается в измерении различных параметров работы оборудования, таких как температура, давление, вибрация, электрический ток и т.д. Изменение этих параметров может указывать на наличие неисправности. Например, повышение температуры двигателя может указывать на износ подшипников или недостаточную смазку. Измерение вибрации позволяет выявить дисбаланс ротора или другие механические дефекты. Для этого используют различные датчики и измерительные приборы.

Диагностика на стенде

Этот метод предполагает демонтаж оборудования и его установку на специальный стенд, где можно проводить более детальную диагностику. На стенде можно имитировать различные условия работы оборудования и выявлять скрытые дефекты. Этот метод обычно используется для диагностики сложных и дорогостоящих видов оборудования.

Инструменты для диагностики оборудования

Для проведения диагностики неисправностей оборудования используются различные инструменты и приборы. Выбор инструментов зависит от типа оборудования и характера поломки. Вот некоторые из наиболее распространенных инструментов:

- Мультиметр: для измерения электрических параметров.

- Виброметр: для измерения вибрации.

- Термометр: для измерения температуры.

- Ультразвуковой дефектоскоп: для выявления скрытых дефектов.

- Эндоскоп: для осмотра труднодоступных мест.

- Осциллограф: для анализа электрических сигналов.

Важно помнить, что правильное использование инструментов и приборов требует определенных знаний и навыков. Поэтому, рекомендуется проходить обучение и получать сертификацию в области диагностики оборудования.

Опыт ООО?Хэнань?Кайко?Интеллектуальные Технологии

В ООО?Хэнань?Кайко?Интеллектуальные Технологии мы специализируемся на диагностике неисправностей оборудования различных типов: промышленного оборудования, энергетического оборудования, сельскохозяйственного оборудования и т.д. У нас работают опытные инженеры и техники, которые имеют большой опыт работы с различными видами оборудования. Мы используем современные методы и инструменты диагностики, чтобы быстро и эффективно выявлять и устранять проблемы. Мы всегда стремимся к максимальному качеству и надежности, чтобы обеспечить бесперебойную работу вашего предприятия. Мы, кстати, тесно сотрудничаем с производителями оборудования, что позволяет нам получать актуальную информацию о новых типах оборудования и особенностях их обслуживания.

Например, недавно мы успешно диагностировали и устранили неисправность в работе турбогенератора на одном из электростанций. Использование ультразвукового контроля позволило нам обнаружить скрытые трещины в лопастях турбины, которые могли привести к серьезной поломке. Благодаря своевременной диагностике мы смогли предотвратить аварийную остановку турбины и избежать больших экономических потерь.

Профилактическое обслуживание: лучший способ избежать неисправностей

Конечно, лучше предотвратить поломку, чем потом ее устранять. Поэтому, регулярное профилактическое обслуживание оборудования – это один из лучших способов избежать дорогостоящих ремонтов и простоев. В рамках профилактического обслуживания проводится визуальный осмотр оборудования, измерение параметров работы, смазка и регулировка, замена изношенных деталей и т.д. Разрабатывается индивидуальный план профилактического обслуживания для каждого конкретного типа оборудования, учитывающий его особенности и условия эксплуатации. В ООО?Хэнань?Кайко?Интеллектуальные Технологии мы предлагаем комплексные услуги по профилактическому обслуживанию оборудования, которые помогут вам обеспечить бесперебойную работу вашего предприятия. Мы составим оптимальный график обслуживания и поможем вам избежать неожиданных поломок.

А вы задумывались о внедрении системы управления техническим обслуживанием (СУТО)? Она поможет вам эффективно планировать и контролировать все работы по обслуживанию оборудования, а также анализировать данные о его работе и выявлять потенциальные проблемы. Внедрение СУТО – это инвестиция в будущее вашего предприятия!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

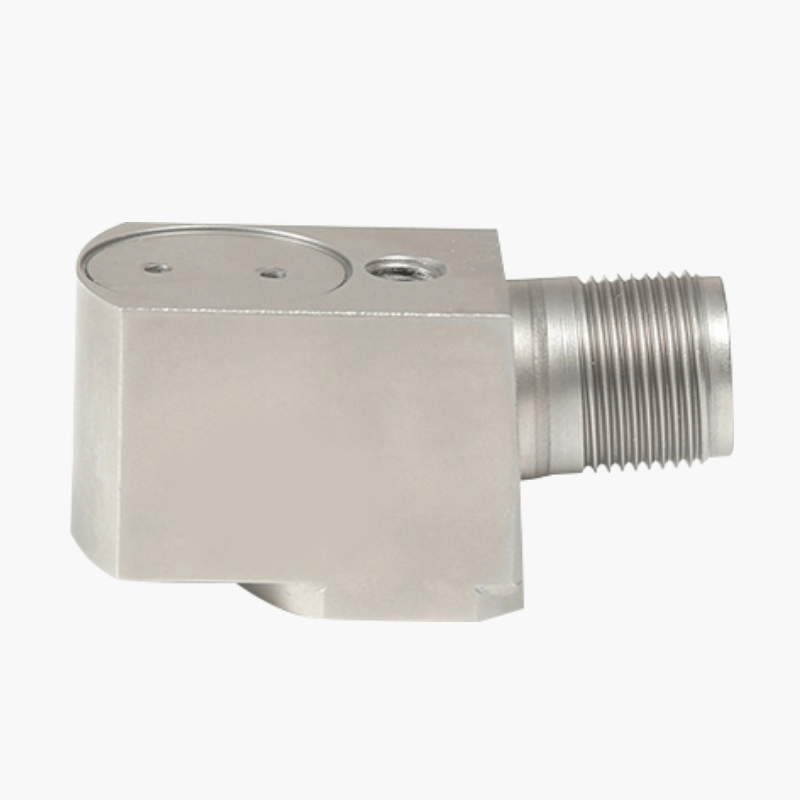

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA15010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA15010 -

.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100 -

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении -

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20 -

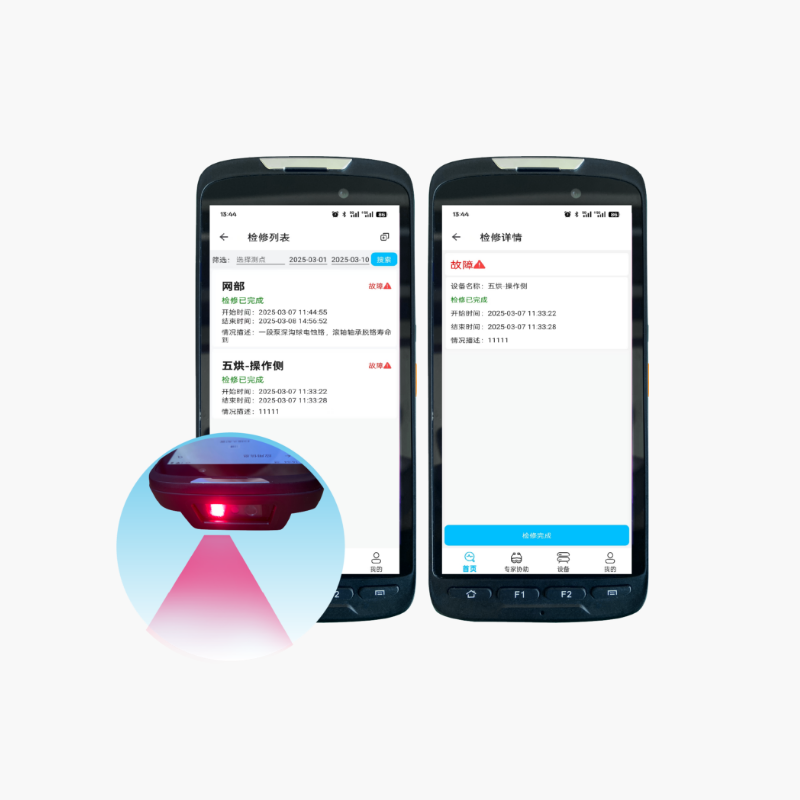

Ручной прибор для точечного контроля

Ручной прибор для точечного контроля -

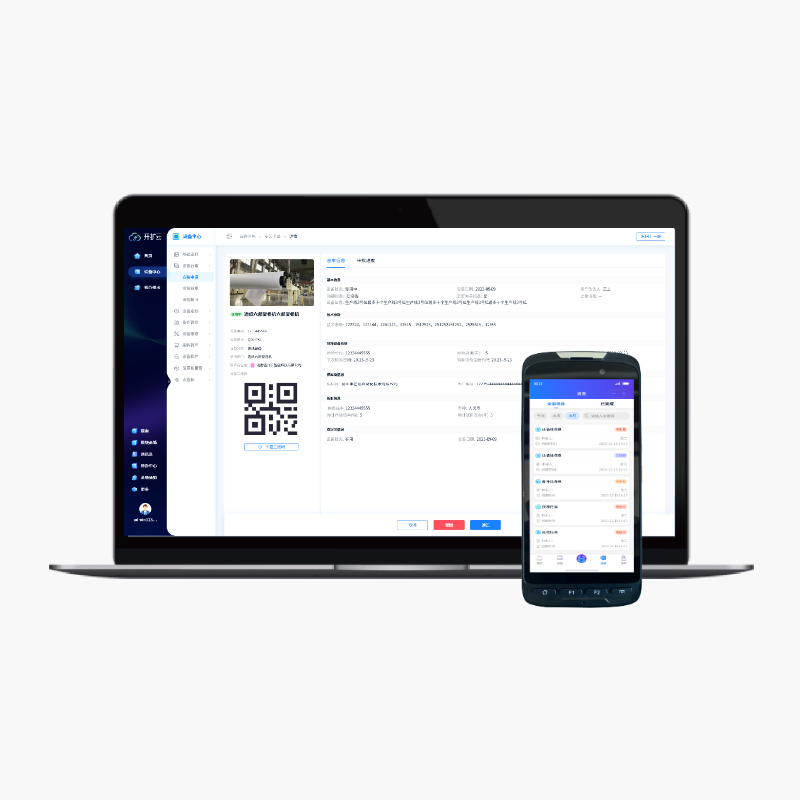

Управление жизненным циклом оборудования

Управление жизненным циклом оборудования -

Интеллектуальная система контроля

Интеллектуальная система контроля -

Беспроводной виброприемник-KW1

Беспроводной виброприемник-KW1 -

Высоковольтный твердотельный пускатель плавного пуска KKMV

Высоковольтный твердотельный пускатель плавного пуска KKMV -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010 -

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10404

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10404 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015

Связанный поиск

Связанный поиск- Шлюз CAN

- Завод по производству приборов для диагностики вибрации зубчатых колес

- Производитель датчиков 2

- Ведущий покупатель шлюзов rs485

- Ведущий покупатель шлюзов modbus

- Цена удаленного шлюза

- Производители устройств защиты электродвигателей

- Интеллектуальная система инспекции электроснабжения

- Цена инспектора для обнаружения температуры

- Цены на диагностику механических неисправностей