Завод интеллектуальной системы диагностики и анализа оборудования

Современное промышленное производство сталкивается с растущими требованиями к эффективности, надежности и безопасности. Критически важным фактором является своевременное выявление потенциальных проблем в работе оборудования. Именно здесь на помощь приходят интеллектуальные системы диагностики и анализа оборудования – комплексные решения, позволяющие значительно повысить надежность и оптимизировать процессы обслуживания.

Проблемы традиционной диагностики

Долгое время мониторинг состояния оборудования сводился к ручным проверкам и периодическим осмотрам. Это, безусловно, важно, но такой подход имеет ряд существенных недостатков. Во-первых, он трудоемок и требует значительных временных затрат. Во-вторых, ошибки человека неизбежны, а пропущенные признаки неисправности могут привести к серьезным авариям и дорогостоящему ремонту. В-третьих, традиционные методы не позволяют отслеживать динамику изменений в состоянии оборудования, что затрудняет прогнозирование возможных поломок. Попробуйте представить себе ситуацию: важный насос в цеху внезапно выходит из строя, парализуя всю линию производства! Сколько времени и денег это стоит?

Что такое интеллектуальная система диагностики оборудования?

Интеллектуальная система диагностики и анализа оборудования – это гораздо больше, чем просто датчики и приборы. Это комплексный программно-аппаратный комплекс, который собирает и анализирует данные о работе оборудования в режиме реального времени. Система использует современные алгоритмы машинного обучения и искусственного интеллекта для выявления аномалий, прогнозирования отказов и оптимизации графиков технического обслуживания. В основе таких систем лежат датчики вибрации, температуры, давления, тока, а также данные о скорости вращения, расходе жидкости и других параметрах. Данные поступают в центральный блок обработки, где они анализируются и интерпретируются системой. На основе анализа выдаются рекомендации по дальнейшей эксплуатации оборудования, а также уведомления о необходимости проведения технического обслуживания.

Ключевые компоненты интеллектуальной системы

- Датчики и сенсоры: Обеспечивают сбор данных о состоянии оборудования. Разнообразие датчиков позволяет отслеживать широкий спектр параметров.

- Система сбора и передачи данных: Передает данные с датчиков в центральный блок обработки. Может включать беспроводные технологии, такие как Wi-Fi, Bluetooth или LoRaWAN.

- Центральный блок обработки данных: Обрабатывает и анализирует данные, используя алгоритмы машинного обучения и искусственного интеллекта.

- Система визуализации данных: Представляет данные в удобном для пользователя виде – графики, диаграммы, отчеты.

- Система оповещения: Автоматически уведомляет о возникновении проблем или необходимости проведения технического обслуживания.

Преимущества использования интеллектуальных систем диагностики

Внедрение интеллектуальных систем диагностики и анализа оборудования приносит ощутимую пользу предприятиям. Вот лишь некоторые из преимуществ:

- Повышение надежности оборудования: Своевременное выявление и устранение потенциальных проблем позволяет предотвратить аварии и простои.

- Сокращение затрат на техническое обслуживание: Прогнозирование отказов позволяет планировать техническое обслуживание, а не реагировать на аварии.

- Оптимизация графиков технического обслуживания: Система позволяет точно определить оптимальные интервалы проведения технического обслуживания, что позволяет избежать перепрофилактики и недопрофилактики.

- Увеличение срока службы оборудования: Благодаря своевременному выявлению и устранению проблем, можно значительно продлить срок службы оборудования.

- Повышение безопасности производства: Предотвращение аварий снижает риск травм и других несчастных случаев.

Пример из практики: оптимизация работы турбины на электростанции

На одной из электростанций в Подмосковье была внедрена интеллектуальная система диагностики турбины. Система собирала данные о вибрации, температуре и давлении в режиме реального времени. Алгоритмы машинного обучения позволили выявить незначительные отклонения от нормы, которые не были заметны при традиционном мониторинге. Благодаря своевременному вмешательству удалось предотвратить серьезную поломку турбины, которая могла привести к длительному простою электростанции. Затраты на внедрение системы окупились в течение года за счет сокращения затрат на ремонт и увеличение выработки электроэнергии.

Как выбрать интеллектуальную систему диагностики оборудования?

Выбор интеллектуальной системы диагностики и анализа оборудования – задача ответственная. Необходимо учитывать ряд факторов:

- Тип оборудования: Система должна быть совместима с типом оборудования, которое необходимо мониторить.

- Объем собираемых данных: Система должна обеспечивать сбор достаточного объема данных для эффективного анализа.

- Алгоритмы анализа данных: Алгоритмы должны быть способны выявлять аномалии и прогнозировать отказы.

- Удобство использования: Система должна быть простой в использовании и понятной для персонала.

- Стоимость: Стоимость системы должна соответствовать бюджету предприятия.

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? – ваш надежный партнер

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? предлагает широкий спектр интеллектуальных систем диагностики и анализа оборудования для различных отраслей промышленности. Наши решения основаны на передовых технологиях машинного обучения и искусственного интеллекта и позволяют значительно повысить надежность и оптимизировать процессы обслуживания оборудования. Мы предлагаем комплексный подход, включающий в себя проектирование, внедрение и сопровождение систем диагностики. Наша команда экспертов поможет вам выбрать оптимальное решение, соответствующее вашим потребностям и бюджету.

Для получения более подробной информации о наших продуктах и услугах, пожалуйста, посетите наш сайт: https://www.kaikuo.ru/.

Разработка и внедрение интеллектуальных систем диагностики – это инвестиция в будущее вашего производства! Они позволяют не только предотвратить аварии, но и повысить эффективность работы оборудования и снизить эксплуатационные расходы. Думаете о будущем своего предприятия? Подумайте об интеллектуальной диагностике!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10404

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10404 -

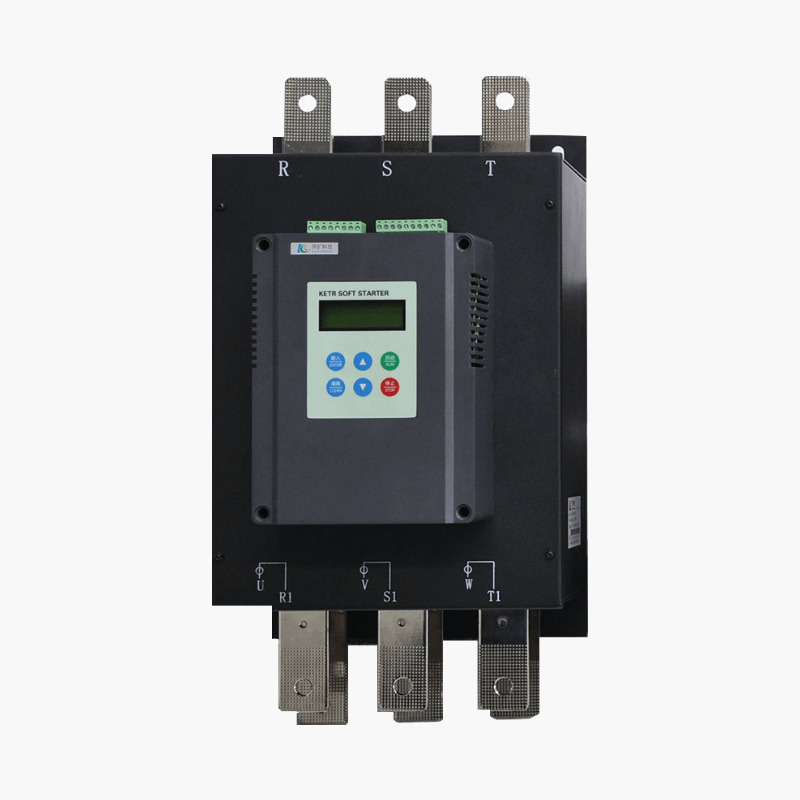

Плавный пускатель двигателя серии KETR

Плавный пускатель двигателя серии KETR -

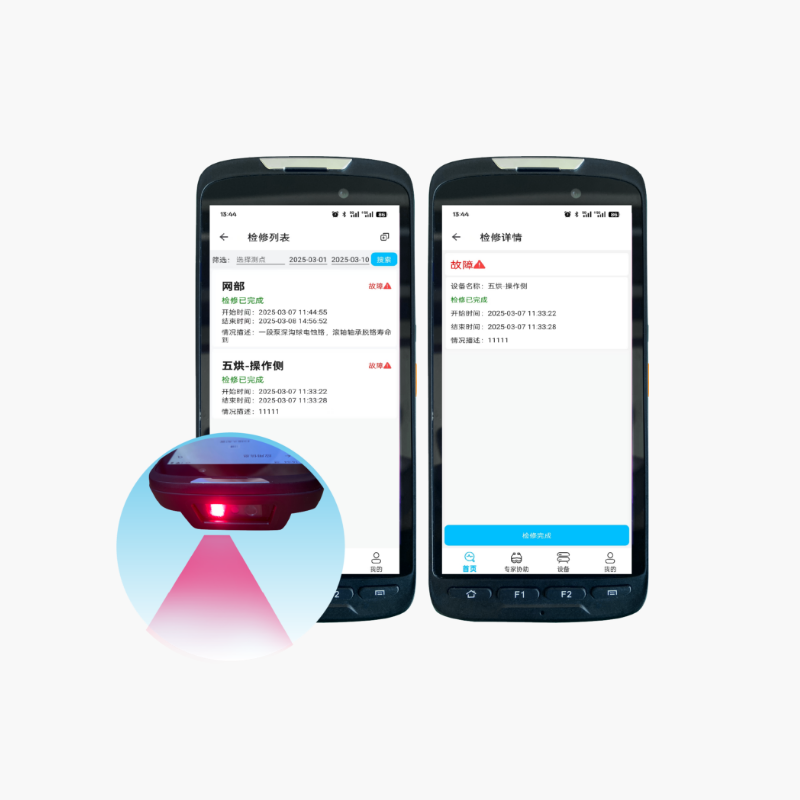

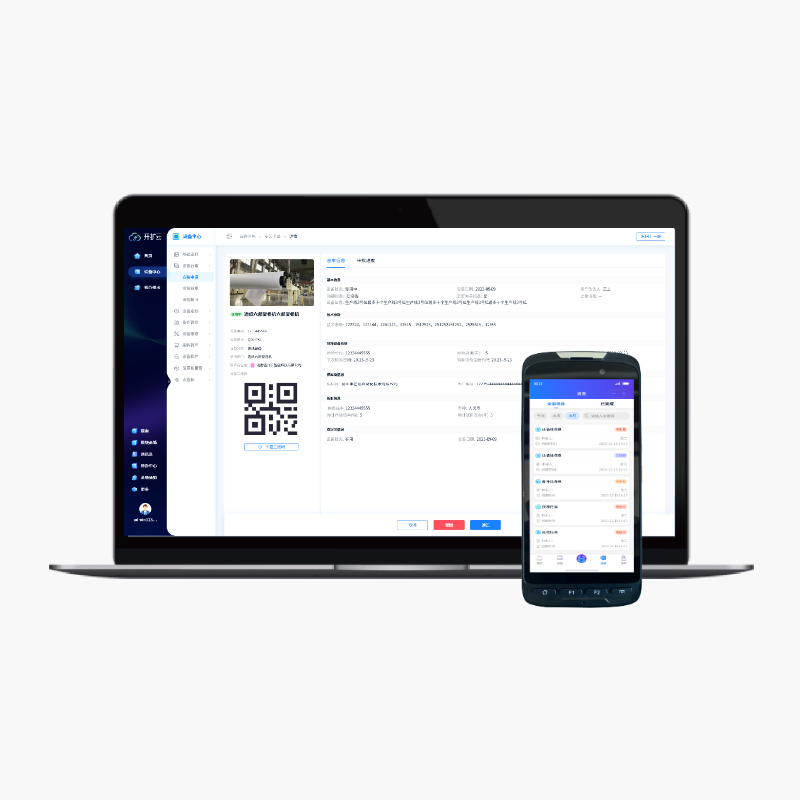

Интеллектуальная система контроля

Интеллектуальная система контроля -

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA -

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321 -

Портативный прецизионный диагностический анализатор вибрации

Портативный прецизионный диагностический анализатор вибрации -

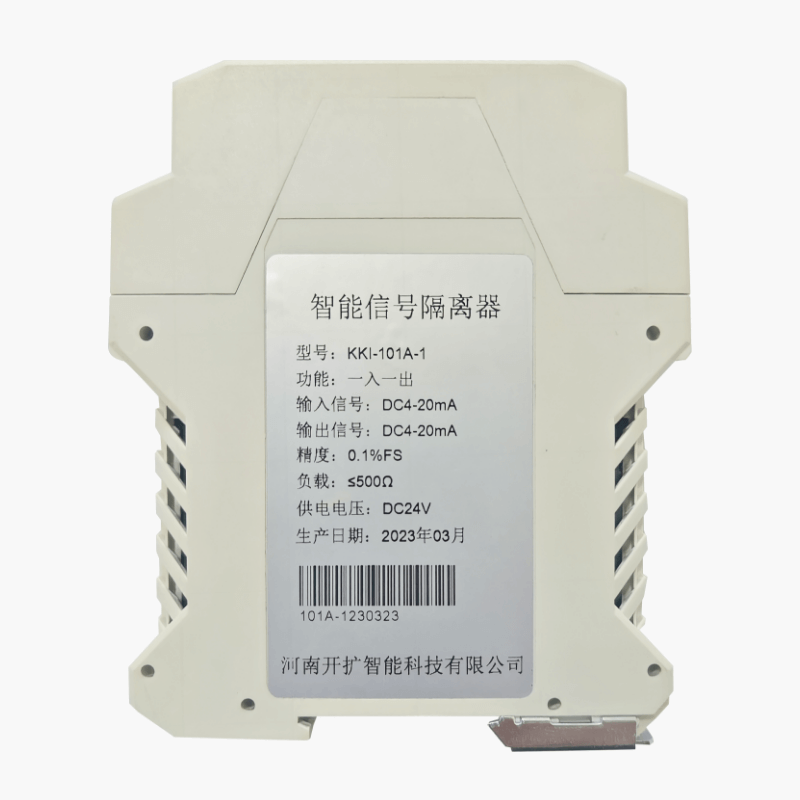

Интеллектуальный изолятор серии KKI-10

Интеллектуальный изолятор серии KKI-10 -

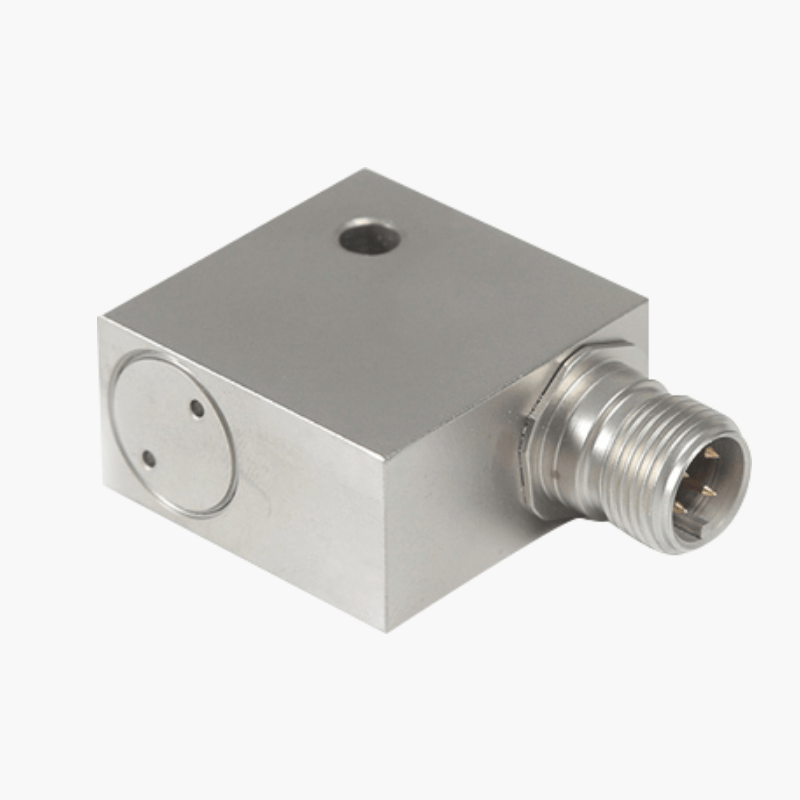

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA31004

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA31004 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015 -

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении -

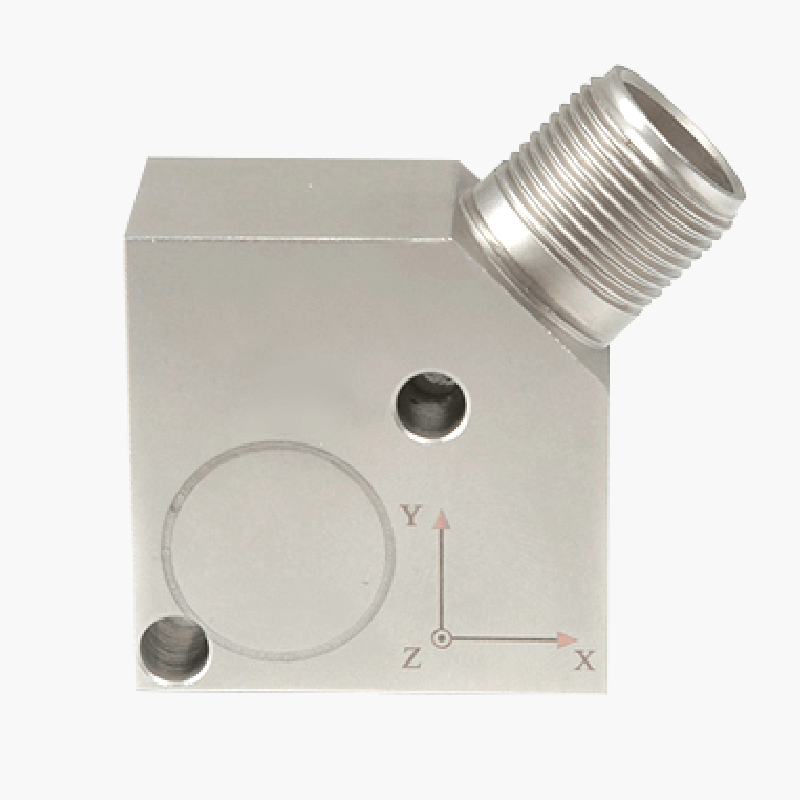

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201 -

Высоковольтный твердотельный пускатель плавного пуска KKMV

Высоковольтный твердотельный пускатель плавного пуска KKMV

Связанный поиск

Связанный поиск- Завод удаленных шлюзов

- Вибрационный анализатор

- Поставщики решений для интеллектуальных систем контроля

- Производитель систем мониторинга состояния оборудования в режиме реального времени

- Цена шлюза плк

- Поставщики оборудования для диагностики неисправностей

- Фабрика шлюзов lora

- Ведущий покупатель интегрированных платформ управления энергопотреблением

- Интеллектуальная система контроля мобильного терминала

- Интегрированная платформа управления энергопотреблением