Завод интеллектуальной системы контроля и диагностики неисправностей

Современное промышленное производство требует не просто надежности оборудования, а и возможности оперативного выявления и устранения неполадок. Завод интеллектуальной системы контроля и диагностики неисправностей – это не просто модный термин, а реальная необходимость для предприятий, стремящихся к повышению эффективности, снижению простоев и оптимизации затрат. В этой статье мы рассмотрим, что такое интеллектуальные системы контроля, какие задачи они решают, какие технологии используются и как они могут помочь вашему бизнесу.

Что такое интеллектуальная система контроля и диагностики неисправностей?

Если говорить просто, то интеллектуальная система контроля и диагностики неисправностей – это комплекс аппаратных и программных средств, предназначенный для мониторинга состояния оборудования, выявления потенциальных проблем и предоставления информации, необходимой для их предотвращения или устранения. Это гораздо больше, чем просто датчики, регистрирующие температуру или вибрацию. Речь идет о системах, способных анализировать данные, выявлять аномалии, прогнозировать отказы и даже предлагать рекомендации по ремонту. В основе таких систем лежат алгоритмы машинного обучения и искусственного интеллекта, которые постоянно обучаются на больших объемах данных, улучшая свою точность и эффективность.

Представьте себе ситуацию: на крупном производственном предприятии внезапно останавливается станок. Простой может стоить компании огромных денег. Традиционные методы диагностики требуют привлечения квалифицированных специалистов, что занимает время. Интеллектуальная система, напротив, может мгновенно определить причину поломки, предоставить детальный отчет и даже предложить варианты решения проблемы. Это позволяет быстро восстановить производство и минимизировать убытки.

Основные компоненты интеллектуальной системы контроля и диагностики

Чтобы понять, как работает завод интеллектуальной системы контроля и диагностики неисправностей, нужно знать его основные компоненты:

Датчики и сенсоры

Это основа системы. Различные типы датчиков измеряют физические параметры оборудования: вибрацию, температуру, давление, уровень масла, электрический ток и т.д. Выбор датчиков зависит от типа оборудования и задач диагностики. Важно, чтобы датчики были надежными и устойчивыми к условиям эксплуатации – вибрации, пыли, влаге.

Система сбора и передачи данных

Собранные датчиками данные должны быть переданы в систему обработки. Это может быть реализовано с помощью различных протоколов связи: Modbus, Profibus, Ethernet/IP, MQTT и т.д. Важно выбрать протокол, который соответствует требованиям сети и обеспечивает надежную передачу данных.

Центральный процессор и программное обеспечение

Здесь происходит обработка данных, анализ, выявление аномалий и прогнозирование отказов. Программное обеспечение может использовать различные алгоритмы машинного обучения, такие как нейронные сети, деревья решений, кластерный анализ и т.д. Важно, чтобы программное обеспечение было масштабируемым и позволяло анализировать большие объемы данных.

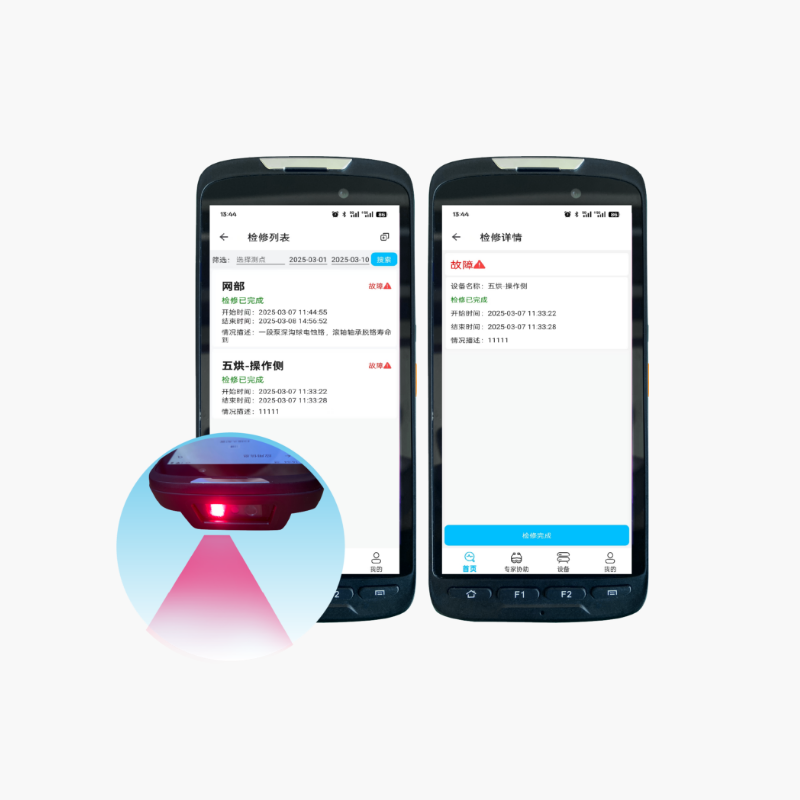

Система визуализации и отчетности

Результаты диагностики должны быть представлены пользователю в удобном виде. Это могут быть графики, диаграммы, таблицы, отчеты. Система визуализации позволяет быстро оценить состояние оборудования и принять необходимые решения.

Какие задачи решает завод интеллектуальной системы контроля и диагностики неисправностей?

Интеллектуальные системы контроля и диагностики неисправностей помогают решить широкий спектр задач:

- Предотвращение аварий и поломок: Система выявляет признаки надвигающейся неисправности на ранней стадии, позволяя принять меры до возникновения аварии.

- Оптимизация технического обслуживания: Система позволяет планировать техническое обслуживание на основе реального состояния оборудования, а не по фиксированному графику. Это позволяет снизить затраты на обслуживание и избежать ненужных ремонтов.

- Повышение эффективности производства: Снижение простоев оборудования увеличивает производительность и прибыльность предприятия.

- Увеличение срока службы оборудования: Своевременное выявление и устранение проблем позволяет продлить срок службы оборудования.

- Снижение затрат на ремонт: Быстрая и точная диагностика позволяет устранить неисправности быстрее и дешевле.

Технологии, используемые в интеллектуальных системах контроля и диагностики

Современные интеллектуальные системы контроля и диагностики используют самые передовые технологии:

- Интернет вещей (IoT): Датчики и устройства подключены к сети Интернет, что позволяет собирать данные в режиме реального времени и удаленно управлять оборудованием.

- Большие данные (Big Data): Большие объемы данных собираются и анализируются для выявления закономерностей и прогнозирования отказов.

- Машинное обучение (Machine Learning): Алгоритмы машинного обучения обучаются на данных и улучшают свою точность и эффективность. Например, можно использовать алгоритмы deep learning для анализа изображений и звука, выявляя скрытые дефекты или аномалии в работе оборудования.

- Искусственный интеллект (Artificial Intelligence): Искусственный интеллект позволяет автоматизировать процессы диагностики и принимать решения на основе анализа данных.

- Облачные вычисления (Cloud Computing): Данные хранятся и обрабатываются в облаке, что обеспечивает масштабируемость и доступность системы.

Примеры применения завода интеллектуальной системы контроля и диагностики неисправностей

Интеллектуальные системы контроля и диагностики успешно применяются в различных отраслях промышленности:

- Энергетика: Мониторинг состояния турбин, генераторов, трансформаторов и других компонентов электростанций.

- Машиностроение: Контроль состояния двигателей, насосов, компрессоров и другого оборудования.

- Горнодобывающая промышленность: Мониторинг состояния буровых установок, экскаваторов и другого оборудования.

- Авиация: Контроль состояния двигателей, шасси, систем управления и другого оборудования.

К примеру, компания ООО?Хэнань?Кайко?Интеллектуальные?Технологии? предлагает широкий спектр решений для промышленного мониторинга, включая разработку и внедрение интеллектуальных систем контроля и диагностики неисправностей, основанных на современных технологиях. [https://www.kaikuo.ru/](https://www.kaikuo.ru/) Они предоставляют комплексные решения, охватывающие проектирование, поставку оборудования, внедрение и техническую поддержку.

Недавно компания успешно реализовала проект по мониторингу состояния насосов на нефтеперерабатывающем заводе. Благодаря внедрению интеллектуальной системы, удалось снизить количество простоев оборудования на 15% и повысить эффективность технического обслуживания на 10%.

Вывод

Завод интеллектуальной системы контроля и диагностики неисправностей – это инвестиция в будущее вашего бизнеса. Внедрение такой системы позволит повысить надежность оборудования, снизить затраты на обслуживание и увеличить производительность. Это не просто техническое решение, а стратегический инструмент, который поможет вам получить конкурентное преимущество.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

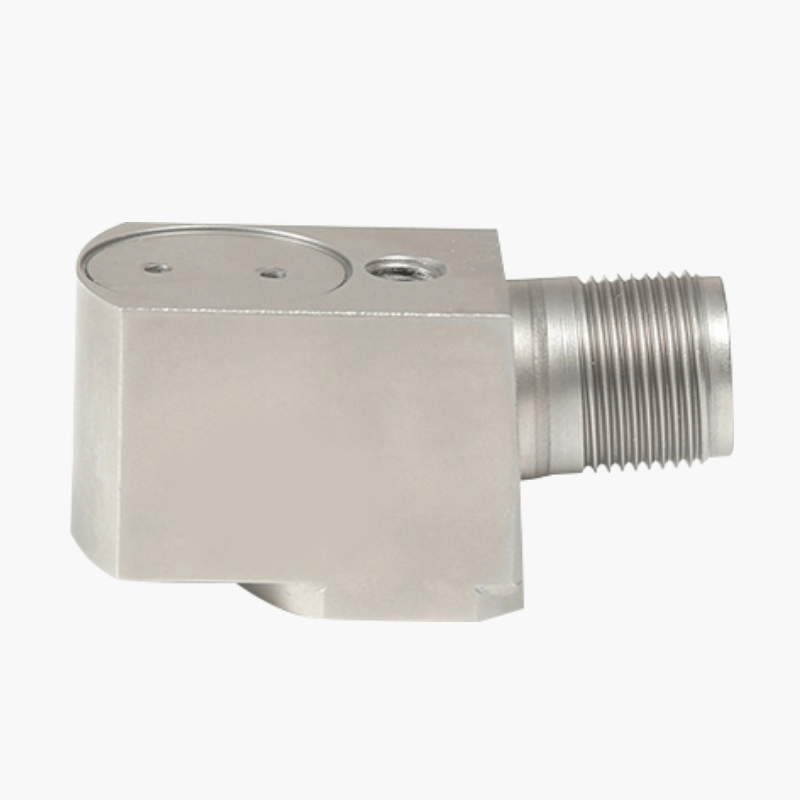

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA -

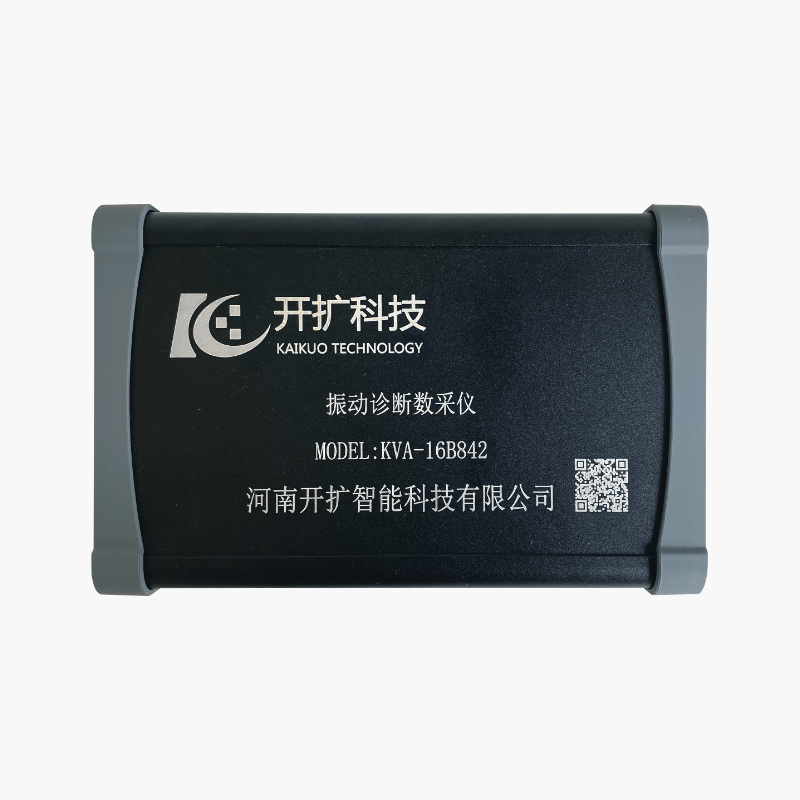

Цифровой пробоотборник для вибродиагностики KVA-16B842

Цифровой пробоотборник для вибродиагностики KVA-16B842 -

Интеллектуальный шлюз-INGW01

Интеллектуальный шлюз-INGW01 -

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении -

Портативный прецизионный диагностический анализатор вибрации

Портативный прецизионный диагностический анализатор вибрации -

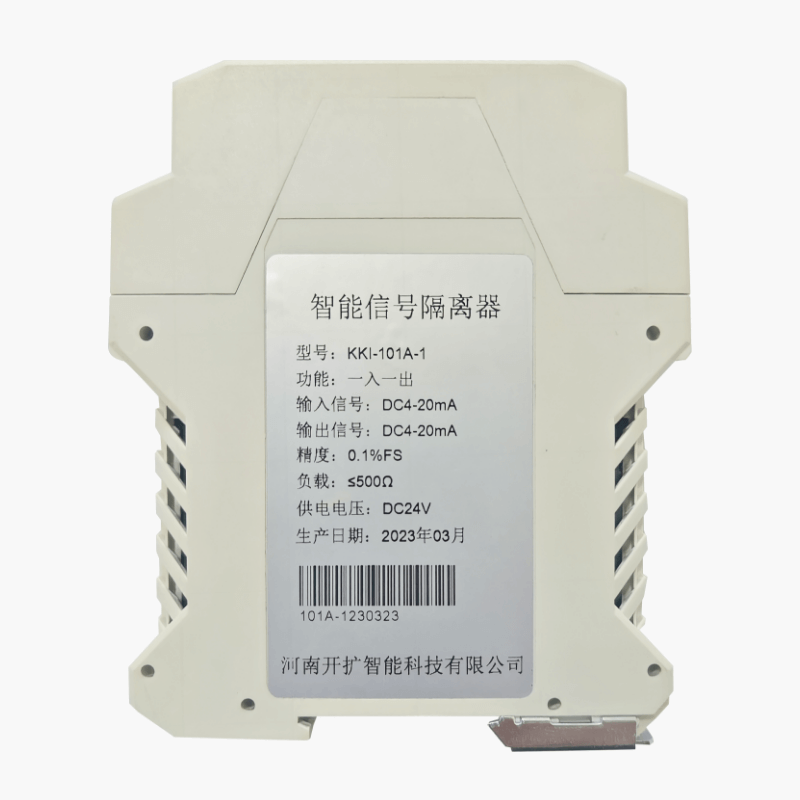

Интеллектуальный изолятор серии KKI-10

Интеллектуальный изолятор серии KKI-10 -

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321 -

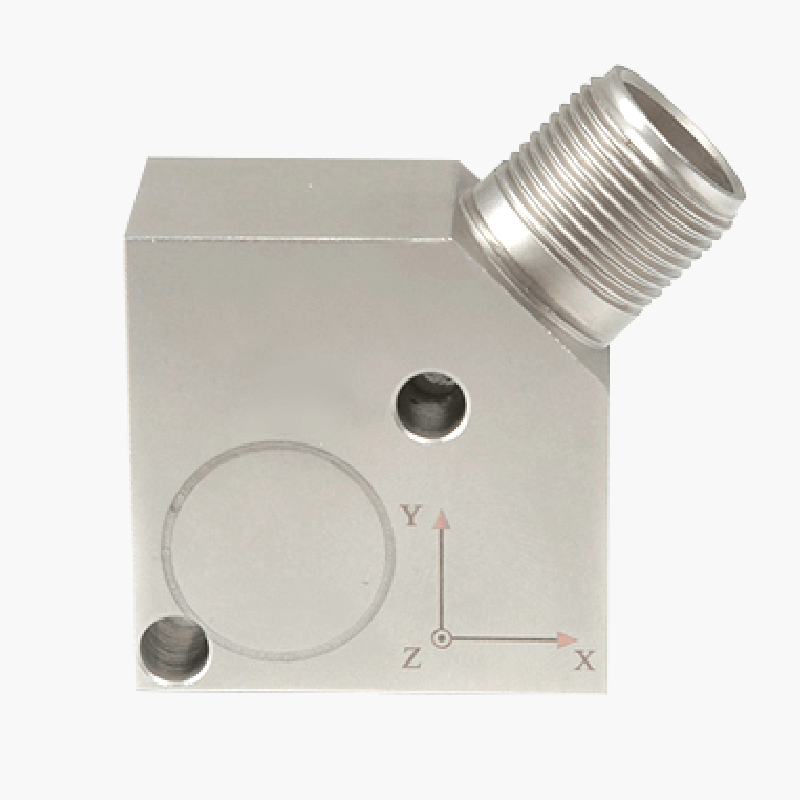

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201 -

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209 -

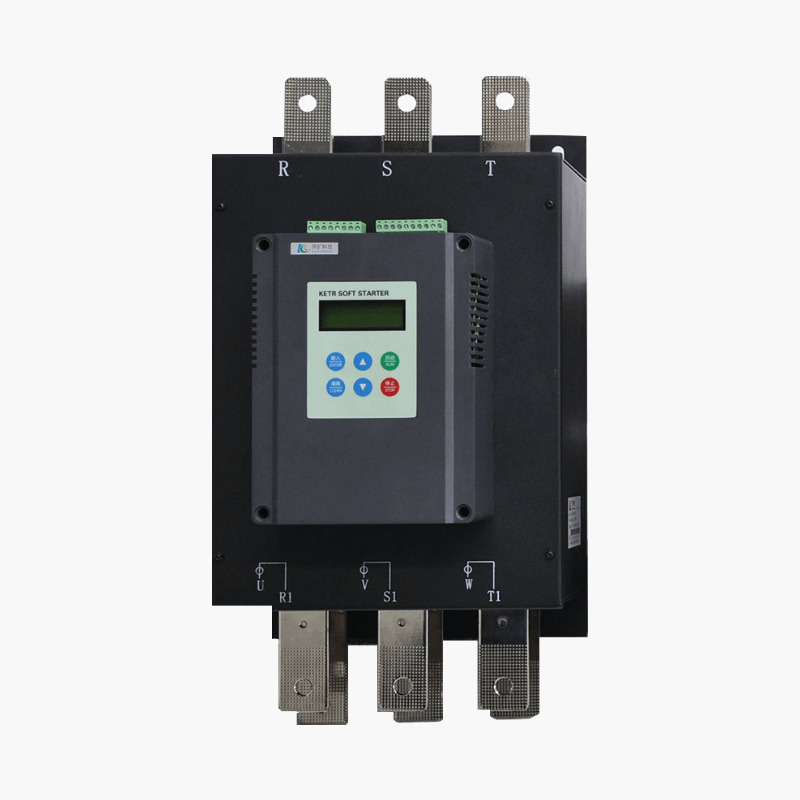

Плавный пускатель двигателя серии KETR

Плавный пускатель двигателя серии KETR -

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV -

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401

Связанный поиск

Связанный поиск- Поставщики точечных инспекторов для энергетической промышленности

- Ведущий поставщик вибростендов

- Цена инспектора точек беспроводной передачи данных

- Твердотельное устройство плавного пуска

- Цена промышленного инспектора

- Производители отладочных шлюзов

- Производитель интеллектуальных шлюзов на основе открытых технологий

- Производитель системы управления жизненным циклом оборудования digital twin

- Фабрика решения для мониторинга жизненного цикла пограничных вычислительных устройств

- Настройка платформы управления жизненным циклом оборудования

.png)