Завод по мониторингу состояния оборудования

Современное производство предъявляет все более высокие требования к надежности и эффективности работы оборудования. Остановки, связанные с поломками, – это не только убытки, но и срыв сроков выполнения заказов, снижение конкурентоспособности. Поэтому завод по мониторингу состояния оборудования становится не просто желательным, а необходимым элементом современной инфраструктуры.

Зачем нужен мониторинг состояния оборудования?

Вопрос, который задают себе многие владельцы и руководители предприятий. Ответ прост: проактивное выявление потенциальных проблем позволяет избежать дорогостоящих простоев и оптимизировать затраты на техническое обслуживание. Представьте ситуацию: вам звонят в три часа ночи, потому что сломалась критически важная машина. Это не просто неудобно, это может стоить компании больших денег! А если бы вы заранее узнали о проблеме и провели профилактику, этого можно было бы избежать. Именно это и обеспечивает система мониторинга состояния оборудования.

Преимущества внедрения систем мониторинга очевидны:

- Снижение затрат на ремонт: выявление неисправностей на ранних стадиях позволяет проводить простые и недорогие ремонты, а не дорогостоящие капитальные.

- Повышение надежности оборудования: регулярный мониторинг и своевременное устранение проблем увеличивают срок службы оборудования.

- Увеличение времени безотказной работы (uptime): минимизация простоев позволяет обеспечить непрерывность производственного процесса.

- Оптимизация графиков технического обслуживания: переход от планового обслуживания к предсказательному позволяет проводить работы только тогда, когда это действительно необходимо.

- Улучшение безопасности производства: выявление аномальных параметров работы оборудования может предотвратить аварийные ситуации.

Какие технологии используются для мониторинга оборудования?

На рынке представлено множество различных технологий для мониторинга оборудования. Можно выделить следующие основные категории:

Вибрационный мониторинг

Этот метод основан на измерении вибраций, возникающих в процессе работы оборудования. Анализ частоты и амплитуды вибраций позволяет выявить дефекты подшипников, дисбаланс роторов, неверное выравнивание валов и другие проблемы. Например, вибрационный мониторинг часто используется на турбинах, компрессорах и насосах.

Термография

Термографический мониторинг позволяет выявлять участки оборудования с повышенной температурой, что может свидетельствовать о наличии трещин, перегреве подшипников, плохом контакте электрических соединений и других неисправностях. Это очень полезно для обнаружения проблем на электрооборудовании.

Аудиомониторинг

Специальные датчики, установленные на оборудовании, записывают звуковые колебания. Анализ этих звуков позволяет выявить скрипы, стуки, свисты и другие звуки, которые могут указывать на поломку.

Визуальный мониторинг

Использование камер для визуального контроля состояния оборудования. Можно анализировать изображения для выявления коррозии, утечек, трещин и других дефектов. Особенно полезно для мониторинга больших и труднодоступных объектов.

Анализ данных с помощью IoT (Интернет вещей)

Современные датчики, подключенные к сети IoT, собирают данные о различных параметрах работы оборудования: температуре, давлении, скорости вращения, потребляемой мощности и т.д. Эти данные обрабатываются с помощью алгоритмов машинного обучения, которые позволяют выявлять аномалии и прогнозировать поломки. Именно этот подход лежит в основе концепции predictive maintenance.

Пример из практики: Внедрение системы мониторинга на нефтеперерабатывающем заводе

Недавно на одном из нефтеперерабатывающих заводов была внедрена комплексная система мониторинга оборудования, включающая вибрационный, термографический и аудиомониторинг. Система позволила снизить количество неожиданных простоев на 30%, а затраты на техническое обслуживание – на 15%. Благодаря раннему выявлению проблем удалось избежать дорогостоящего ремонта насосов и компрессоров. Это не просто экономия, это увеличение прибыли!

Как выбрать систему мониторинга состояния оборудования?

Выбор системы мониторинга – это ответственный процесс, который требует учета множества факторов: тип оборудования, сложность производственного процесса, бюджет, требования к точности и надежности данных.

При выборе системы мониторинга необходимо обратить внимание на следующие характеристики:

- Набор датчиков: должен включать датчики, необходимые для мониторинга конкретного оборудования.

- Возможности анализа данных: система должна обеспечивать анализ данных в реальном времени и выявление аномалий.

- Интеграция с существующими системами управления производством (MES, ERP): для автоматизации процессов управления и принятия решений.

- Простота использования: система должна быть удобной в использовании и не требовать специальных навыков.

- Надежность и безопасность: система должна быть надежной и защищенной от несанкционированного доступа.

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? предлагает широкий спектр решений для мониторинга состояния оборудования, включая датчики вибрации, термографические камеры, системы анализа данных и программное обеспечение для управления техническим обслуживанием. [https://www.kaikuo.ru/](https://www.kaikuo.ru/) – на их сайте можно найти более подробную информацию.

Перспективы развития мониторинга состояния оборудования

Технологии мониторинга состояния оборудования постоянно развиваются. В будущем можно ожидать появления новых, более совершенных датчиков и алгоритмов анализа данных. Машинное обучение и искусственный интеллект будут играть все более важную роль в прогнозировании поломок и оптимизации графиков технического обслуживания. Также, все большую популярность будут приобретать облачные решения, которые позволят хранить и обрабатывать данные на удаленных серверах.

Помните, вложение в систему мониторинга состояния оборудования – это инвестиция в будущее вашего предприятия. Это инвестиция в надежность, эффективность и безопасность производства!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ручной прибор для точечного контроля

Ручной прибор для точечного контроля -

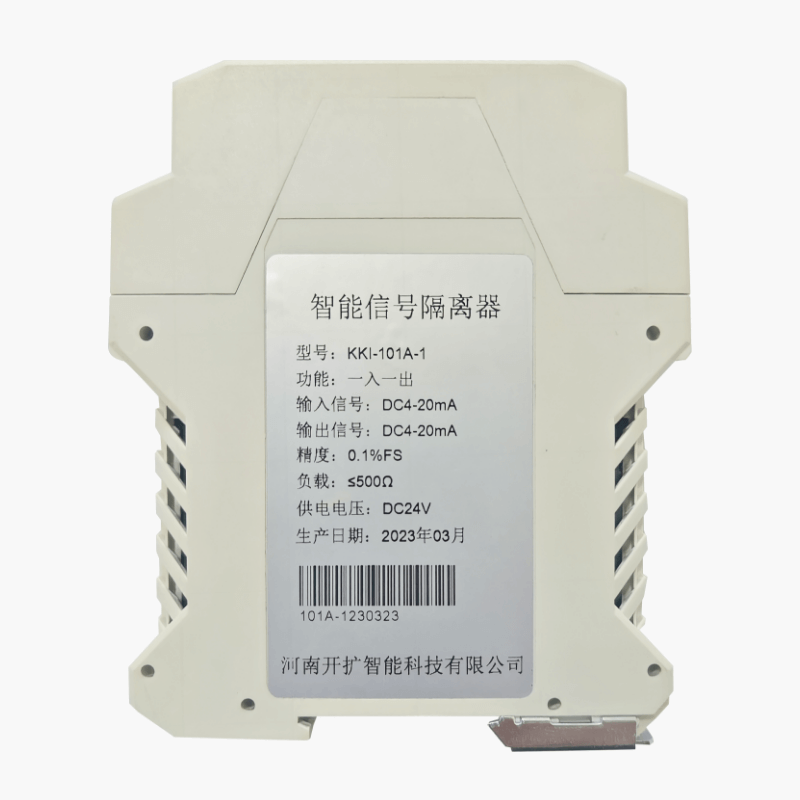

Интеллектуальный изолятор серии KKI-10

Интеллектуальный изолятор серии KKI-10 -

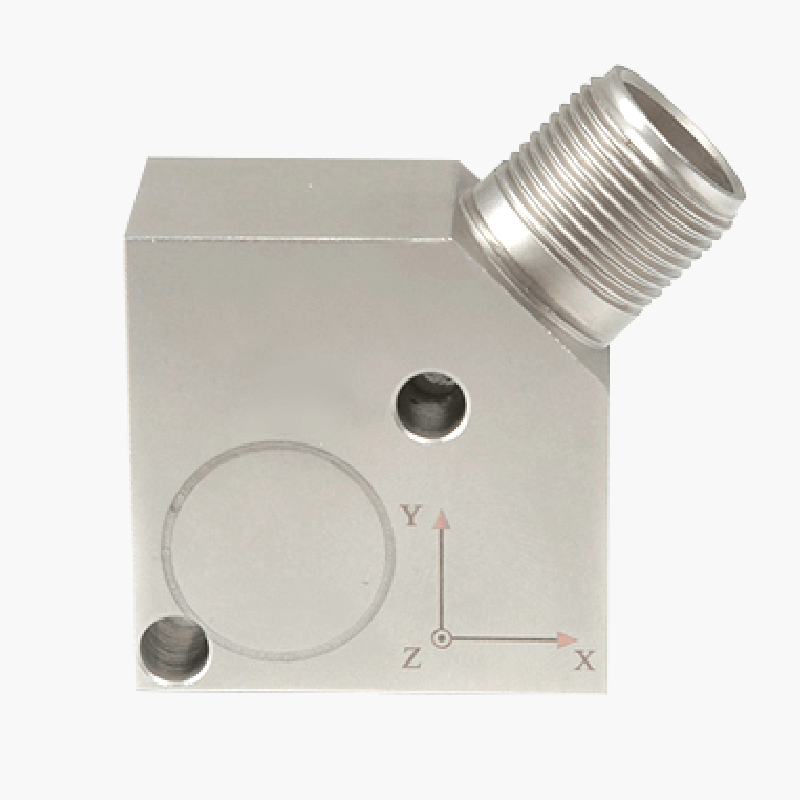

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201 -

Защита двигателя-EMP2100

Защита двигателя-EMP2100 -

Высоковольтный твердотельный пускатель плавного пуска KKMV

Высоковольтный твердотельный пускатель плавного пуска KKMV -

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV -

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100 -

.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100 -

Интеллектуальный шлюз-INGW01

Интеллектуальный шлюз-INGW01 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012 -

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401 -

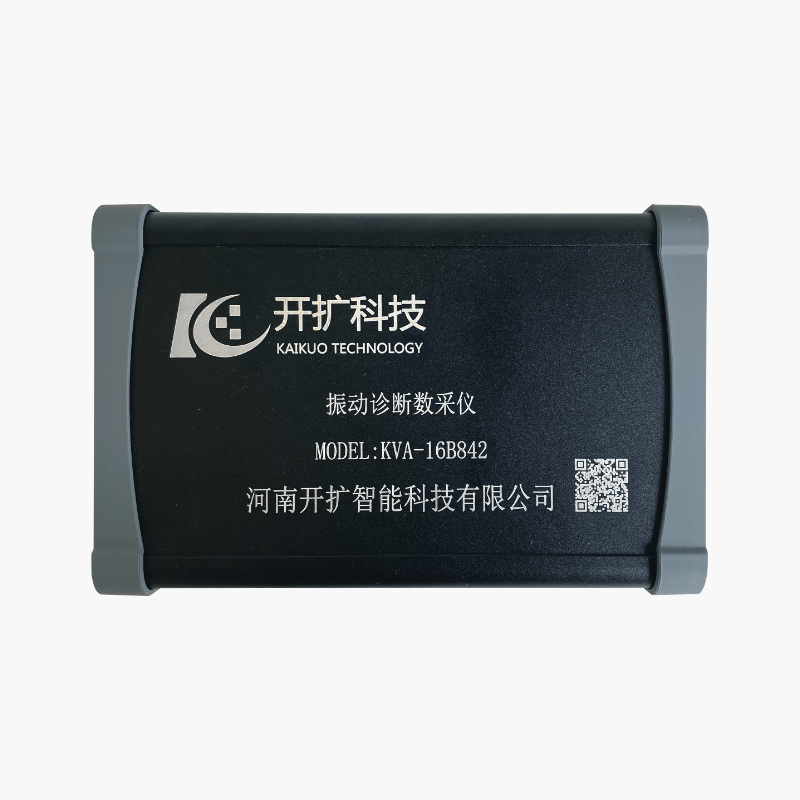

Цифровой пробоотборник для вибродиагностики KVA-16B842

Цифровой пробоотборник для вибродиагностики KVA-16B842

Связанный поиск

Связанный поиск- Производитель интеллектуальных инспекционных платформ iot

- Поставщики датчиков ускорения

- Производитель новых энергетических интеллектуальных инспекционных решений

- Производители устройств защиты от перегрузки

- Основной покупатель систем визуализации и мониторинга энергопотребления для воды электричества и газа

- Основная страна-покупатель портативных точечных инспекторов

- Цена прецизионного диагностического анализатора вибрации

- Завод по обнаружению температуры

- Интеллектуальная платформа для анализа данных инспекции

- Цена интеллектуальной инспекционной системы