Завод по производству датчиков температурной вибрации

Выбор подходящего оборудования для мониторинга состояния машин и механизмов – критически важный шаг для обеспечения надежности и долговечности производственных процессов. И в этой области завод по производству датчиков температурной вибрации играет ключевую роль. Сегодня мы поговорим о том, что нужно учитывать при выборе производителя, какие технологии сейчас наиболее актуальны, и какие перспективы открываются перед этой отраслью. Постараемся разобраться в этом вопросе максимально подробно и понятно, как будто обсуждаем это за чашкой кофе с коллегой.

Почему важны датчики вибрации и температуры?

Прежде чем говорить о производителях, стоит напомнить, зачем вообще нужны эти датчики. Вибрация и температура – два основных параметра, которые отражают состояние оборудования. Небольшие отклонения могут указывать на износ подшипников, дисбаланс вала, проблемы в системе смазки, перегрев – и это только малая часть возможных неисправностей. Своевременное обнаружение этих проблем позволяет избежать дорогостоящих остановок производства и аварий.

Например, представьте себе турбину на электростанции. Небольшая вибрация в подшипнике может со временем привести к серьезным повреждениям, требующим длительного и дорогостоящего ремонта. Датчики вибрации и температуры позволяют оперативно выявить эту проблему и предпринять меры до того, как она станет критической. Это, в свою очередь, экономит деньги и предотвращает простои.

Основные типы датчиков температурной вибрации: обзор

Рынок предлагает широкий спектр датчиков, различающихся по принципу действия, типу выходного сигнала и области применения. Можно выделить несколько основных категорий:

Вибрационные датчики

Эти датчики преобразуют механическую вибрацию в электрический сигнал. Существует несколько типов вибрационных датчиков: акселерометры (оценивают ускорение), датчики скорости (оценивают скорость движения) и датчики перемещения (оценивают перемещение объекта). Акселерометры, пожалуй, самые распространенные, и они широко используются в различных отраслях промышленности.

Например, компания ООО?Хэнань?Кайко?Интеллектуальные Технологии специализируется на производстве высокоточных акселерометров, предназначенных для использования в системах мониторинга состояния оборудования. Их датчики отличаются высокой чувствительностью и стабильностью, что обеспечивает надежный сбор данных даже в сложных условиях.

Датчики температуры

Датчики температуры измеряют температуру объекта и преобразуют ее в электрический сигнал. Наиболее распространенные типы датчиков температуры – термопары, термисторы и RTD (резистивные термометры). Каждый тип имеет свои преимущества и недостатки, и выбор подходящего датчика зависит от конкретных требований приложения.

В промышленных условиях часто используются термопары, поскольку они обладают широким диапазоном температур и высокой надежностью. Термисторы более чувствительны, но имеют ограниченный диапазон температур. RTD обеспечивают высокую точность, но они более дорогие.

Комбинированные датчики

Эти датчики объединяют в себе функции измерения вибрации и температуры. Они позволяют получить комплексную информацию о состоянии оборудования и упрощают процесс мониторинга.

На что обращать внимание при выборе производителя?

Выбор производителя датчиков температурной вибрации – это ответственный шаг, от которого зависит качество получаемых данных и надежность всей системы мониторинга. На что стоит обратить внимание?

- Опыт и репутация компании: Изучите историю компании, ее опыт работы на рынке, отзывы клиентов. Посмотрите, какие проекты компания реализовала, какие сертификаты имеет.

- Качество продукции: Убедитесь, что компания использует качественные материалы и современное оборудование при производстве датчиков. Посмотрите, какие гарантии предоставляет компания на свою продукцию.

- Техническая поддержка: Важно, чтобы компания предоставляла квалифицированную техническую поддержку. Уточните, какие услуги предлагает компания по настройке, обслуживанию и ремонту датчиков.

- Цена: Сравните цены у разных производителей и выберите наиболее выгодное предложение. Но не стоит ориентироваться только на цену – лучше заплатить немного больше за более качественный продукт.

- Соответствие стандартам: Убедитесь, что датчики соответствуют необходимым промышленным стандартам (например, ГОСТ, IEC и т.д.)

Современные технологии и тенденции

Технологии в области мониторинга состояния оборудования постоянно развиваются. Сейчас особенно актуальны следующие тенденции:

Интернет вещей (IoT)

Интеграция датчиков в системы IoT позволяет собирать данные в режиме реального времени и передавать их на сервер для анализа. Это позволяет оперативно выявлять проблемы и принимать меры до того, как они приведут к аварии.

Искусственный интеллект (AI) и машинное обучение (ML)

AI и ML используются для анализа данных, собранных с датчиков, и прогнозирования отказов оборудования. Это позволяет оптимизировать графики технического обслуживания и снизить затраты на ремонт.

Беспроводные датчики

Беспроводные датчики упрощают процесс установки и обслуживания. Они не требуют прокладки кабелей, что снижает затраты и облегчает модернизацию системы мониторинга.

Примеры применения в различных отраслях

Датчики температурной вибрации применяются в самых разных отраслях промышленности:

- Энергетика: мониторинг состояния турбин, генераторов, трансформаторов.

- Машиностроение: мониторинг состояния двигателей, насосов, компрессоров.

- Транспорт: мониторинг состояния двигателей, трансмиссий, подшипников.

- Химическая промышленность: мониторинг состояния насосов, компрессоров, реакторов.

- Пищевая промышленность: мониторинг состояния оборудования для производства и упаковки продуктов питания.

Например, в нефтегазовой отрасли датчики вибрации широко используются для мониторинга состояния насосного оборудования, которое работает в экстремальных условиях. Потеря насоса может привести к серьезным авариям, поэтому важно своевременно выявлять проблемы.

Важные параметры при выборе датчика: углубленный взгляд

Давайте остановимся чуть подробнее на параметрах, которые нужно учитывать при выборе датчика, особенно если вы планируете использовать его в сложных условиях. Это не просто 'купить что-то похожее', а тщательно подобрать оптимальное решение.

Диапазон измеряемых частот (для вибрационных датчиков):

Убедитесь, что датчик охватывает диапазон частот, характерный для вашего оборудования. Например, для турбин частота вибрации может быть низкой, а для вентиляторов – высокой.

Диапазон измеряемых температур (для датчиков температуры):

Убедитесь, что датчик способен работать в диапазоне температур, характерном для вашего оборудования. Не стоит использовать датчик с ограниченным диапазоном температур для оборудования, работающего при высоких или низких температурах.

Чувствительность датчика:

Чувствительность датчика определяет его способность регистрировать малые изменения вибрации или температуры. Чем выше чувствительность, тем лучше датчик сможет выявить проблемы на ранней стадии.

Тип разъема и проводки:

Убедитесь, что датчик имеет подходящий тип разъема и проводки для подключения к вашей системе мониторинга.

Влияние окружающей среды:

Если датчик будет использоваться в агрессивной среде (например, в присутствии пыли, влаги или химических веществ), убедитесь, что он имеет соответствующую защиту.

Где найти надежного поставщика?

Найти надежного поставщика

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

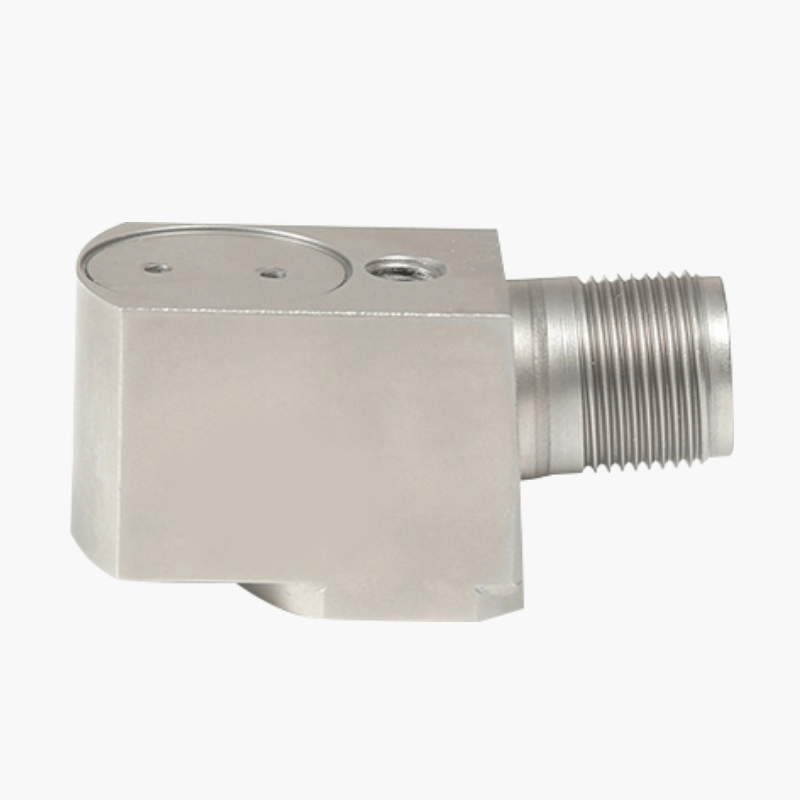

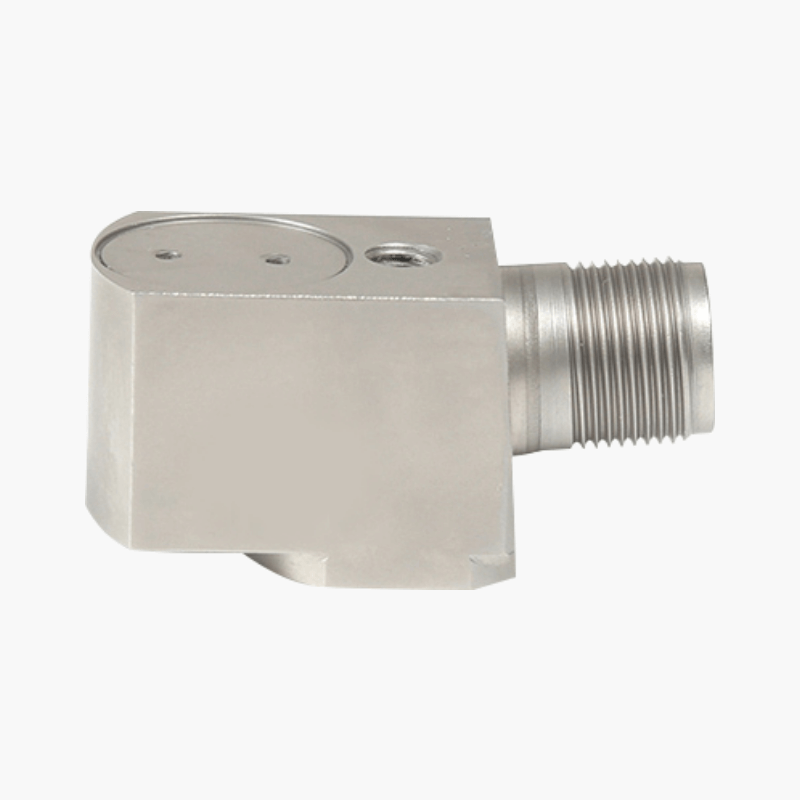

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45 -

Беспроводной виброприемник-KW1

Беспроводной виброприемник-KW1 -

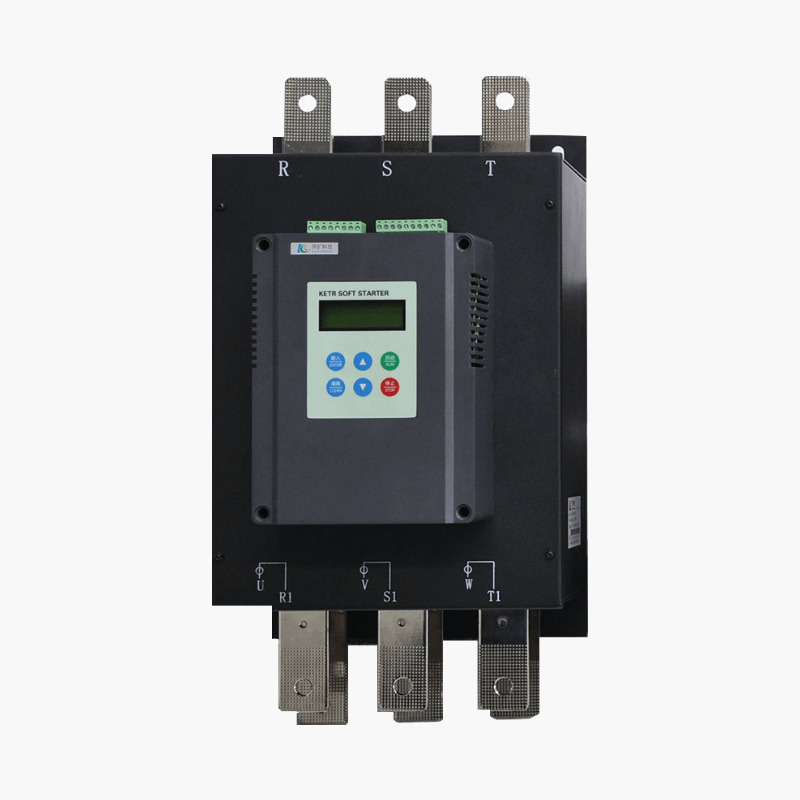

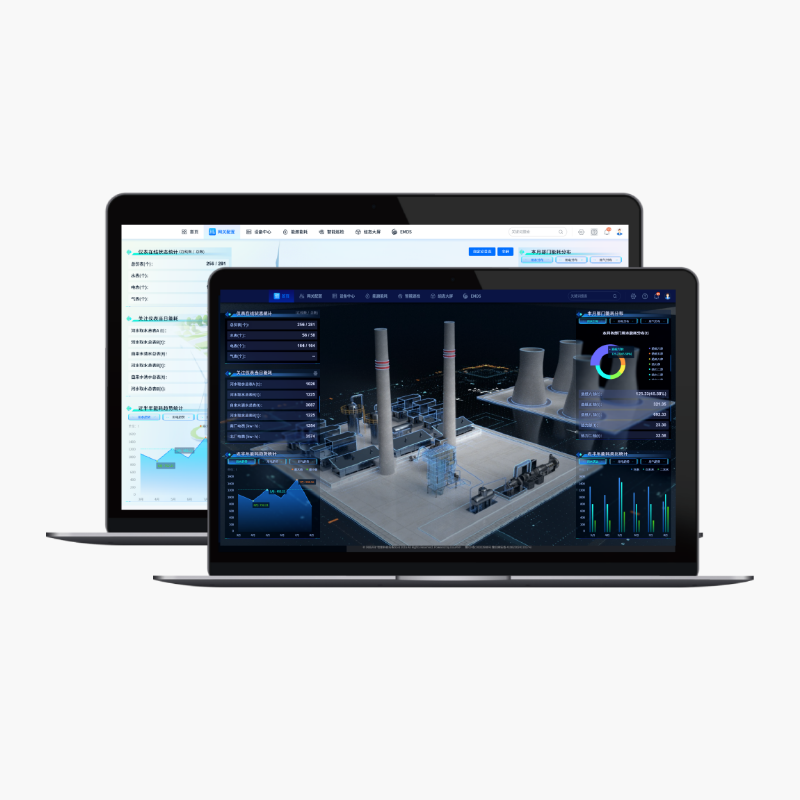

Система управления энергопотреблением

Система управления энергопотреблением -

Беспроводной интеллектуальный шлюз-KT100

Беспроводной интеллектуальный шлюз-KT100 -

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209 -

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401 -

-KA110158T-PT100.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100 -

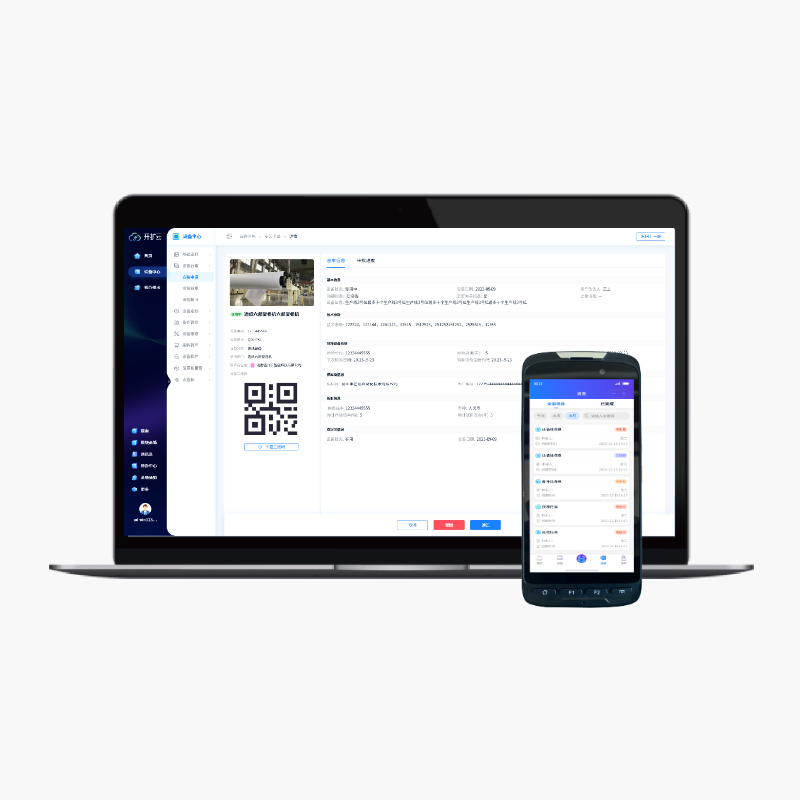

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении -

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA -

Ручной прибор для точечного контроля

Ручной прибор для точечного контроля

Связанный поиск

Связанный поиск- Установки для модулей сбора данных

- Производитель промышленных анализаторов вибрации

- Цена шлюза rs485

- Цена промышленного анализатора вибрации

- Фабрика шлюзов преобразования протоколов

- Цена цифровой платформы для управления полным жизненным циклом оборудования

- Поставщики оборудования для сбора данных с датчиков вибрации

- Поставщики устройств сбора данных мониторинга состояния оборудования

- Поставщики датчиков коленчатого вала

- Цена промышленной беспилотной инспекционной системы