Завод решения для управления полным жизненным циклом оборудования на основе больших данных

Управление оборудованием – это сложная задача, особенно для предприятий, работающих с большим количеством активов. Постоянно растущие требования к эффективности, надежности и безопасности требуют новых подходов. Именно здесь на помощь приходит применение больших данных и интеллектуальных технологий. В этой статье мы рассмотрим, как построить эффективный завод решения для управления полным жизненным циклом оборудования на основе больших данных, какие проблемы при этом возникают, и какие решения могут быть применены.

Возьмем, к примеру, крупное производственное предприятие, занимающееся машиностроением. У них сотни станков, каждый из которых собирает огромные объемы данных: температуру, вибрацию, давление, расход электроэнергии и многое другое. Традиционные методы мониторинга, основанные на периодических проверках и ручном сборе данных, не позволяют своевременно выявлять потенциальные проблемы и эффективно планировать техническое обслуживание. Именно поэтому они обратились к интеграции решений на основе больших данных.

Проблемы управления жизненным циклом оборудования

Прежде чем говорить о решениях, важно понять основные проблемы, с которыми сталкиваются компании при управлении оборудованием:

Сложность сбора и интеграции данных

Данные о состоянии оборудования разбросаны по разным системам – от SCADA и DCS до CMMS и ERP. Интеграция этих систем и агрегация данных в единый источник – это сложная и трудоемкая задача. Представьте себе, сколько времени уходит на ручной экспорт и импорт данных! А если данные хранятся в разных форматах? Это кошмар!

Отсутствие прогностической аналитики

Большинство компаний ограничиваются реактивным обслуживанием – устранением неисправностей после их возникновения. Это приводит к простою оборудования, убыткам и снижению производительности. Проблемой является отсутствие прогностической аналитики, которая позволяет предсказывать возможные поломки и планировать техническое обслуживание заранее.

Недостаточная квалификация персонала

Для анализа больших данных и принятия обоснованных решений требуются специалисты с соответствующими навыками. Нехватка квалифицированных аналитиков и инженеров – серьезное препятствие для внедрения интеллектуальных технологий.

Проблемы с безопасностью данных

При сборе и хранении больших объемов данных о работе оборудования возрастает риск утечки конфиденциальной информации. Важно обеспечить надежную защиту данных от несанкционированного доступа.

Решения на основе больших данных для управления жизненным циклом оборудования

К счастью, существуют эффективные решения, которые позволяют решить эти проблемы и оптимизировать управление оборудованием. Ключевые компоненты такого решения:

Сбор и обработка данных

Для сбора данных используются различные датчики, устройства IoT и системы мониторинга. Эти данные поступают в централизованную платформу, где они обрабатываются и очищаются. При этом важно учитывать формат данных, обеспечить их надежность и безопасность.

Анализ данных

Для анализа данных используются алгоритмы машинного обучения и статистического анализа. Эти алгоритмы позволяют выявлять закономерности, предсказывать поломки, оптимизировать графики технического обслуживания и повышать эффективность работы оборудования.

Визуализация данных

Результаты анализа данных визуализируются в удобном для восприятия виде – с помощью дашбордов, отчетов и интерактивных графиков. Это позволяет оперативно оценивать состояние оборудования и принимать своевременные решения.

Интеграция с другими системами

Решения для управления жизненным циклом оборудования на основе больших данных должны быть интегрированы с другими системами предприятия – CMMS, ERP, SCADA и DCS. Это обеспечивает комплексный подход к управлению оборудованием.

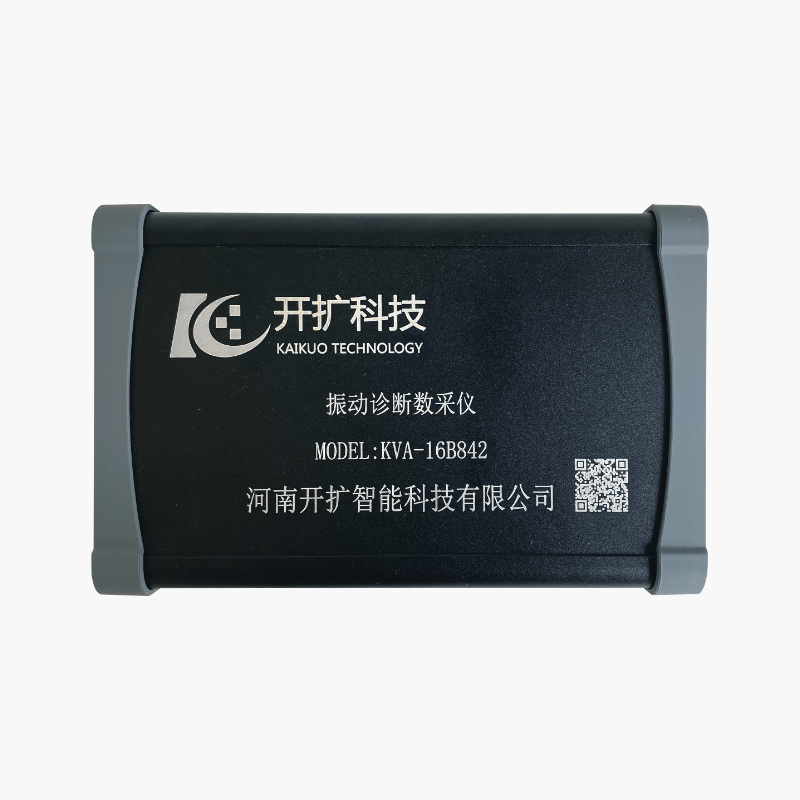

Например, компания ООО?Хэнань?Кайко?Интеллектуальные?Технологии? предлагает комплексные решения для управления оборудованием, основанные на платформах обработки больших данных и машинном обучении. Их решения позволяют не только собирать и анализировать данные о состоянии оборудования, но и прогнозировать возможные поломки, оптимизировать графики технического обслуживания и повышать эффективность работы оборудования. Они используют широкий спектр датчиков и сенсоров, а также собственные алгоритмы машинного обучения для анализа данных. (https://www.kaikuo.ru/)

Они работают с различными типами оборудования, от промышленных роботов до стационарных машин, предоставляя индивидуальные решения, адаптированные под конкретные нужды заказчика. Особенностью их подхода является возможность интеграции с существующими системами управления предприятием, что позволяет избежать необходимости полной замены инфраструктуры. В их числе можно выделить систему мониторинга состояния оборудования на основе анализа вибрации, которая позволяет выявлять дефекты на ранней стадии и предотвращать серьезные поломки.

Примеры применения

Вот несколько примеров того, как решения на основе больших данных могут быть применены в различных отраслях:

- Производство: Прогнозирование поломок оборудования, оптимизация графиков технического обслуживания, повышение эффективности работы оборудования.

- Транспорт: Мониторинг состояния транспортных средств, прогнозирование потребности в ремонте, оптимизация маршрутов.

- Энергетика: Прогнозирование потребности в техническом обслуживании оборудования электростанций, оптимизация энергопотребления.

- Логистика: Мониторинг состояния транспортных средств и грузов, оптимизация логистических цепочек.

Выбор платформы для завода решения для управления полным жизненным циклом оборудования на основе больших данных

При выборе платформы для управления оборудованием на основе больших данных необходимо учитывать несколько факторов:

- Масштабируемость: Платформа должна быть способна обрабатывать растущие объемы данных.

- Надежность: Платформа должна быть устойчивой к сбоям и обеспечивать бесперебойную работу.

- Безопасность: Платформа должна обеспечивать надежную защиту данных от несанкционированного доступа.

- Удобство использования: Платформа должна быть простой в использовании и понятной для пользователей.

- Стоимость: Платформа должна соответствовать бюджету предприятия.

Какие платформы сейчас в тренде?

Популярные платформы: Amazon Web Services (AWS), Microsoft Azure, Google Cloud Platform, Splunk, ThingWorx. Выбор зависит от конкретных потребностей и бюджета компании.

Заключение

Завод решения для управления полным жизненным циклом оборудования на основе больших данных – это не просто модный тренд, это необходимость для предприятий, стремящихся повысить эффективность, надежность и безопасность своих операций. Внедрение таких решений требует комплексного подхода, включающего сбор и обработку данных, анализ данных, визуализацию данных и интеграцию с другими системами. Правильный выбор платформы и квалифицированные специалисты – залог успешного внедрения и получения максимальной отдачи от инвестиций. Очевидно, что будущее за интеллектуальными технологиями, способными анализировать огромные массивы данных и принимать обоснованные решения в режиме реального времени. И начать двигаться в этом направлении можно уже сегодня!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальный шлюз-INGW01

Интеллектуальный шлюз-INGW01 -

Защита двигателя-EMP2100

Защита двигателя-EMP2100 -

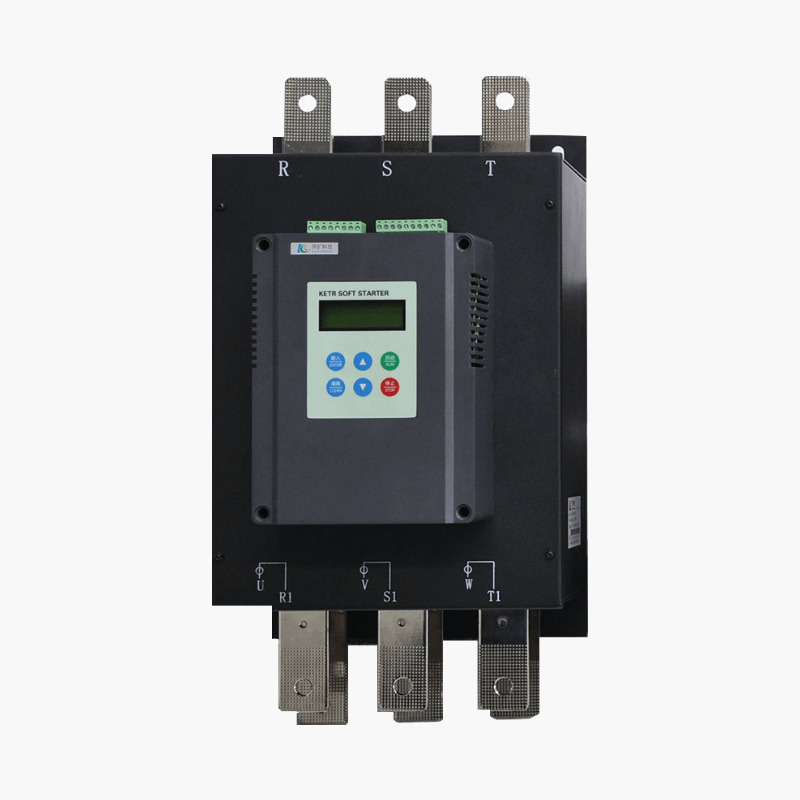

Плавный пускатель двигателя серии KETR

Плавный пускатель двигателя серии KETR -

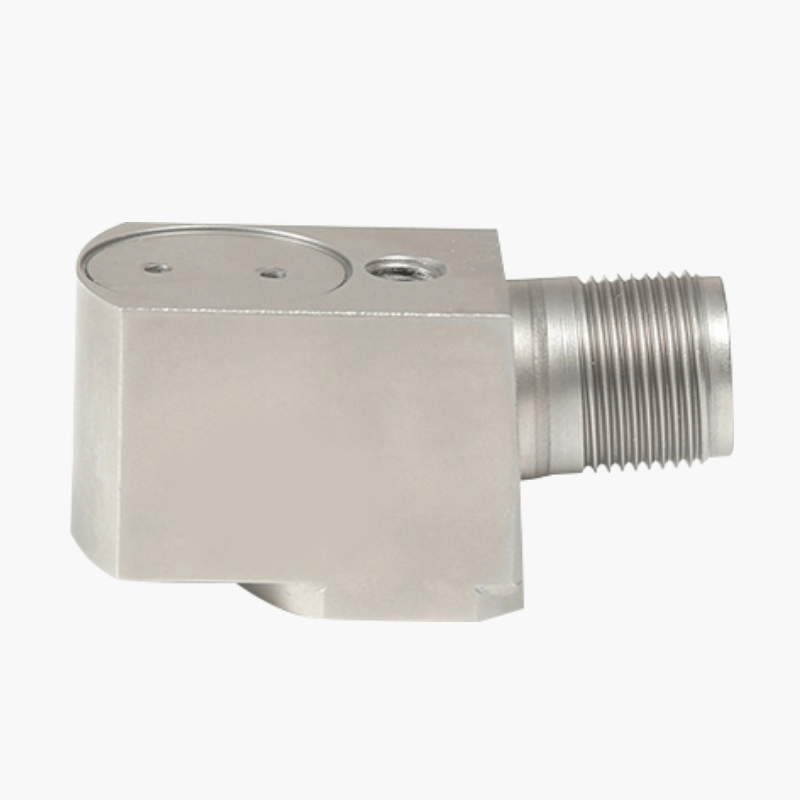

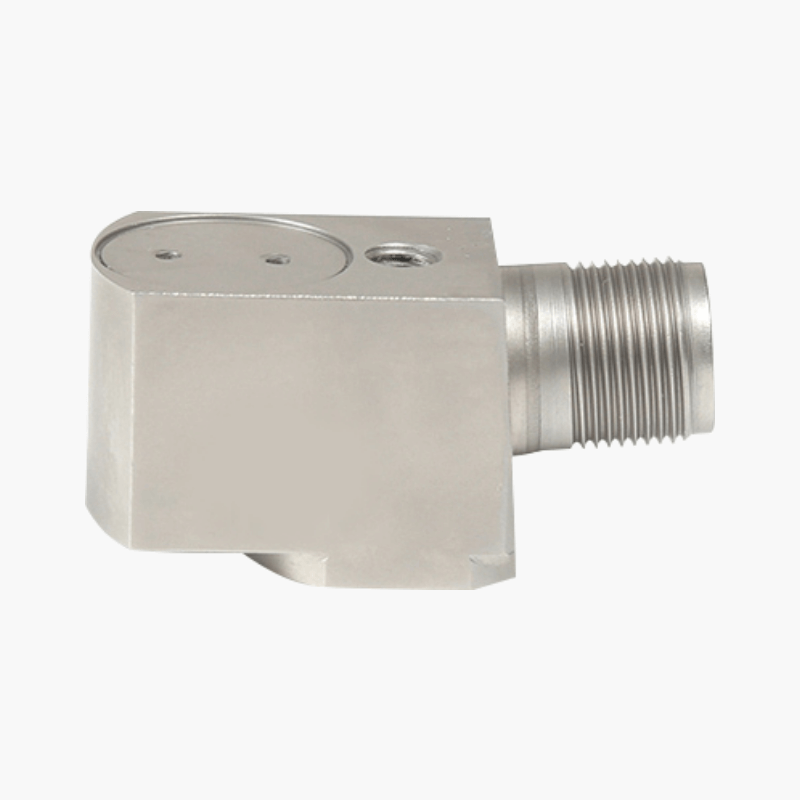

-KA110158T-PT100.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100 -

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100 -

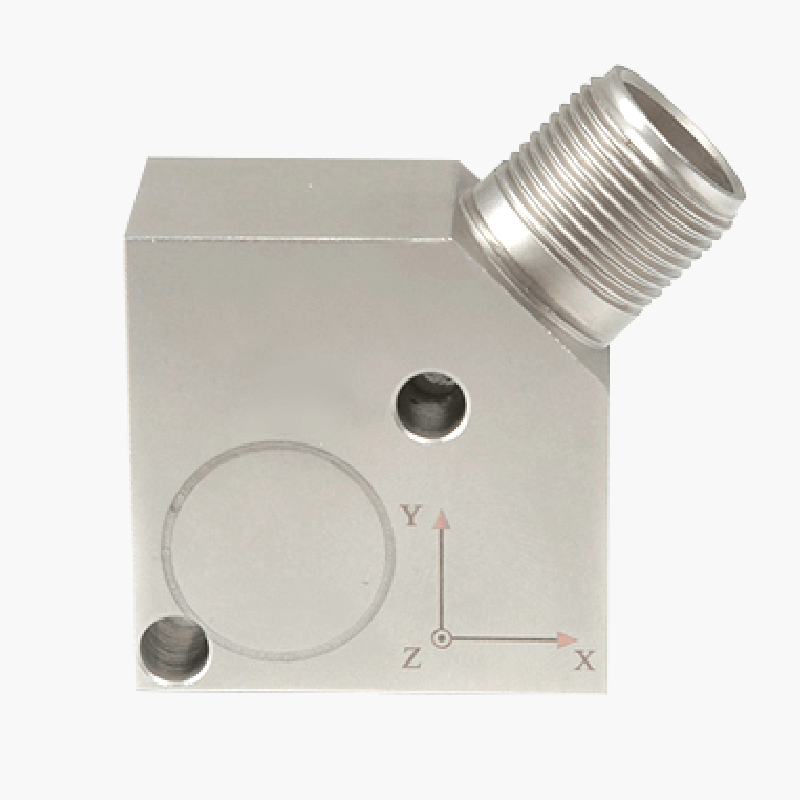

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201 -

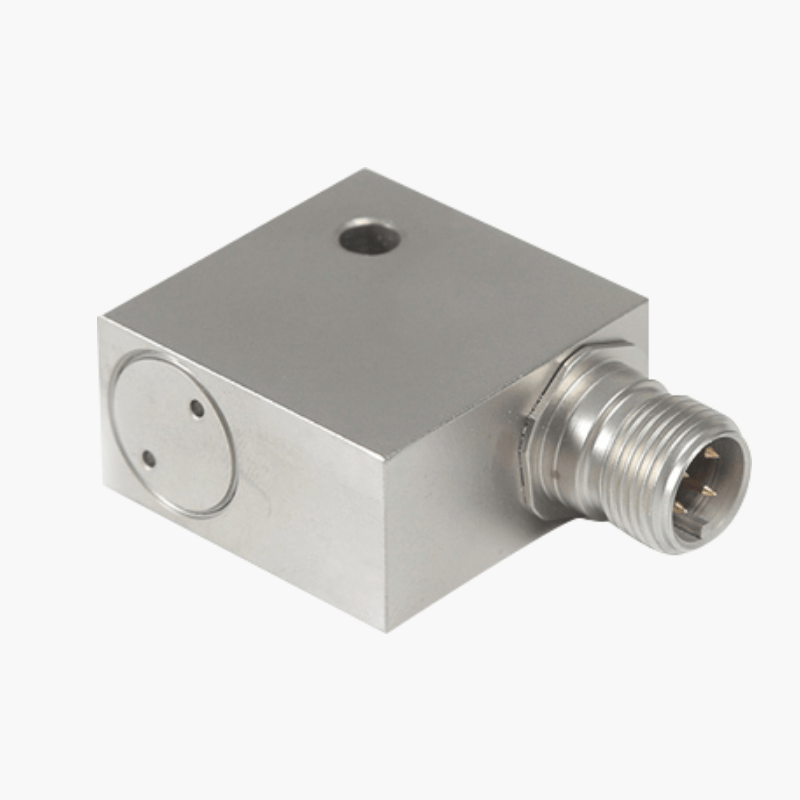

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010 -

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45 -

.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100 -

Высоковольтный твердотельный пускатель плавного пуска KKMV

Высоковольтный твердотельный пускатель плавного пуска KKMV -

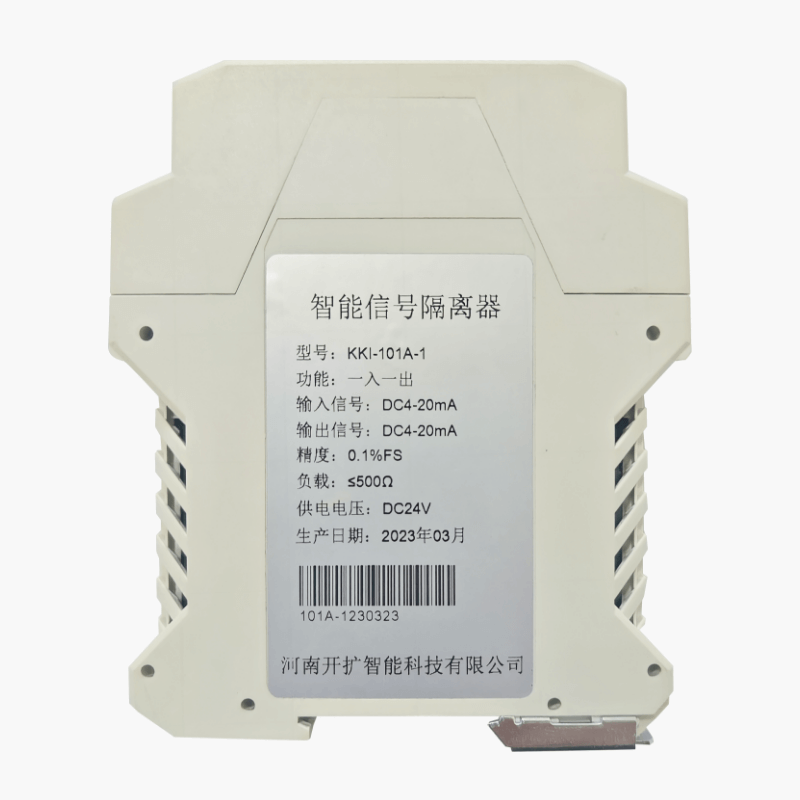

Интеллектуальный изолятор серии KKI-10

Интеллектуальный изолятор серии KKI-10

Связанный поиск

Связанный поиск- Производитель систем управления жизненным циклом оборудования

- Ведущий покупатель пьезоэлектрических датчиков

- Ведущие покупатели устройств защиты от дисбаланса

- Завод вибродатчиков

- Производитель беспроводных интеллектуальных шлюзов

- Производители интеллектуальных шлюзов

- Производитель систем управления жизненным циклом iot-оборудования

- Производитель температурных коллекторов

- Цены на устройства плавного пуска электродвигателей

- Производители устройств сбора данных для датчиков вибрации