Завод с системой управления полным жизненным циклом промышленного интеллектуального производственного оборудования

Современный мир промышленности стремительно меняется. Эффективность, гибкость и надежность – ключевые факторы успеха. Но как достичь этого в условиях растущей сложности производственных процессов и необходимости постоянной оптимизации? Ответ кроется в интеграции интеллектуальных технологий и эффективном управлении всем циклом жизни промышленного оборудования. Мы рассмотрим, что такое завод с системой управления полным жизненным циклом промышленного интеллектуального производственного оборудования, какие задачи он решает и какие выгоды приносит. Готовьтесь к глубокому погружению в мир будущего производства! Это не просто модное словосочетание, а реальность, которая уже сегодня меняет правила игры.

Что такое завод с системой управления полным жизненным циклом промышленного интеллектуального производственного оборудования?

Если говорить простым языком, то это комплексная система, которая охватывает все этапы существования оборудования – от момента проектирования и закупки до эксплуатации, обслуживания и утилизации. И самое главное – это *интеллектуальность*. Мы не говорим о простом мониторинге параметров. Речь идет о использовании сенсоров, машинного обучения, искусственного интеллекта и больших данных для оптимизации процессов, прогнозирования поломок и повышения производительности. Представьте себе завод, где оборудование 'само' адаптируется к текущим условиям, предсказывает возможные неисправности и самостоятельно заказывает необходимые запчасти. Звучит как научная фантастика? А вот и нет! Такие заводы уже существуют, и они демонстрируют впечатляющие результаты.

Ключевое отличие от традиционных систем – это *цикличность* и *интеграция*. Все данные собираются в единой базе, анализируются и используются для принятия решений на всех уровнях управления. Например, информация о вибрации двигателя может использоваться для прогнозирования необходимости технического обслуживания, а данные о расходе энергии – для оптимизации энергопотребления. Все это в реальном времени, и все это связано между собой.

Основные компоненты системы управления жизненным циклом оборудования

Разберем, из чего состоит такая система более детально:

Проектирование и закупка

На этом этапе важно учитывать не только технические характеристики оборудования, но и его совместимость с существующей инфраструктурой и возможность интеграции с другими системами. Использование цифровых двойников (digital twins) позволяет моделировать работу оборудования в различных условиях и выявлять потенциальные проблемы на ранних этапах. Например, можно симулировать работу производственной линии с новым станком, чтобы убедиться, что он не создаст узкое место. Это значительно снижает риски и позволяет избежать дорогостоящих ошибок.

Эксплуатация и мониторинг

Это, пожалуй, самый важный этап. Сенсоры, установленные на оборудовании, собирают огромный объем данных о его работе – температура, вибрация, давление, расход энергии и многое другое. Эти данные передаются в систему управления, где они анализируются в режиме реального времени. Используются различные алгоритмы машинного обучения для выявления аномалий и прогнозирования поломок.

Техническое обслуживание и ремонт

На основе данных мониторинга формируются планы технического обслуживания и ремонта. Запланированные мероприятия выполняются до того, как оборудование выйдет из строя, что позволяет избежать простоев и убытков. Система также может автоматически заказывать необходимые запчасти и материалы. Например, если система обнаружила, что у определенного компонента скоро закончится срок службы, она автоматически сформирует заявку на закупку новой детали.

Утилизация и переработка

Это, к сожалению, неизбежный этап. Важно, чтобы он проходил максимально безопасно и экологично. Система управления жизненным циклом оборудования может помочь в этом, предоставив информацию о составе отходов и оптимальных способах их переработки. Кроме того, система отслеживает дату окончания срока службы и планирует утилизацию оборудования заранее.

Преимущества внедрения завод с системой управления полным жизненным циклом промышленного интеллектуального производственного оборудования

Что получают предприятия, внедряя такие системы? Преимущества очевидны:

- Повышение производительности: За счет оптимизации процессов и предотвращения простоев.

- Снижение затрат: За счет снижения затрат на техническое обслуживание, ремонт и энергию.

- Увеличение срока службы оборудования: За счет своевременного технического обслуживания и предотвращения поломок.

- Улучшение качества продукции: За счет стабильной работы оборудования и минимизации дефектов.

- Повышение безопасности: За счет своевременного выявления и устранения потенциальных опасностей.

- Оптимизация управления запасами запчастей: За счет прогнозирования потребностей.

Реальный пример: Управление производством с использованием интеллектуальных технологий

Представьте себе крупный завод по производству автомобилей. Используя систему управления жизненным циклом оборудования, они смогли сократить время простоя оборудования на 20%, снизить затраты на техническое обслуживание на 15% и увеличить производительность на 10%. Это стало возможным благодаря использованию сенсоров, установленных на станках, и алгоритмов машинного обучения, которые анализируют данные о работе оборудования в режиме реального времени. Система также автоматически формирует планы технического обслуживания и ремонта, а также заказывает необходимые запчасти. Результат – более эффективное производство и более высокая прибыльность.

В качестве инструментария для создания таких систем часто используются решения от ведущих мировых производителей: Siemens, Rockwell Automation, GE Digital. Они предлагают широкий спектр решений для мониторинга, анализа данных и управления оборудованием. Некоторые компании также разрабатывают собственные решения, интегрируя различные системы и сервисы.

Технологии, лежащие в основе завод с системой управления полным жизненным циклом промышленного интеллектуального производственного оборудования

Для эффективной работы таких систем необходимы современные технологии:

- IoT (Internet of Things): Для сбора данных с оборудования.

- Big Data Analytics: Для анализа больших объемов данных.

- Machine Learning (ML): Для прогнозирования поломок и оптимизации процессов.

- Artificial Intelligence (AI): Для автоматизации принятия решений.

- Cloud Computing: Для хранения и обработки данных.

- Digital Twin: Для моделирования работы оборудования.

В заключение

Внедрение завод с системой управления полным жизненным циклом промышленного интеллектуального производственного оборудования – это серьезная инвестиция, но она окупается в долгосрочной перспективе. Это не просто технологическое решение, а стратегическое направление развития предприятия, которое позволяет повысить конкурентоспособность и обеспечить устойчивый рост. Технологии развиваются стремительно, и будущее за предприятиями, которые готовы принять эти вызовы. Это инвестиция в будущее вашего производства, в его эффективность, надежность и устойчивость. Подумайте о будущем уже сегодня!

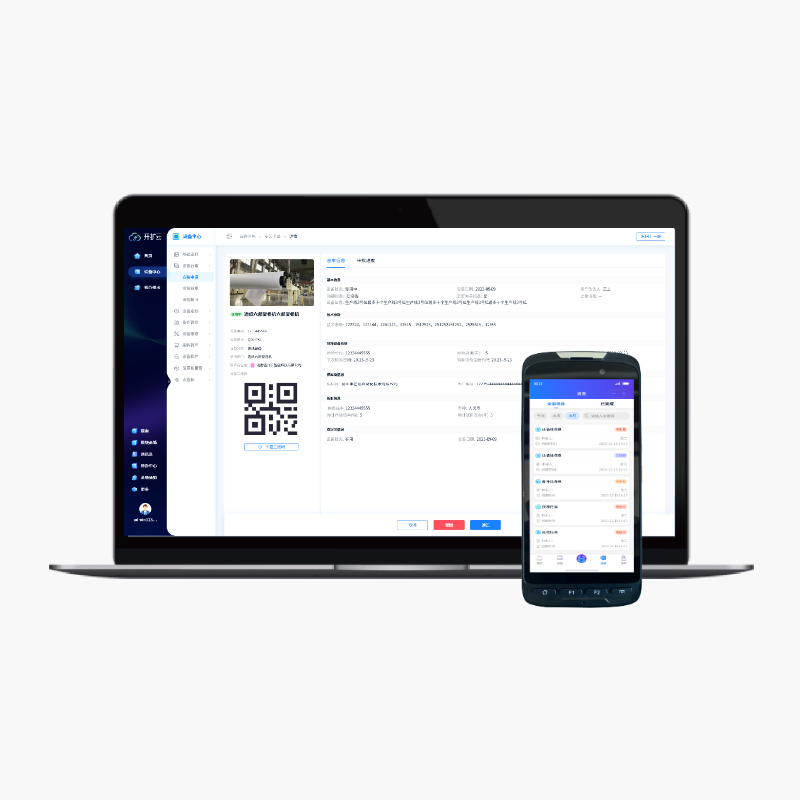

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? предлагает решения в области промышленного интеллекта, включая разработку и внедрение систем управления жизненным циклом оборудования.

Источник: [https://www.kaikuo.ru/](https://www.kaikuo.ru/)

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201 -

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20 -

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321 -

Портативный прецизионный диагностический анализатор вибрации

Портативный прецизионный диагностический анализатор вибрации -

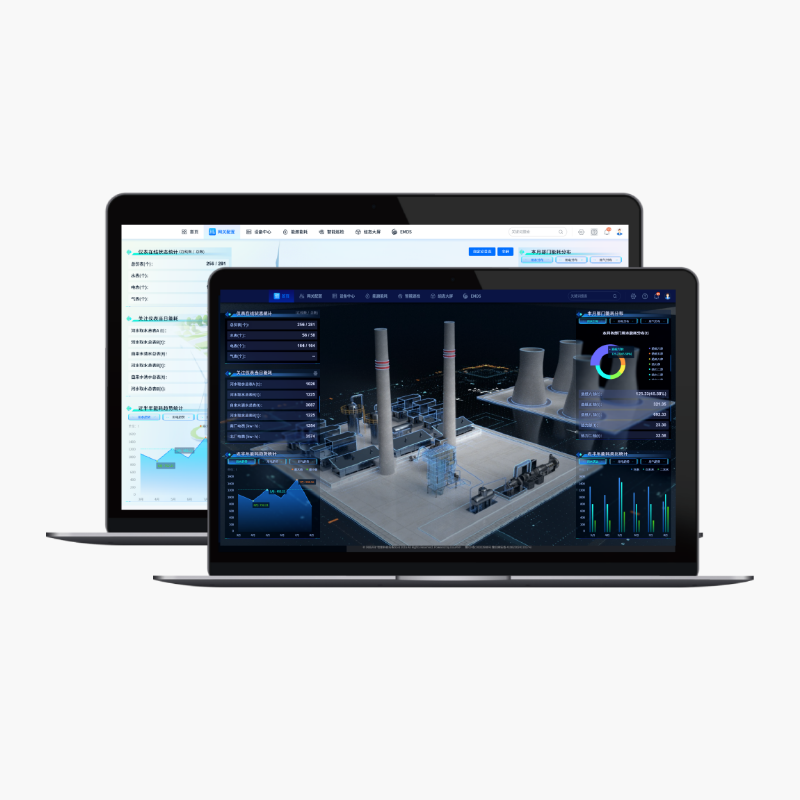

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении -

Защита двигателя-EMP2100

Защита двигателя-EMP2100 -

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012 -

Цифровой пробоотборник для вибродиагностики KVA-16B842

Цифровой пробоотборник для вибродиагностики KVA-16B842 -

Система управления энергопотреблением

Система управления энергопотреблением -

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401 -

Высоковольтный твердотельный пускатель плавного пуска KKMV

Высоковольтный твердотельный пускатель плавного пуска KKMV

Связанный поиск

Связанный поиск- Поставщики взрывозащищенных точечных инспекторов

- Производитель беспроводных шлюзов

- Цены на устройства плавного пуска

- Платформа для сбора и мониторинга данных

- Решение для мониторинга полного жизненного цикла современного вычислительного оборудования

- Завод по производству мэмс-датчиков

- Ведущий покупатель промышленных интеллектуальных систем контроля

- Поставщики шлюзов для умных домов

- Ведущий покупатель решений по управлению энергопотреблением

- Шлюз преобразования протоколов

.png)

-KA110158T-PT100.png)