Интеллектуальная система диагностики и анализа оборудования

Современное производство – это сложная система, в которой от бесперебойной работы оборудования напрямую зависит эффективность всего предприятия. Регулярное техническое обслуживание – это, конечно, хорошо, но часто оно не позволяет выявить скрытые проблемы, которые могут привести к дорогостоящим поломкам и простою. Поэтому все больше компаний обращают внимание на интеллектуальные системы диагностики и анализа оборудования – это не просто модный тренд, а реальный инструмент для повышения надежности и снижения затрат.

Проблемы традиционной диагностики и почему нужны интеллектуальные решения

Традиционная диагностика, основанная на ручном осмотре и периодических проверках, имеет ряд недостатков. Во-первых, она не позволяет выявить предиктивные признаки неисправностей – то есть, предсказать, когда оборудование может выйти из строя. Во-вторых, она требует значительных затрат времени и ресурсов. В-третьих, человеческий фактор всегда присутствует, и ошибки в диагностике могут привести к серьезным последствиям. Представьте себе, что у вас сложная производственная линия, где одна поломка может остановить весь процесс. Как быстро вы сможете найти проблему, если она не очевидна? А сколько времени и денег уйдет на ремонт?

Именно здесь на помощь приходят интеллектуальные системы диагностики и анализа оборудования. Они используют передовые технологии, такие как машинное обучение и искусственный интеллект, для анализа данных, собираемых с датчиков, и выявления аномалий, которые могут свидетельствовать о приближающейся поломке. Это позволяет проводить техническое обслуживание не по расписанию, а по фактическому состоянию оборудования – так называемое прогностическое обслуживание.

Как работают интеллектуальные системы диагностики? Основные компоненты

Интеллектуальная система диагностики и анализа оборудования – это комплексная система, которая состоит из нескольких ключевых компонентов:

Датчики и сбор данных

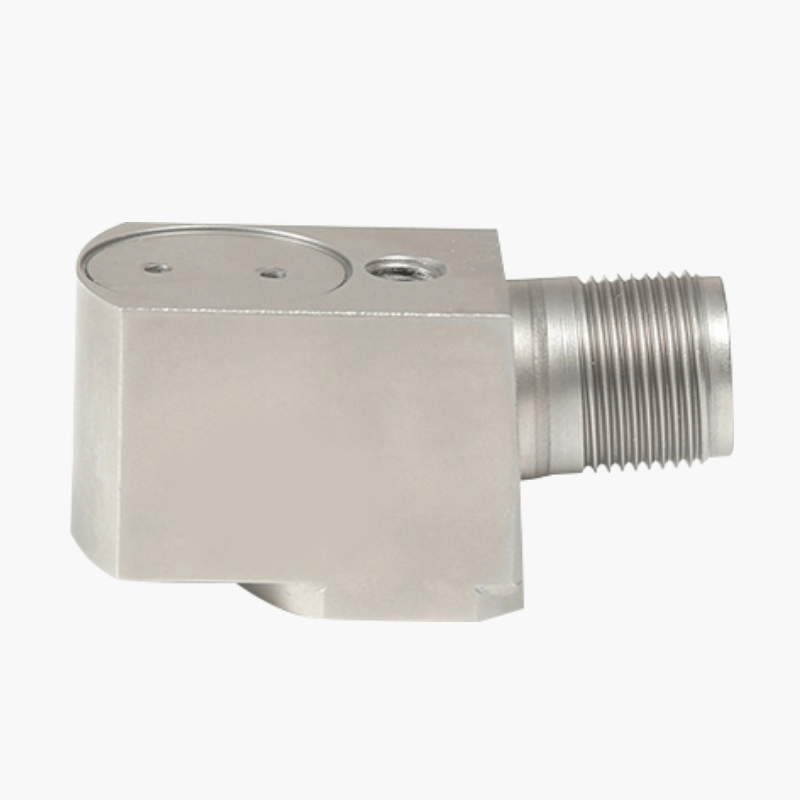

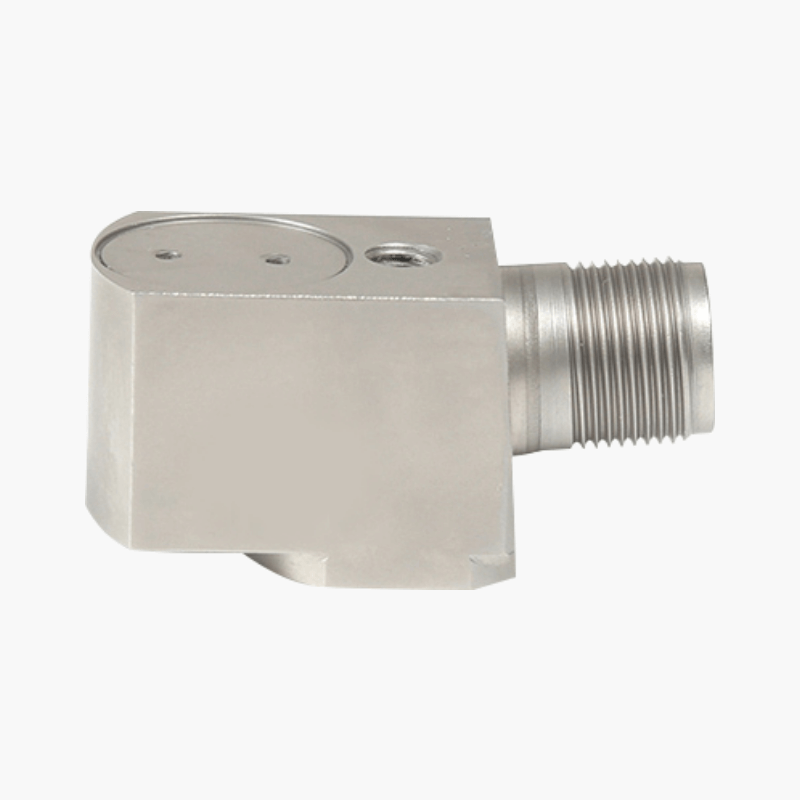

Это основа системы. Различные датчики (вибрационные, температурные, акустические, датчики давления и т.д.) собирают данные о состоянии оборудования в режиме реального времени. Важно выбирать датчики, которые соответствуют типу оборудования и характеристикам, которые необходимо отслеживать.

Система передачи данных

Собранные данные передаются на центральный сервер с помощью различных каналов связи (Wi-Fi, Ethernet, сотовая связь и т.д.). Важно обеспечить надежную и безопасную передачу данных, чтобы избежать потерь и сбоев.

Программное обеспечение для анализа данных

Это 'мозг' системы. Программное обеспечение анализирует данные, поступающие с датчиков, выявляет аномалии и формирует отчеты. Современные системы используют алгоритмы машинного обучения и искусственного интеллекта для повышения точности диагностики.

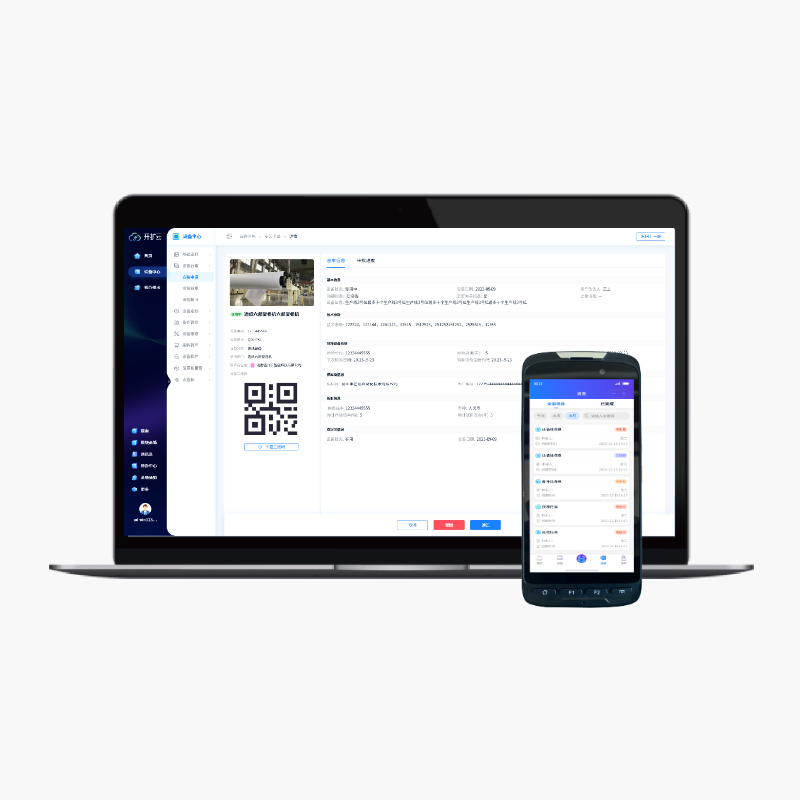

Интерфейс пользователя

Пользователи (инженеры, технические специалисты) могут получить доступ к информации о состоянии оборудования через удобный веб-интерфейс или мобильное приложение. Это позволяет им быстро и легко принимать решения о техническом обслуживании.

Примеры применения интеллектуальных систем диагностики оборудования

Интеллектуальные системы диагностики и анализа оборудования применяются в самых разных отраслях промышленности: машиностроении, энергетике, металлургии, нефтегазовой отрасли, транспорте и т.д. Вот несколько примеров:

- Прогнозирование отказов подшипников в станках: Датчики вибрации и температуры позволяют выявить признаки износа подшипников задолго до того, как они выйдут из строя. Это позволяет спланировать ремонтные работы заранее и избежать дорогостоящего простоя. К примеру, в сталеплавильном производстве использование такой системы позволило сократить время простоя оборудования на 15%.

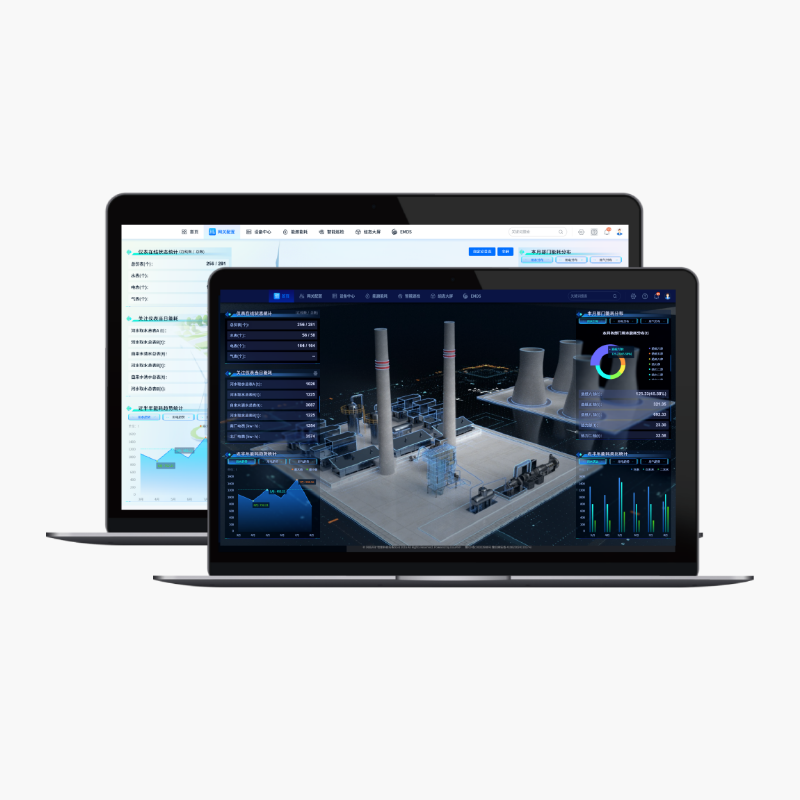

- Мониторинг состояния турбин на электростанциях: Датчики температуры, давления и вибрации позволяют выявить признаки дефектов лопаток турбин и предотвратить серьезные аварии. Регулярный мониторинг с помощью интеллектуальной системы диагностики и анализа оборудования существенно повышает надежность работы электростанции.

- Диагностика состояния насосов в системах водоснабжения: Датчики давления, расхода и вибрации позволяют выявить признаки износа насосных штанг и подшипников. Это позволяет предотвратить утечки воды и дорогостоящий ремонт. ООО?Хэнань?Кайко?Интеллектуальные?Технологии? предлагает решения для таких задач – их системы активно используются в водоканале.

ООО?Хэнань?Кайко?Интеллектуальные?Технологии?: Решения для прогностической диагностики оборудования

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? – это компания, специализирующаяся на разработке и внедрении интеллектуальных систем диагностики и анализа оборудования. Они предлагают широкий спектр решений, которые позволяют повысить надежность и снизить затраты на техническое обслуживание. Например, их платформа использует алгоритмы глубокого обучения для анализа данных, поступающих с датчиков, и выявления аномалий, которые могут свидетельствовать о приближающейся поломке.

Особое внимание компания уделяет удобству использования своих систем. Интерфейс пользователя интуитивно понятен и позволяет инженерам быстро и легко получать необходимую информацию о состоянии оборудования. ООО?Хэнань?Кайко?Интеллектуальные?Технологии? также предоставляет услуги по консультациям, внедрению и обучению персонала.

Представьте себе: вам не нужно больше тратить время на бессмысленные осмотры оборудования! Вы получаете точные и своевременные уведомления о потенциальных проблемах, и можете планировать ремонтные работы заранее, избегая дорогостоящего простоя и непредсказуемых поломок. Это реальность, которую предлагает интеллектуальная система диагностики и анализа оборудования!

Что нужно учитывать при выборе интеллектуальной системы диагностики?

При выборе интеллектуальной системы диагностики и анализа оборудования необходимо учитывать ряд факторов:

- Тип оборудования: Система должна быть совместима с типом оборудования, которое необходимо диагностировать.

- Характеристики оборудования: Система должна поддерживать сбор данных о характеристиках оборудования, которые необходимо отслеживать (температура, вибрация, давление и т.д.).

- Точность диагностики: Система должна обеспечивать высокую точность диагностики и минимальное количество ложных срабатываний.

- Удобство использования: Система должна иметь удобный и понятный интерфейс пользователя.

- Стоимость: Система должна соответствовать вашему бюджету.

Влияние интеллектуальной системы диагностики и анализа оборудования на бизнес

Внедрение интеллектуальной системы диагностики и анализа оборудования может оказать значительное влияние на бизнес:

- Сокращение затрат на техническое обслуживание: за счет перевода от планового к предиктивному обслуживанию.

- Повышение надежности оборудования: за счет выявления и предотвращения поломок.

- Увеличение времени безотказной работы оборудования: за счет своевременного ремонта.

- Оптимизация планирования ремонтных работ: за счет точной диагностики и прогнозирования отказов.

Использование современных технологий для анализа данных позволяет компаниям принимать более обоснованные решения и оптимизировать свою деятельность. Инвестиции в интеллектуальную систему диагностики и анализа оборудования – это инвестиции в будущее вашего предприятия!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV -

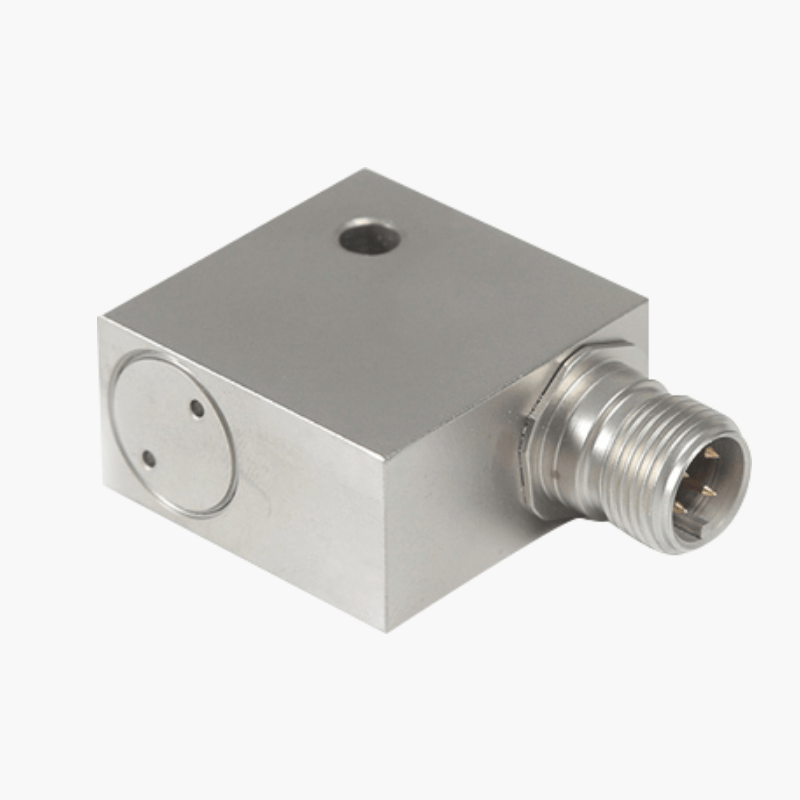

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010 -

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401 -

Система управления энергопотреблением

Система управления энергопотреблением -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45 -

-KA110158T-PT100.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100 -

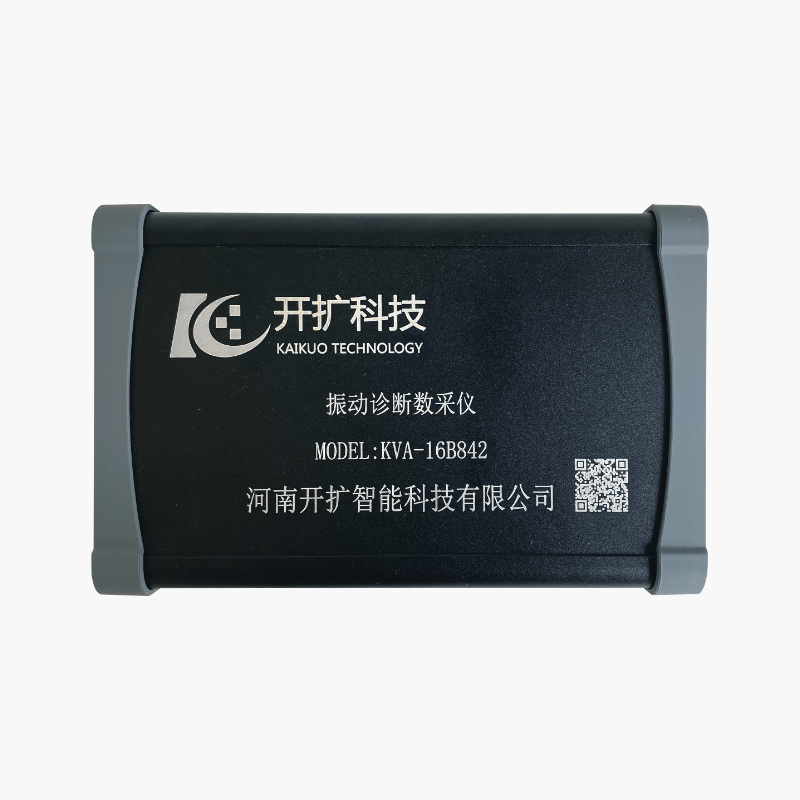

Цифровой пробоотборник для вибродиагностики KVA-16B842

Цифровой пробоотборник для вибродиагностики KVA-16B842 -

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA31004

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA31004 -

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA -

.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100 -

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10404

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10404

Связанный поиск

Связанный поиск- Ведущий покупатель углеродно-нейтральных систем

- Одноосный датчик

- Цена беспроводного интеллектуального шлюза

- Завод точечного детектора вибрации

- Заводы со шлюзами сбора данных по воде электричеству и газу

- Заводы для проводных датчиков вибрации

- Цена шлюза arm

- датчик температуры

- Фабрика шлюзов lora

- Завод системы сигнализации оборудования