Интеллектуальный контроль состояния оборудования

Современное производство – это сложная система, где бесперебойная работа оборудования критически важна. Остановка даже одного агрегата может привести к огромным финансовым потерям, задержкам поставок и, что самое неприятное, к снижению качества продукции. Поэтому все больше компаний обращают внимание на интеллектуальный контроль состояния оборудования (ИКСО) – комплексный подход, позволяющий прогнозировать поломки и предотвращать их, а также оптимизировать эксплуатационные расходы. Но что это такое на самом деле? И как внедрить эффективную систему?

Что такое интеллектуальный контроль состояния оборудования?

Интеллектуальный контроль состояния оборудования – это не просто мониторинг температуры или вибрации. Это комплексный процесс, включающий в себя сбор данных с оборудования с помощью различных датчиков, их обработку и анализ с применением алгоритмов машинного обучения и искусственного интеллекта. Результатом является получение информации о текущем состоянии оборудования, прогнозирование возможных неисправностей и рекомендаций по их предотвращению или устранению. По сути, это 'умные' системы, которые 'думают' о здоровье вашего оборудования.

Если раньше профилактическое обслуживание основывалось на графиках и опыте, то ИКСО позволяет перейти к предиктивной диагностике – прогнозированию поломок на основе анализа данных. Это радикальное изменение подхода, которое позволяет существенно сократить время простоя оборудования и повысить его надежность.

Ключевые компоненты системы ИКСО

Эффективная система интеллектуального контроля состояния оборудования состоит из нескольких ключевых компонентов:

Датчики и устройства сбора данных

Это 'глаза и уши' системы. Существует огромное разнообразие датчиков, которые можно использовать для мониторинга различных параметров: вибрации, температуры, давления, скорости вращения, уровня масла, электрических параметров и многого другого. Выбор конкретных датчиков зависит от типа оборудования и требуемых параметров контроля. Например, для мониторинга двигателей используются датчики вибрации и температуры, а для насосов – датчики давления и потока. Разные производители предлагают широкий спектр датчиков, от простых и недорогих до высокоточных и специализированных.

Система передачи данных

Данные, собранные датчиками, необходимо передавать в центральный пункт обработки. Это может быть реализовано с помощью различных технологий: проводных сетей (Ethernet, Modbus), беспроводных сетей (Wi-Fi, Bluetooth, LoRaWAN, NB-IoT) или облачных платформ. Выбор технологии передачи данных зависит от требований к скорости, надежности и стоимости.

Программное обеспечение для обработки и анализа данных

Это 'мозг' системы. Программное обеспечение предназначено для обработки данных, полученных от датчиков, выявления аномалий и прогнозирования возможных неисправностей. В современных системах ИКСО используются алгоритмы машинного обучения и искусственного интеллекта, которые позволяют анализировать большие объемы данных и выявлять скрытые закономерности.

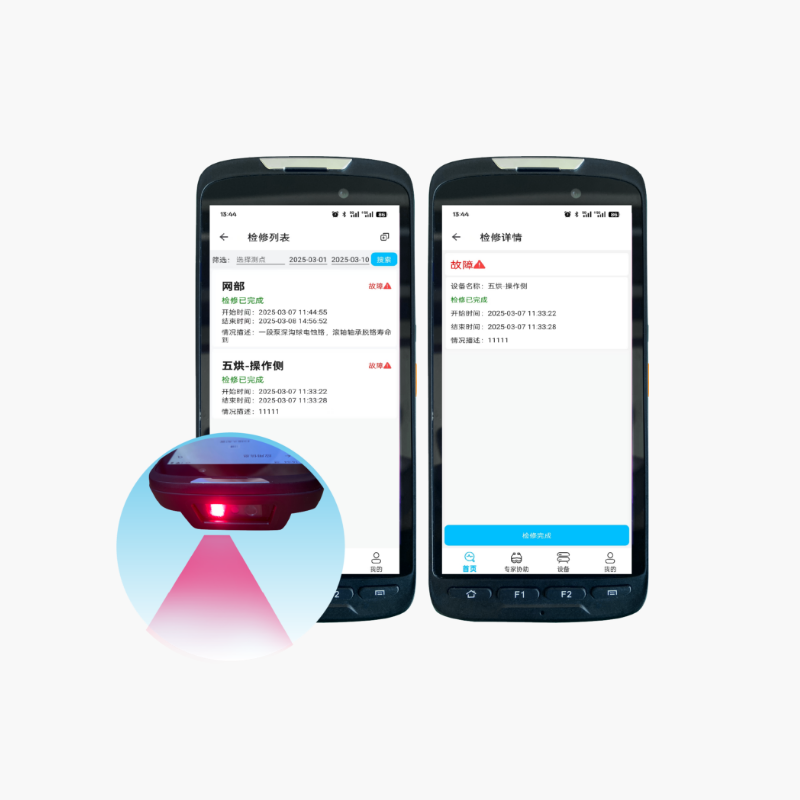

Визуализация и отчетность

Необходимо иметь возможность визуализировать данные и получать отчеты о состоянии оборудования. Это позволяет оперативно реагировать на возникающие проблемы и принимать обоснованные решения.

Примеры применения ИКСО

Интеллектуальный контроль состояния оборудования применяется во многих отраслях промышленности: машиностроении, энергетике, нефтегазовой промышленности, химической промышленности и многих других. Вот несколько конкретных примеров:

- Энергетика: Мониторинг состояния турбин, генераторов, трансформаторов для предотвращения аварий и оптимизации энергопотребления. Например, в электростанциях часто используют системы, которые анализируют вибрацию подшипников турбин, чтобы выявить признаки износа и предотвратить серьезные поломки. ООО?Хэнань?Кайко?Интеллектуальные?Технологии? предлагает решения для мониторинга состояния оборудования на электростанциях.

- Машиностроение: Контроль состояния двигателей, насосов, компрессоров для повышения надежности и снижения затрат на техническое обслуживание. Например, на заводах, производящих станки, используют системы, которые анализируют вибрацию и температуру валов двигателей, чтобы выявить признаки дисбаланса или люфта.

- Нефтегазовая промышленность: Мониторинг состояния насосов, компрессоров, трубопроводов для предотвращения утечек и аварий. Например, в нефтеперерабатывающих заводах используют системы, которые анализируют вибрацию и давление в трубопроводах, чтобы выявить признаки коррозии или повреждений.

Преимущества внедрения ИКСО

Внедрение интеллектуального контроля состояния оборудования дает целый ряд преимуществ:

- Повышение надежности оборудования: Прогнозирование поломок позволяет предотвратить их возникновение и снизить время простоя оборудования.

- Снижение затрат на техническое обслуживание: Предиктивное обслуживание позволяет проводить техническое обслуживание только тогда, когда это действительно необходимо, а не по графику.

- Оптимизация использования ресурсов: Мониторинг параметров работы оборудования позволяет выявить неэффективное использование ресурсов и принять меры по его оптимизации.

- Повышение безопасности производства: Предотвращение аварий и утечек позволяет повысить безопасность производства и снизить риски для персонала.

Какие технологии используются в системах ИКСО?

Современные системы интеллектуального контроля состояния оборудования используют широкий спектр технологий, включая:

- Датчики вибрации: Для мониторинга вибрации оборудования и выявления признаков износа подшипников, валов и других деталей.

- Датчики температуры: Для контроля температуры оборудования и предотвращения перегрева.

- Датчики давления: Для мониторинга давления в трубопроводах, резервуарах и других системах.

- Датчики тока и напряжения: Для контроля электрических параметров оборудования и выявления неисправностей в электропроводке.

- Системы машинного обучения и искусственного интеллекта: Для анализа данных и прогнозирования возможных неисправностей.

Особенности внедрения системы ИКСО

Внедрение интеллектуального контроля состояния оборудования – это сложный и многоэтапный процесс, который требует тщательного планирования и подготовки. Необходимо определить цели внедрения, выбрать подходящие датчики и программное обеспечение, обучить персонал и интегрировать систему с существующими информационными системами предприятия. Важно также учитывать специфику оборудования и условий эксплуатации.

Рекомендуем обратиться к специалистам, имеющим опыт внедрения систем ИКСО в вашей отрасли. Они помогут вам выбрать оптимальное решение, которое соответствует вашим потребностям и бюджету. ООО?Хэнань?Кайко?Интеллектуальные?Технологии? (https://www.kaikuo.ru/) – один из лидеров в области интеллектуального контроля состояния оборудования, предлагающий комплексные решения для предприятий различных отраслей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Управление жизненным циклом оборудования

Управление жизненным циклом оборудования -

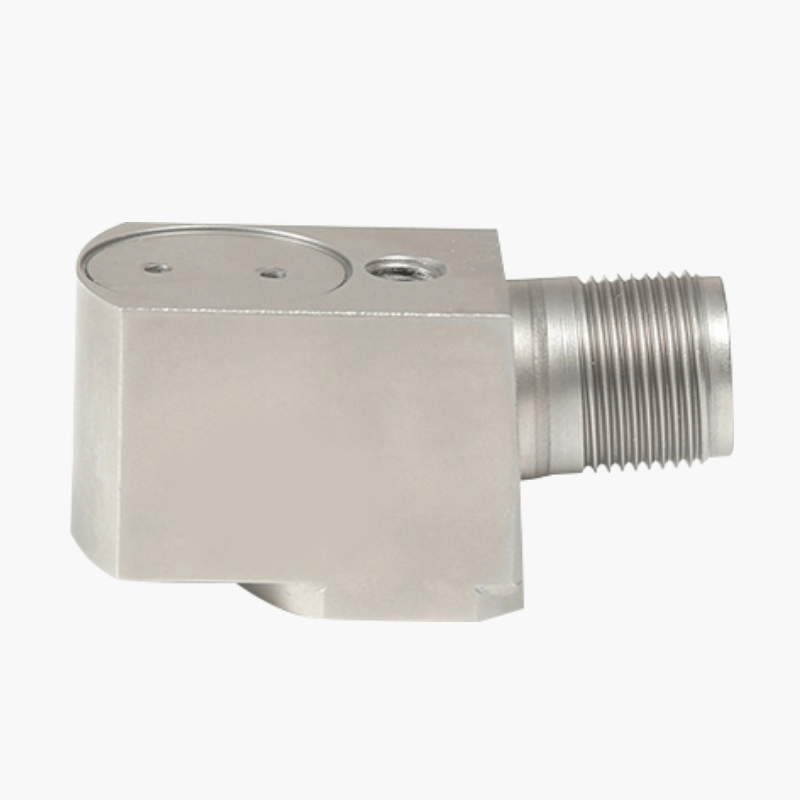

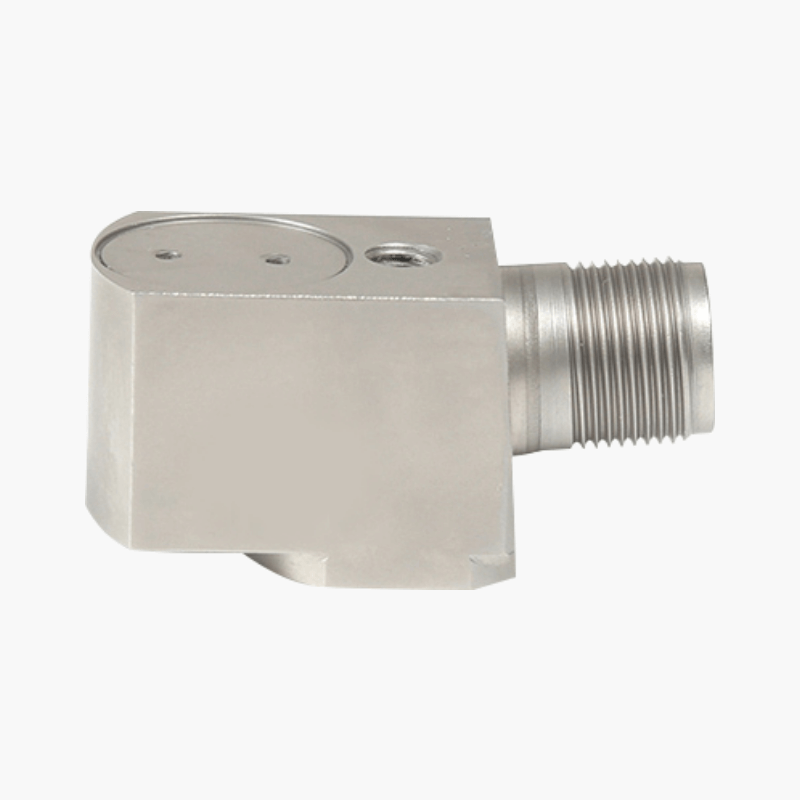

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010 -

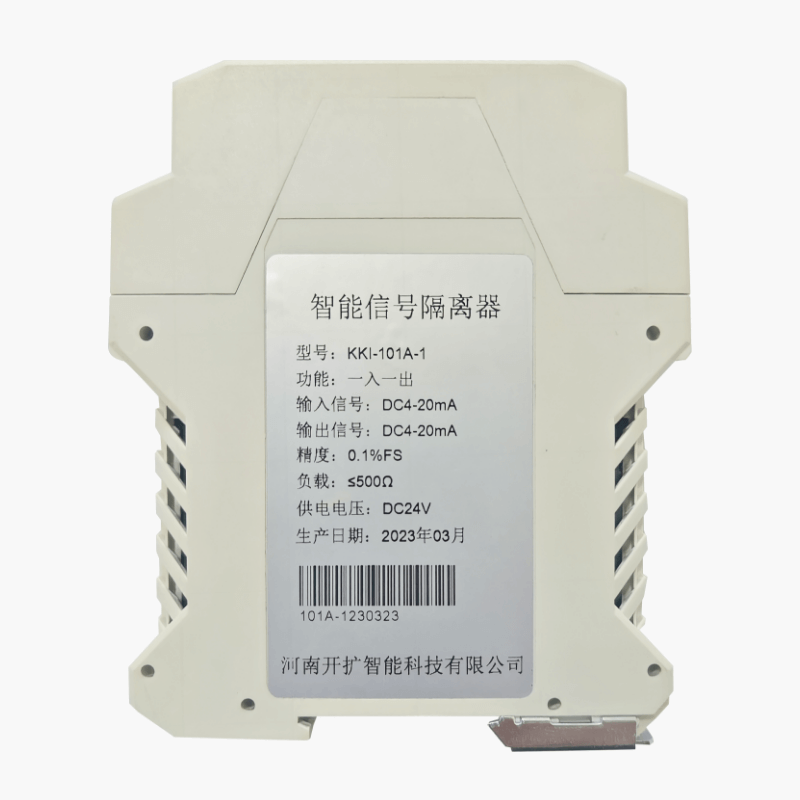

Интеллектуальный изолятор серии KKI-10

Интеллектуальный изолятор серии KKI-10 -

-KA110158T-PT100.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100 -

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012 -

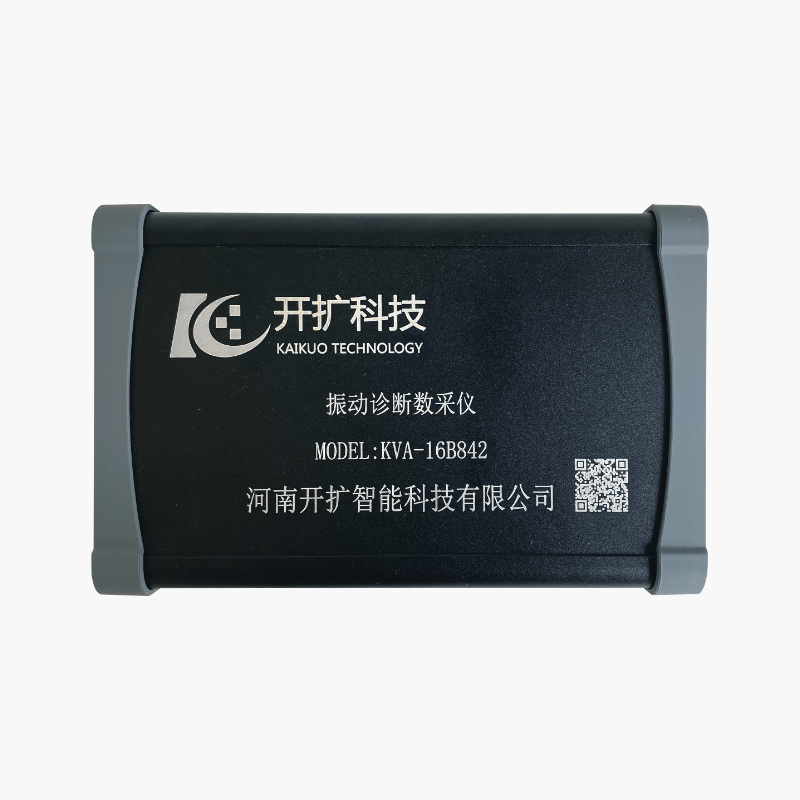

Цифровой пробоотборник для вибродиагностики KVA-16B842

Цифровой пробоотборник для вибродиагностики KVA-16B842 -

Высоковольтный твердотельный пускатель плавного пуска KKMV

Высоковольтный твердотельный пускатель плавного пуска KKMV -

Ручной прибор для точечного контроля

Ручной прибор для точечного контроля -

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45 -

Защита двигателя-EMP2100

Защита двигателя-EMP2100

Связанный поиск

Связанный поиск- Поставщики инспекторов с сенсорным экраном

- Твердотельное устройство плавного пуска

- Ведущий покупатель портативных вибродиагностических анализаторов и прецизионных диагностических анализаторов

- Ведущие покупатели шлюзов для пограничных вычислений

- Поставщики беспроводных интеллектуальных шлюзов

- Трехосевой датчик силы

- Поставщики защитных устройств для электродвигателей

- Поставщики промышленных беспилотных инспекционных систем

- Поставщики систем удаленного мониторинга жизненного цикла оборудования

- Фабрики для беспроводных датчиков вибрации