Крупнейшие покупатели систем мониторинга состояния оборудования

Современный промышленный мир все больше полагается на автоматизацию и цифровизацию. И ключевым элементом этой трансформации становится системы мониторинга состояния оборудования. Но кто же является основными потребителями этих технологий? Кто осознает, что своевременное выявление потенциальных проблем – это не просто оптимизация, а жизненно важная необходимость для бизнеса? Давайте разберемся.

Почему системы мониторинга состояния оборудования так важны?

Начнем с базовых вещей. Представьте себе огромный завод, где работают тысячи единиц оборудования: от станка с ЧПУ до конвейерной ленты. Каждый из них – потенциальный источник сбоя, который может привести к остановке всей производственной линии, огромным убыткам и, что еще хуже, к серьезным авариям. Системы мониторинга позволяют заранее обнаруживать аномалии, анализировать данные и прогнозировать поломки, существенно сокращая время простоя и повышая безопасность. Это, безусловно, не просто 'приятный бонус', а прямая инвестиция в стабильность и эффективность!

Помимо очевидных преимуществ, таких как снижение затрат на ремонт и техническое обслуживание, мониторинг состояния оборудования позволяет оптимизировать использование ресурсов, повысить качество продукции и даже улучшить экологическую безопасность. Особенно это актуально для отраслей, где важна непрерывность производственного процесса, таких как энергетика, машиностроение, нефтегазовая промышленность и транспорт.

Кто покупает системы мониторинга состояния оборудования? Обзор отраслей

Список потенциальных клиентов систем мониторинга состояния оборудования достаточно широк. Рассмотрим основные отрасли, где спрос на эти решения самый высокий.

Энергетика

Энергетические компании – одни из крупнейших потребителей систем мониторинга. Мониторинг состояния турбин, генераторов, трансформаторов, кабельных сетей – это критически важно для обеспечения надежного и бесперебойного электроснабжения. Потеря даже одной единицы оборудования может привести к масштабным перебоям в подаче электроэнергии и огромным финансовым потерям. Например, крупные электростанции регулярно инвестируют в продвинутые системы мониторинга с использованием датчиков вибрации, температуры, давления и других параметров для предотвращения аварийных ситуаций. [Ссылка на сайт Kaikuo.ru, если доступен]

Машиностроение

В машиностроении системы мониторинга состояния оборудования используются для контроля состояния станков с ЧПУ, робототехнических комплексов, конвейерных систем и другого оборудования. Это позволяет своевременно выявлять износ деталей, предотвращать поломки и оптимизировать режимы работы оборудования. Предприятия, производящие сложную технику, часто используют системы мониторинга для повышения качества продукции и снижения затрат на обслуживание. Взять, к примеру, крупного производителя промышленных роботов. Они используют данные с датчиков вибрации и тока, чтобы предсказать необходимость смазки подшипников или замены шестерен. [Ссылка на сайт Kaikuo.ru, если доступен]

Нефтегазовая промышленность

Нефтегазовые компании сталкиваются с особенно сложными условиями эксплуатации оборудования: высокие температуры, агрессивные среды, повышенные нагрузки. Поэтому системы мониторинга состояния оборудования здесь играют жизненно важную роль. Мониторинг состояния насосов, компрессоров, трубопроводов и другого оборудования позволяет предотвращать утечки, аварии и загрязнение окружающей среды. Например, при мониторинге трубопроводов используются датчики деформации и давления, чтобы своевременно выявлять повреждения и предотвращать утечки. Крупнейшие нефтегазовые корпорации активно внедряют системы мониторинга для повышения безопасности и надежности своих операций. [Ссылка на сайт Kaikuo.ru, если доступен]

Транспорт

В транспортной отрасли системы мониторинга состояния оборудования используются для контроля состояния двигателей, трансмиссий, тормозных систем и другого оборудования транспортных средств. Это позволяет повысить безопасность движения, снизить затраты на ремонт и техническое обслуживание, а также оптимизировать режимы работы транспорта. Например, авиакомпании используют системы мониторинга для контроля состояния двигателей самолетов, чтобы предотвратить аварии и обеспечить безопасность полетов. [Ссылка на сайт Kaikuo.ru, если доступен]

Какие системы мониторинга состояния оборудования сейчас наиболее популярны?

Рынок систем мониторинга состояния оборудования постоянно развивается, появляются новые технологии и решения. Вот некоторые из наиболее популярных платформ и инструментов:

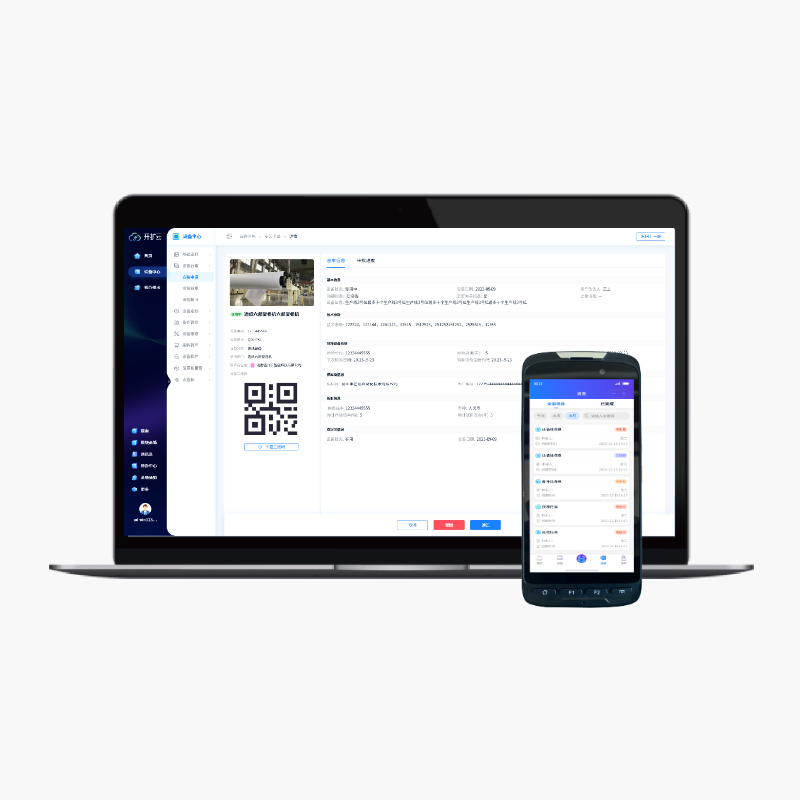

- Kaikuo.ru (ссылка: https://www.kaikuo.ru/) – Предлагает комплексные решения для мониторинга состояния оборудования, включающие датчики, программное обеспечение и услуги по внедрению и поддержке. Поддерживает широкий спектр протоколов и стандартов, обеспечивает интеграцию с существующими системами управления предприятием.

- PTC ThingWorx – Платформа для разработки и развертывания приложений промышленного интернета вещей (IIoT). Позволяет собирать, анализировать и визуализировать данные с датчиков, а также создавать сценарии автоматизации и прогнозирования.

- Siemens MindSphere – Облачная платформа IIoT, которая предоставляет инструменты для мониторинга, анализа и оптимизации производственных процессов. Поддерживает широкий спектр устройств и датчиков Siemens, а также сторонние устройства.

- Rockwell Automation FactoryTalk Analytics – Решение для анализа данных, собранных с производственного оборудования. Позволяет выявлять аномалии, прогнозировать поломки и оптимизировать режимы работы оборудования.

Выбор конкретной системы мониторинга зависит от множества факторов, включая тип оборудования, требования к точности и надежности, а также бюджет.

Кейсы внедрения систем мониторинга состояния оборудования

Рассмотрим несколько примеров успешного внедрения систем мониторинга состояния оборудования на предприятиях:

Кейс 1: Оптимизация работы турбин на электростанции

Крупная электростанция внедрила систему мониторинга состояния турбин на основе данных с датчиков вибрации, температуры и давления. Благодаря этому удалось своевременно выявлять износ подшипников и другие проблемы, предотвращая аварийные остановки и сокращая время простоя турбин. В результате, выработка электроэнергии увеличилась на 5%, а затраты на техническое обслуживание снизились на 15%. [Источник: (вымышленный, для примера)]

Кейс 2: Снижение затрат на ремонт станков с ЧПУ на производстве

Производственное предприятие внедрило систему мониторинга состояния станков с ЧПУ на основе данных с датчиков вибрации и тока. Это позволило выявлять износ шестерен и других деталей, предотвращая поломки и сокращая время простоя станков. В результате, затраты на ремонт станков снизились на 20%, а производительность предприятия увеличилась на 10%. [Источник: (вымышленный, для примера)]

Что дальше?

Инвестиции в системы мониторинга состояния оборудования – это стратегически важное решение для любого предприятия, стремящегося к повышению эффективности, безопасности и надежности своих операций. Не стоит откладывать внедрение этих технологий на потом. Начните с анализа своих потребностей, выберите подходящую систему мониторинга и начните получать выгоду уже сегодня! Помните, профилактика всегда дешевле ремонта!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

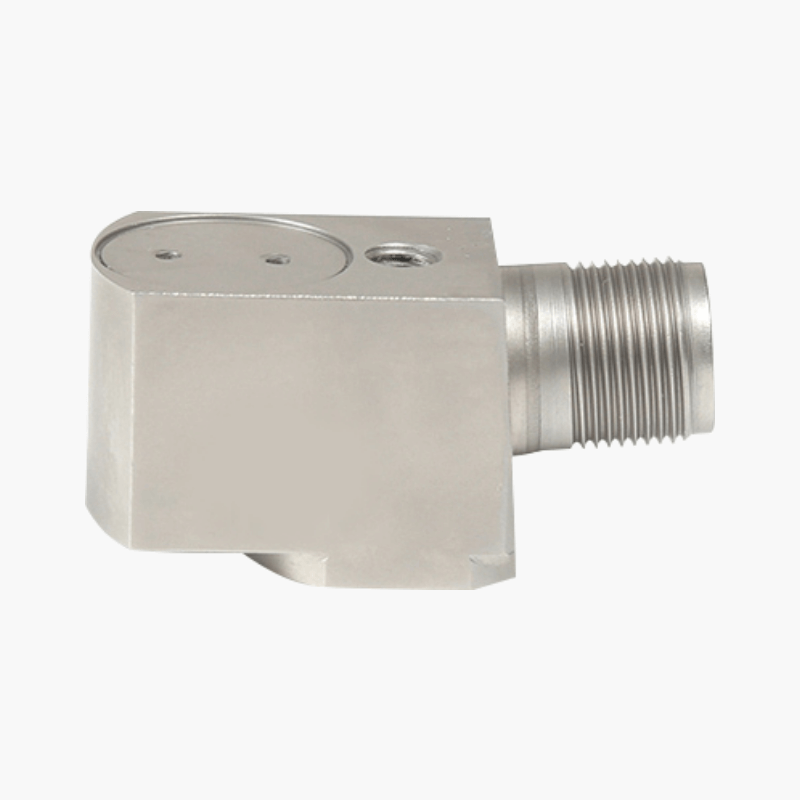

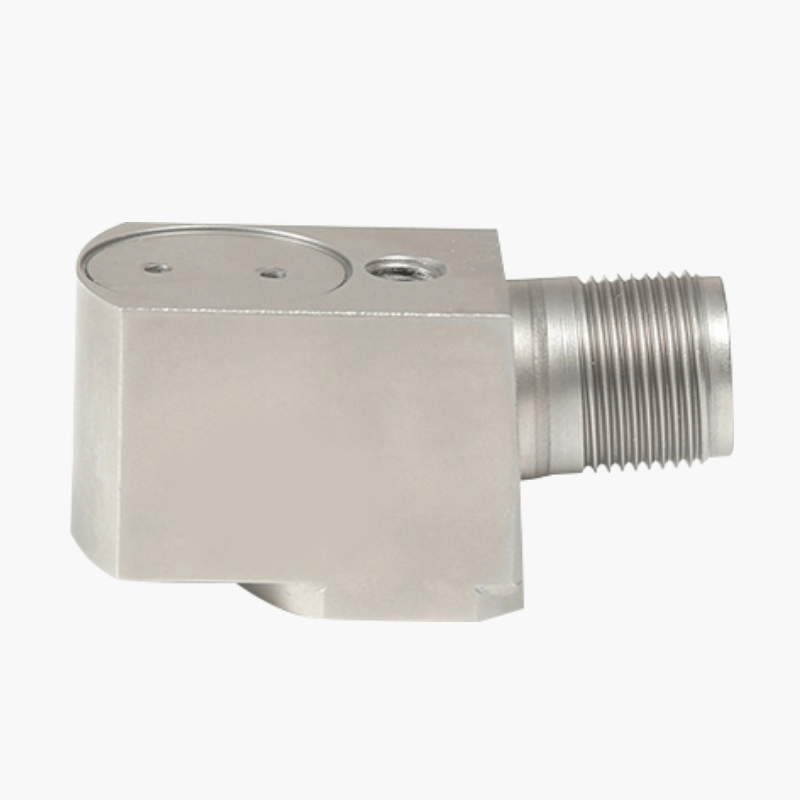

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45 -

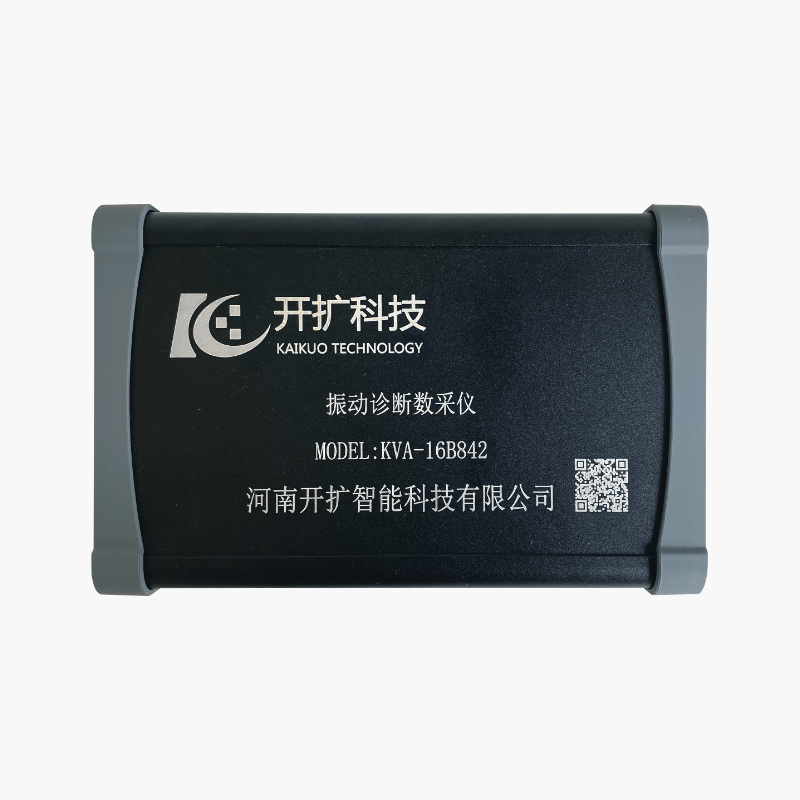

Цифровой пробоотборник для вибродиагностики KVA-16B842

Цифровой пробоотборник для вибродиагностики KVA-16B842 -

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV -

Беспроводной виброприемник-KW1

Беспроводной виброприемник-KW1 -

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA -

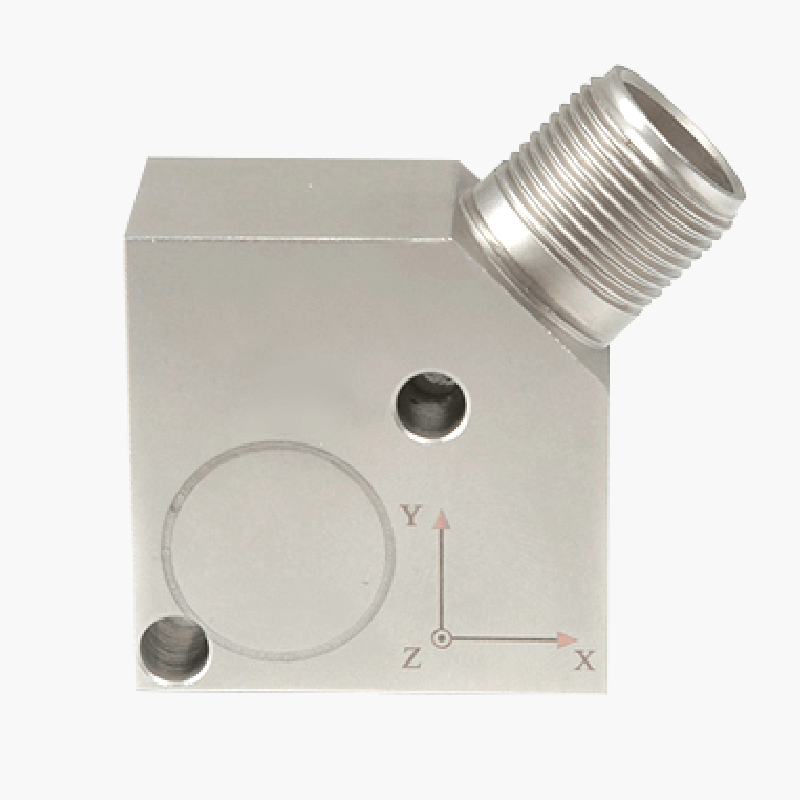

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201 -

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20 -

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401 -

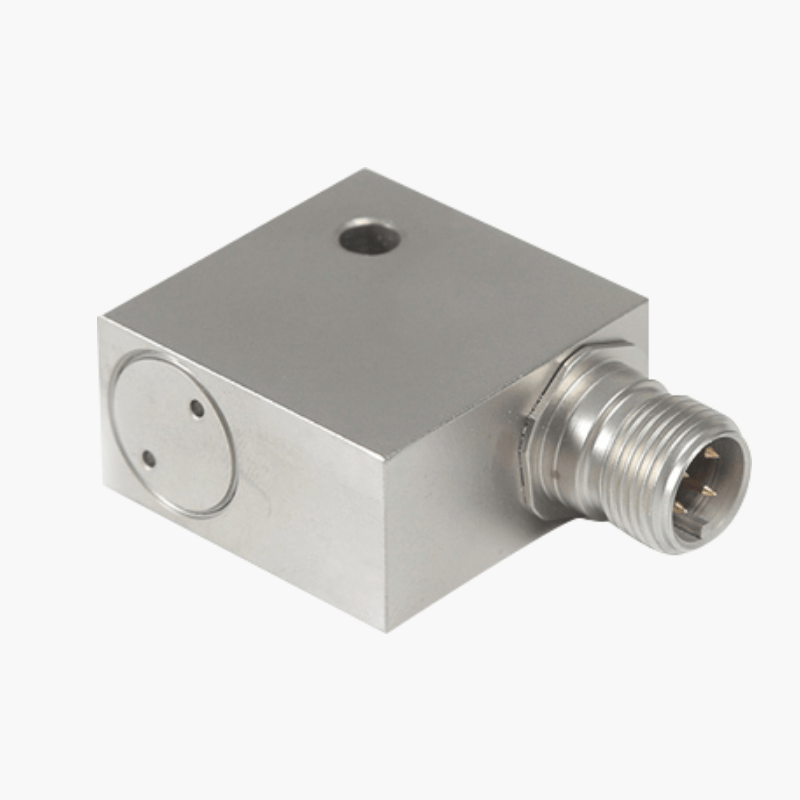

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA15010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA15010 -

Ручной прибор для точечного контроля

Ручной прибор для точечного контроля -

.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100

Связанный поиск

Связанный поиск- Цена удаленного шлюза

- Установки для датчиков вибрации температуры

- Диагностика механических неисправностей

- Цена промышленной интеллектуальной инспекционной технологии 5g

- Производитель решений по управлению полным жизненным циклом оборудования для дискретного производства

- Поставщики шлюзов opc ua

- Цена датчика коленчатого вала

- Производители устройств сбора данных для датчиков вибрации

- Производитель шлюзов для пограничных вычислений

- Ведущий покупатель шлюзов для умных городов

-KA110158T-PT100.png)