Мониторинг исправного состояния оборудования

Вы когда-нибудь задумывались, сколько денег теряют компании из-за неожиданных поломок оборудования? Это не просто ремонт – это простои производства, упущенная прибыль, потеря репутации и, конечно же, стресс. Мониторинг исправного состояния оборудования – это не просто модное слово, а жизненно необходимая практика для любой организации, которая хочет оптимизировать свои процессы и избежать серьезных финансовых потерь. В этой статье мы поговорим о том, как правильно организовать мониторинг, какие инструменты использовать и какие преимущества это дает. Мы рассмотрим различные подходы, от простых ручных проверок до комплексных систем, основанных на искусственном интеллекте. Готовы погрузиться в тему?

Зачем нужен мониторинг состояния оборудования? – Это не просто 'на всякий случай'

Может показаться, что мониторинг – это избыточная трата ресурсов, но на самом деле это инвестиция в стабильность и эффективность бизнеса. Подумайте сами: своевременное обнаружение потенциальных проблем позволяет провести профилактическое обслуживание, избежать дорогостоящего ремонта и длительных простоев. Это особенно важно для критически важного оборудования, без которого невозможно функционирование предприятия.

Представьте себе производственную линию, где внезапно выходит из строя ключевой станок. Производство останавливается, заказы не выполняются, сотрудники перегружены. Стоимость простоя может достигать огромных сумм! Регулярный мониторинг исправного состояния оборудования позволяет избежать подобных ситуаций. Это как страховка от неприятностей, только гораздо эффективнее.

Какие конкретные выгоды приносит мониторинг? Во-первых, это снижение затрат на ремонт и обслуживание. Во-вторых, увеличение срока службы оборудования. В-третьих, повышение производительности и эффективности работы предприятия. И, наконец, улучшение безопасности труда.

Какие методы мониторинга существуют? – От визуального осмотра до IoT

Существует множество способов отслеживать состояние оборудования, и выбор зависит от типа оборудования, бюджета и требований к точности. Давайте рассмотрим основные подходы:

Ручной осмотр – классика жанра

Это самый простой и доступный способ мониторинга. Регулярные визуальные осмотры, проверка уровней жидкостей, измерительные контрольные тесты – все это требует времени и внимания, но позволяет выявить очевидные проблемы.

Например, осмотр насосов в системе водоснабжения может выявить утечки или повреждения корпусов. Регулярная проверка вибрации электродвигателей может помочь обнаружить дисбаланс или износ подшипников. Это базовый уровень, но он необходим для поддержания оборудования в рабочем состоянии.

Визуальный мониторинг с использованием камер и систем видеонаблюдения

В дополнение к ручному осмотру, можно использовать камеры для непрерывного наблюдения за состоянием оборудования. Это позволяет отслеживать изменения, которые могут быть незаметны при обычном осмотре. Например, можно использовать тепловизоры для выявления перегревающихся компонентов.

Специализированные системы видеонаблюдения с аналитикой могут автоматически обнаруживать аномалии, такие как изменение цвета, появление трещин или течи. Это особенно полезно для мониторинга критически важных процессов, где даже небольшие отклонения могут привести к серьезным последствиям.

Аудиомониторинг – слушаем, что говорят машины

Иногда оборудование 'говорит' нам о себе с помощью звуков. Шум, скрип, стук – все это может быть признаком неисправности. Аудиомониторинг позволяет записывать звуки работы оборудования и анализировать их для выявления аномалий.

Например, использование микрофонов для мониторинга работы компрессора может выявить утечки воздуха или повреждение клапанов. Анализ звукового спектра позволяет определить тип неисправности и оценить ее серьезность.

Интернет вещей (IoT) – будущее за подключенным оборудованием

IoT – это самый современный и эффективный способ мониторинга. С помощью датчиков, установленных на оборудовании, можно собирать данные о различных параметрах, таких как температура, вибрация, давление, ток и т.д. Эти данные передаются по сети в систему управления, где анализируются и визуализируются.

Современные системы мониторинга исправного состояния оборудования на базе IoT позволяют не только отслеживать текущее состояние оборудования, но и прогнозировать его будущие потребности в обслуживании. Это позволяет планировать ремонт заранее, избегать неожиданных простоев и оптимизировать затраты.

Какие показатели важно отслеживать? – Ключевые метрики для оценки состояния

Выбор показателей для мониторинга зависит от типа оборудования, но есть несколько общих метрик, которые важны для любой системы:

- Температура: Повышенная температура может указывать на перегрузку, трение или неисправность системы охлаждения.

- Вибрация: Увеличенная вибрация может указывать на дисбаланс, износ подшипников или другие проблемы.

- Давление: Неправильное давление может указывать на утечку, перегрузку или неисправность клапанов.

- Ток: Изменение тока может указывать на перегрузку, короткое замыкание или неисправность электродвигателя.

- Уровень масла: Низкий уровень масла может указывать на утечку или неисправность системы смазки.

Важно не просто собирать данные, но и анализировать их. С помощью алгоритмов машинного обучения можно выявлять аномалии и прогнозировать поломки.

Решения для мониторинга – от простых программ до комплексных платформ

На рынке существует множество решений для мониторинга оборудования, как программных, так и аппаратных. Вот несколько примеров:

- Простые программы для мониторинга: Такие программы позволяют собирать данные с оборудования с помощью ручного ввода или подключенных датчиков и визуализировать их в виде графиков и диаграмм. Они подходят для небольших предприятий с ограниченным бюджетом.

- Специализированные платформы для мониторинга: Эти платформы предоставляют более широкий набор функций, таких как прогнозирование поломок, управление техническим обслуживанием и отчетность. Они подходят для средних и крупных предприятий.

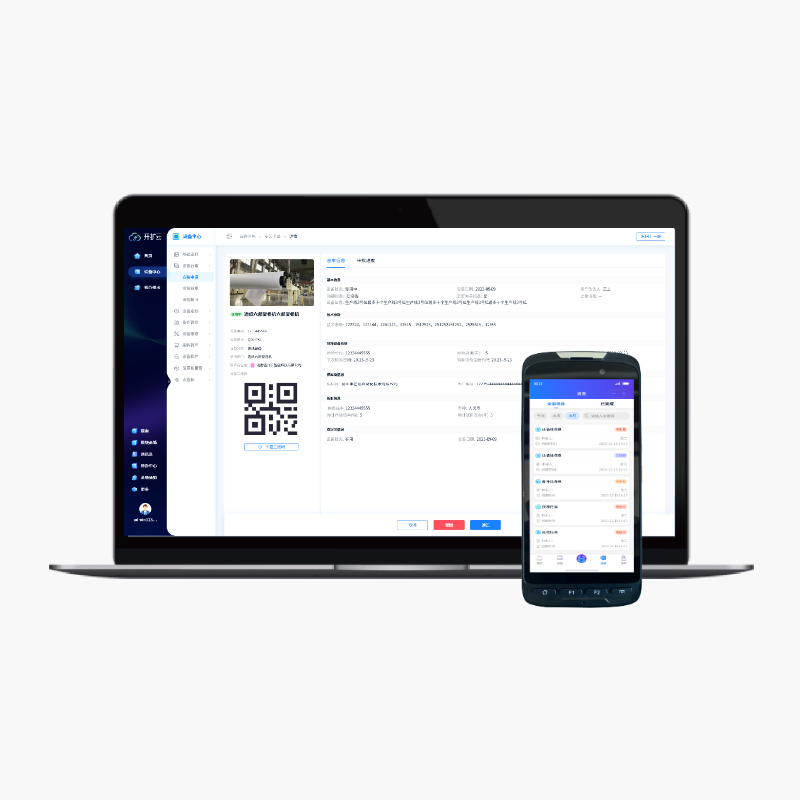

- IoT-платформы для промышленного мониторинга: Эти платформы позволяют подключать и управлять большим количеством оборудования, собирать данные с различных датчиков и анализировать их в режиме реального времени. Они подходят для предприятий с большим количеством критически важного оборудования.

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? предлагает широкий спектр решений для мониторинга исправного состояния оборудования, включая аппаратное и программное обеспечение. (https://www.kaikuo.ru/) Они специализируются на разработке и внедрении комплексных систем мониторинга, которые позволяют предприятиям оптимизировать свои процессы и избежать дорогостоящих простоев.

Прогноз поломок – превзойдите ожидания!

Самая перспективная тенденция в области мониторинга оборудования – это прогнозные аналитические модели. Используя алгоритмы машинного обучения и большие данные, можно прогнозировать вероятность поломки оборудования за несколько дней или даже недель до ее наступления. Это дает возможность заранее планировать ремонт, закупать запчасти и избегать неожиданных простоев.

Например, можно использовать данные о температуре, вибрации и давлении для прогнозирования поломки электродвигателя. Или можно использовать данные о скорости вращения, нагрузке и температуре для прогнозирования поломки редуктора.

Прогнозирование поломок – это не просто научный интерес, это реальная возможность повысить эффективность работы предприятия и увеличить его прибыль. И это уже не фантастика, а реальность, доступная благодаря современным технологиям.

Не стоит откладывать внедрение системы мониторинга исправного состояния оборудования на потом. Это инвестиция в будущее вашего бизнеса, которая окупится многократно! У вас есть выбор – либо ждать поломки и терять деньги, либо заранее предотвратить ее и сохранить свою прибыль. Выбор за вами!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

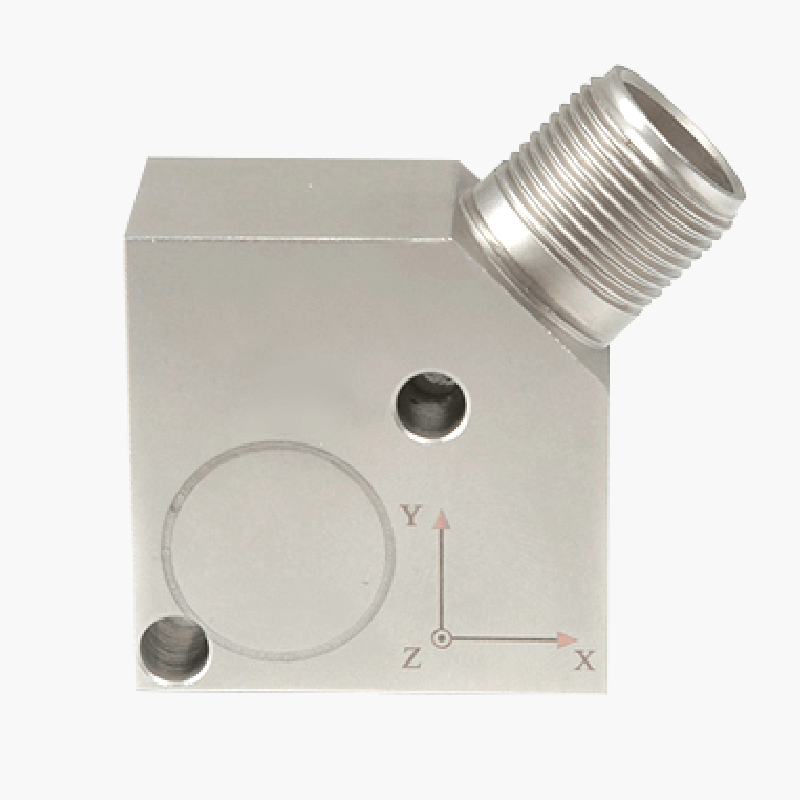

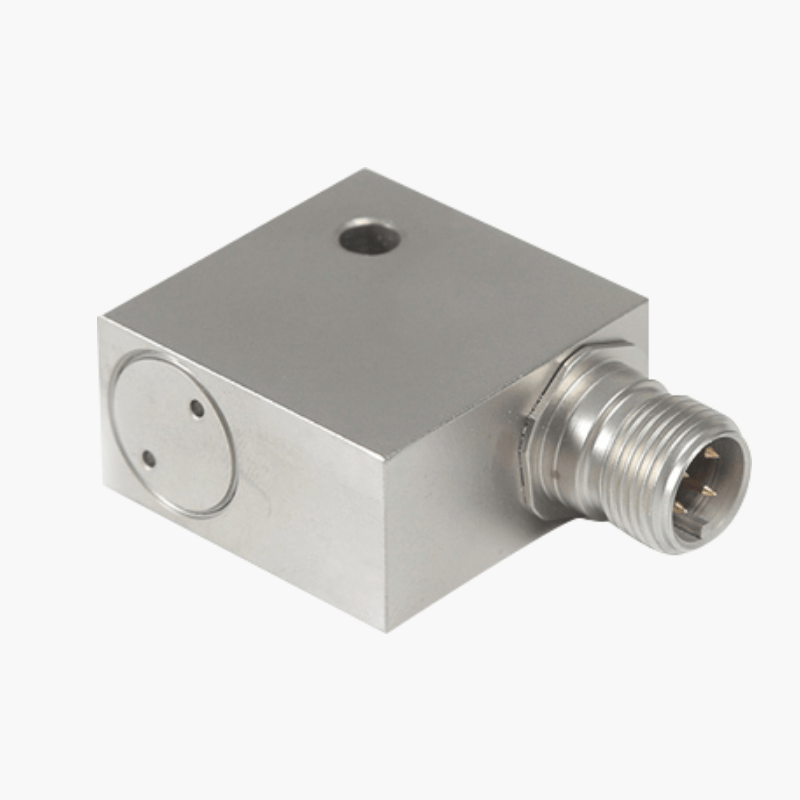

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA31004

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA31004 -

Портативный прецизионный диагностический анализатор вибрации

Портативный прецизионный диагностический анализатор вибрации -

-KA110158T-PT100.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100 -

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100 -

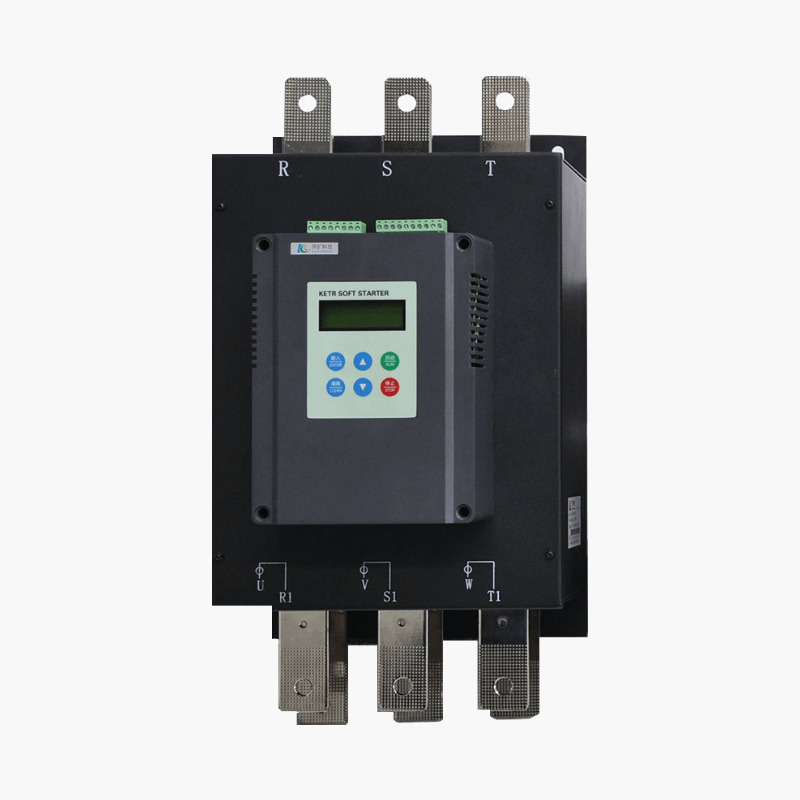

Высоковольтный твердотельный пускатель плавного пуска KKMV

Высоковольтный твердотельный пускатель плавного пуска KKMV -

Защита двигателя-EMP2100

Защита двигателя-EMP2100 -

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100 -

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении -

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209 -

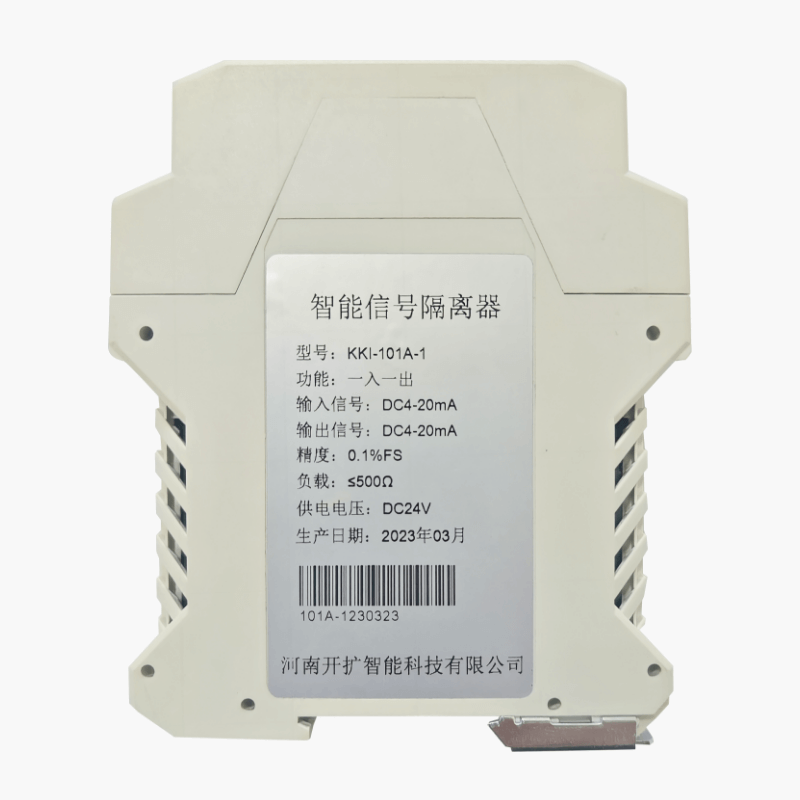

Интеллектуальный изолятор серии KKI-10

Интеллектуальный изолятор серии KKI-10 -

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA -

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321

Связанный поиск

Связанный поиск- Поставщики датчиков ускорения

- Поставщики системы управления состоянием оборудования

- Реле защиты от заклинивания

- Ведущий покупатель систем дистанционного считывания показаний интеллектуальных счетчиков

- Поставщики шлюзов wi-fi

- Завод высокоточных ручных точечных инспекторов

- Пьезоэлектрический датчик

- Температурно-вибрационный регистратор

- Производители проводных датчиков вибрации

- Ведущий покупатель шлюзов rs485