Мониторинг состояния оборудования в режиме реального времени

Представьте себе ситуацию: на производственной линии внезапно останавливается станок. Производство встало, потери времени и денег растут с каждой минутой. Или, что хуже, поломка оборудования приводит к аварии и серьезным последствиям. Этого можно избежать, если использовать систему мониторинга состояния оборудования в режиме реального времени. Но что это такое, какие возможности она предоставляет и как выбрать подходящую?

Почему важен мониторинг состояния оборудования?

В современном мире, где автоматизация и цифровизация проникают во все сферы деятельности, надежность оборудования – это критически важный фактор успеха. Простое техническое обслуживание больше не достаточно. Нужен непрерывный контроль, который позволит выявлять потенциальные проблемы на ранних стадиях, предотвращать поломки и оптимизировать процессы.

Традиционные методы контроля, такие как периодические осмотры и ручной сбор данных, часто оказываются неэффективными. Они не позволяют своевременно реагировать на изменения в состоянии оборудования и не дают полной картины происходящего. Мониторинг состояния оборудования в режиме реального времени – это совершенно другой подход, который позволяет получать актуальную информацию о состоянии оборудования в любой момент времени.

Какие конкретные преимущества это дает?

- Снижение простоев: Оперативное выявление и устранение неисправностей позволяет минимизировать время простоя оборудования.

- Повышение эффективности технического обслуживания: Переход от планово-предупредительного обслуживания к обслуживанию по состоянию (Condition-Based Maintenance - CBM) позволяет оптимизировать затраты на обслуживание и продлить срок службы оборудования.

- Улучшение безопасности: Своевременное обнаружение аномалий и потенциально опасных ситуаций позволяет предотвратить аварии и защитить персонал.

- Оптимизация ресурсов: Анализ данных мониторинга позволяет выявлять узкие места в работе оборудования и оптимизировать использование ресурсов.

Какие технологии используются для мониторинга состояния оборудования?

Существует несколько технологий, которые используются для мониторинга состояния оборудования. Выбор конкретной технологии зависит от типа оборудования, бюджета и требований к точности и надежности.

Вибрационный мониторинг

Основан на измерении вибраций, возникающих в процессе работы оборудования. Изменение вибрационной картины может указывать на износ подшипников, дисбаланс валов и другие неисправности. Этот метод особенно эффективен для мониторинга вращающегося оборудования, такого как двигатели, насосы и компрессоры. Для вибрационного мониторинга используются различные датчики: акселерометры, виброметры, ультразвуковые датчики.

Термография

Позволяет обнаруживать перегрев оборудования. С помощью тепловизора можно увидеть распределение температуры по поверхности оборудования и выявить участки, где происходят аномальные процессы. Термография часто используется для мониторинга электрических соединений, двигателей, трансформаторов и других компонентов, работающих под нагрузкой. Например, можно сразу увидеть перегретый контакт или поврежденный изолятор. Это позволяет принять меры до того, как произойдет серьезная поломка. [https://www.kaikuo.ru/termografiya-monitoringa-oborudovaniya](https://www.kaikuo.ru/termografiya-monitoringa-oborudovaniya)

Аудиовизуальный мониторинг

Запись и анализ звуков, издаваемых оборудованием, может выявить признаки износа или неисправности. Например, свист или гул могут указывать на утечку воздуха или повреждение лопастей вентилятора. Этот метод может быть особенно полезен для мониторинга оборудования, работающего в шумных условиях.

Мониторинг электромагнитных параметров

Позволяет контролировать состояние электрических цепей и компонентов. Измерение напряжения, тока, частоты и других параметров может выявить короткие замыкания, обрывы цепей и другие неисправности. Этот метод часто используется для мониторинга электрооборудования, такого как двигатели, трансформаторы и распределительные щиты.

Системы контроля смазки

Анализ состояния смазочного материала может предоставить ценную информацию о состоянии оборудования. Изменение цвета, консистенции или наличия частиц в смазке может указывать на износ подшипников, коррозию и другие неисправности. Системы контроля смазки позволяют своевременно замещать смазку и предотвращать поломки.

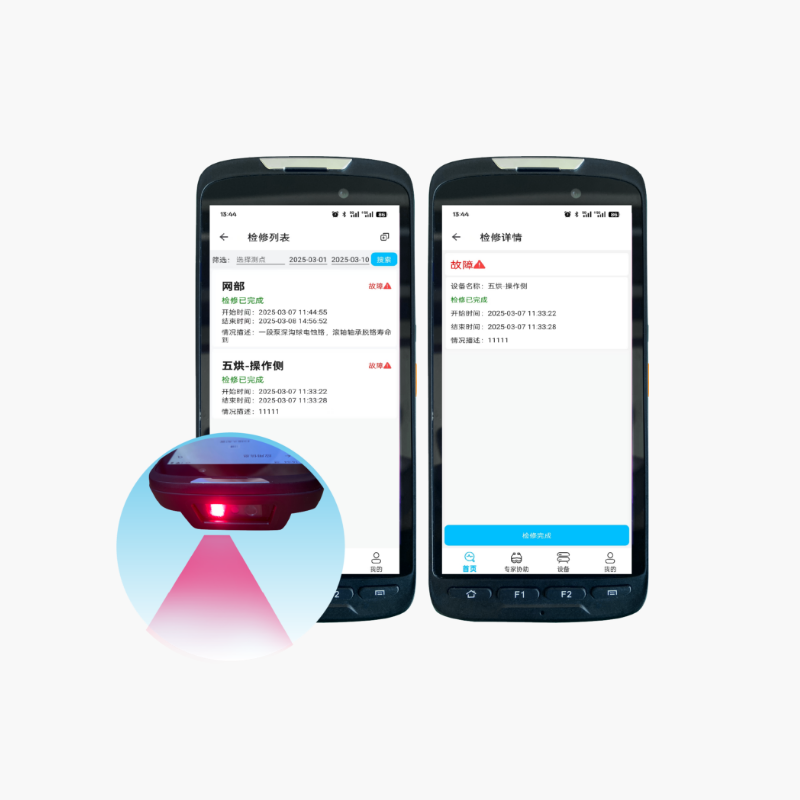

Пример использования системы мониторинга состояния оборудования

Представьте себе производственную линию по изготовлению деталей. На ней установлены несколько станков с ЧПУ. Каждый станок оснащен датчиками вибрации и термографии. Данные с датчиков передаются на центральный сервер, где они анализируются с помощью специального программного обеспечения. Система автоматически выявляет аномалии и отправляет уведомления ответственным специалистам. Это позволяет оперативно реагировать на проблемы, предотвращать простои и оптимизировать работу станков. Компания ООО?Хэнань?Кайко?Интеллектуальные?Технологии? предлагает комплексные решения для мониторинга состояния оборудования в режиме реального времени, включая разработку и внедрение индивидуальных систем, обучение персонала и техническую поддержку. [https://www.kaikuo.ru/uslugi-monitoringa-oborudovaniya](https://www.kaikuo.ru/uslugi-monitoringa-oborudovaniya)

Что важно учитывать при выборе системы мониторинга состояния оборудования?

При выборе системы мониторинга состояния оборудования в режиме реального времени необходимо учитывать несколько факторов:

- Тип оборудования: Система должна быть адаптирована к типу оборудования, которое необходимо контролировать.

- Требования к точности и надежности: Система должна обеспечивать достаточную точность и надежность измерений.

- Стоимость: Система должна соответствовать вашему бюджету.

- Простота использования: Система должна быть простой в использовании и понятной для персонала.

- Возможности интеграции: Система должна интегрироваться с существующими системами управления производством (MES) и другими системами.

Заключение

Мониторинг состояния оборудования в режиме реального времени – это инвестиция в будущее вашего бизнеса. Он позволяет снизить затраты на обслуживание, повысить эффективность производства и обеспечить безопасность персонала. Внедрение такой системы – это не просто тренд, а необходимость для компаний, которые стремятся оставаться конкурентоспособными в современном мире. Используйте современные технологии, такие как вибрационный мониторинг, термография и другие, чтобы защитить свои активы и обеспечить бесперебойную работу производства. Помните, профилактика всегда дешевле ремонта!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

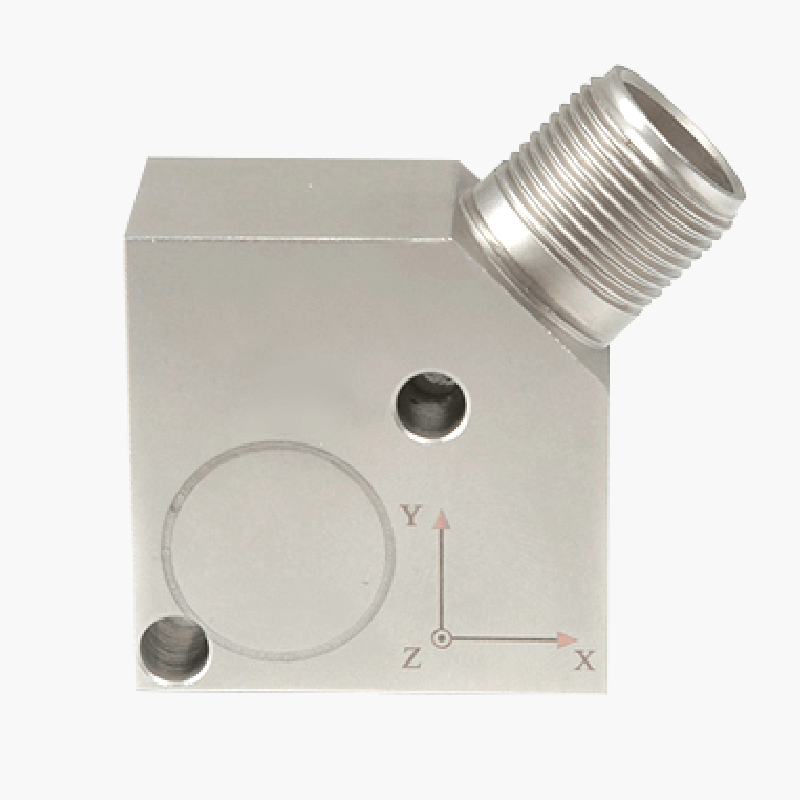

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20 -

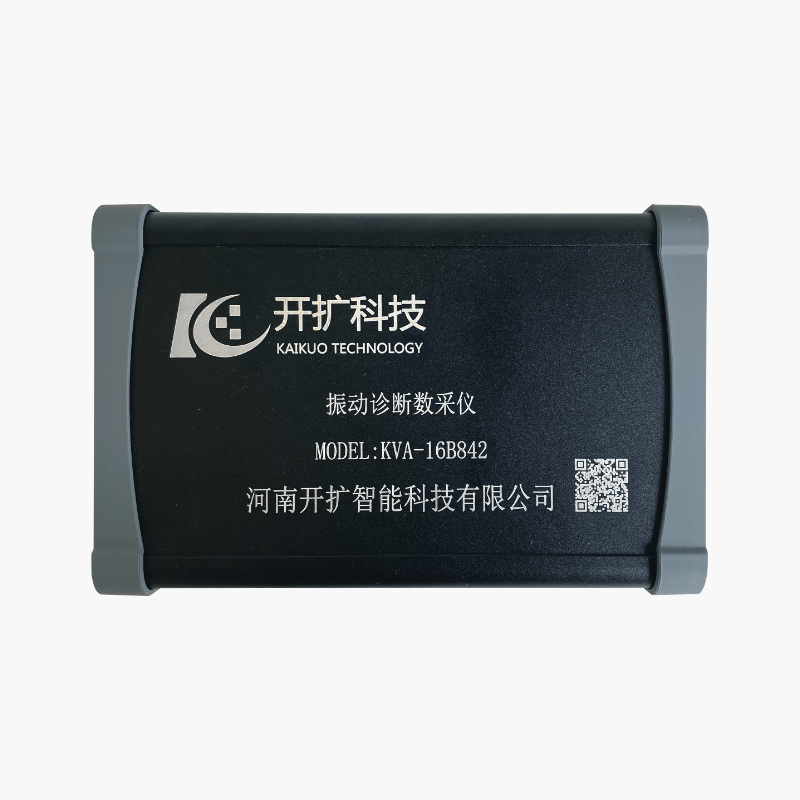

Цифровой пробоотборник для вибродиагностики KVA-16B842

Цифровой пробоотборник для вибродиагностики KVA-16B842 -

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321 -

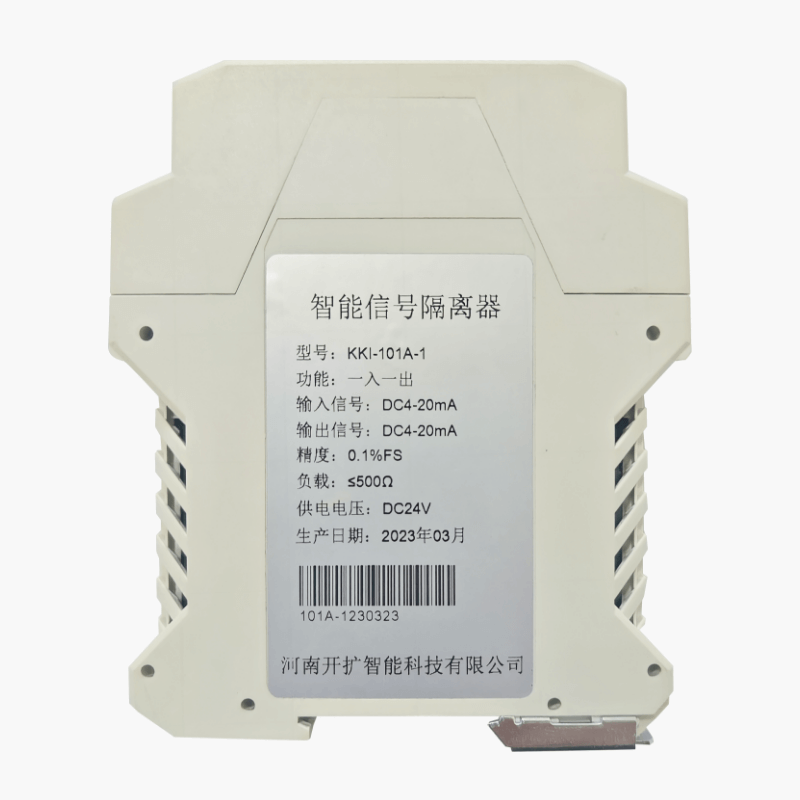

Интеллектуальный изолятор серии KKI-10

Интеллектуальный изолятор серии KKI-10 -

Беспроводной интеллектуальный шлюз-KT100

Беспроводной интеллектуальный шлюз-KT100 -

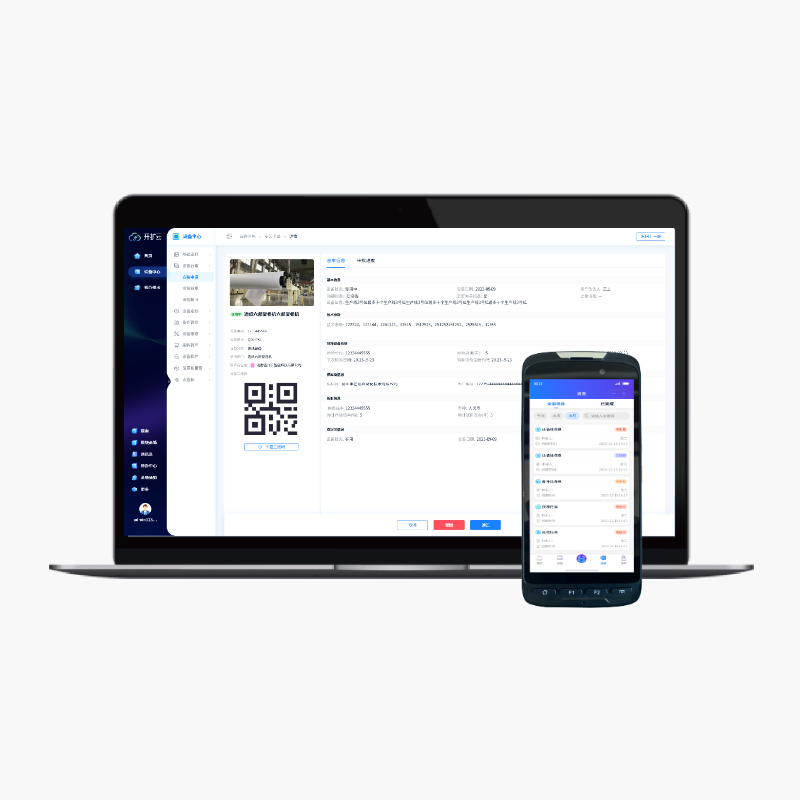

Интеллектуальная система контроля

Интеллектуальная система контроля -

Управление жизненным циклом оборудования

Управление жизненным циклом оборудования -

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209 -

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100 -

Защита двигателя-EMP2100

Защита двигателя-EMP2100 -

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10404

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10404 -

Беспроводной виброприемник-KW1

Беспроводной виброприемник-KW1

Связанный поиск

Связанный поиск- Завод системы управления визуализацией жизненного цикла оборудования

- Ведущие покупатели датчиков скорости 4

- Установки для трехосевых датчиков

- Цена виброшлюза

- Завод датчика температуры

- Поставщики приборов для диагностики вибрации зубчатых передач

- Поставщики беспроводных интеллектуальных шлюзов

- Отладочный шлюз

- Поставщики датчиков ускорения

- Система удаленного мониторинга на протяжении всего жизненного цикла оборудования