Портативный диагностический прибор для точечного контроля

В современном мире, где качество продукции и надежность соединений играют ключевую роль, портативный диагностический прибор для точечного контроля становится незаменимым инструментом для специалистов различных отраслей. От автомобильной промышленности и авиастроения до производства электроники и машиностроения – необходимость в быстром и точном определении дефектов и слабых мест в конструкциях и соединениях растет с каждым днем. Но как выбрать подходящий прибор из огромного разнообразия представленных на рынке? В этой статье мы рассмотрим ключевые аспекты, на которые стоит обратить внимание при выборе, а также познакомимся с популярными моделями и их возможностями. Готовы погрузиться в мир точного контроля качества?

Зачем нужен портативный диагностический прибор для точечного контроля?

Прежде чем говорить о конкретных моделях, давайте разберемся, зачем вообще нужен такой прибор. Если говорить простым языком, то он помогает обнаружить дефекты, скрытые от обычного взгляда. Представьте себе ситуацию: вы производите детали для автомобильной промышленности. Каждый шов, каждое соединение должно быть безупречным. Ошибка в одном месте может привести к серьезным последствиям. И здесь на помощь приходит портативный диагностический прибор для точечного контроля. Он позволяет быстро и эффективно выявлять микротрещины, дефекты сварки, неплотности соединений и другие скрытые проблемы, которые невозможно увидеть невооруженным глазом. И это не просто 'видеть' дефекты, а измерять их, классифицировать и делать выводы о безопасности и долговечности изделия.

Кроме того, портативные приборы существенно экономит время и ресурсы. Традиционные методы контроля качества, такие как визуальный осмотр или разрушающие испытания, часто занимают много времени и требуют значительных затрат. Портативный диагностический прибор для точечного контроля позволяет проводить проверку в режиме реального времени, не повреждая изделие и значительно ускоряя процесс контроля. Это особенно важно при массовом производстве, где время – деньги.

Какие типы портативных диагностических приборов существуют?

Существует несколько основных типов портативных диагностических приборов для точечного контроля, каждый из которых имеет свои особенности и области применения:

Ультразвуковые дефектоскопы

Это, пожалуй, самый распространенный тип приборов. Они используют ультразвуковые волны для обнаружения дефектов внутри материала. Ультразвуковые дефектоскопы особенно эффективны для обнаружения микротрещин, пористости и других внутренних дефектов в металлах, пластмассах и других материалах. Принцип работы основан на измерении времени прохождения ультразвуковых волн и их отражения от дефектов.

Пример использования: Контроль качества сварных швов в трубопроводах. Ультразвуковой дефектоскоп позволяет быстро и точно выявлять дефекты сварки, такие как пористость, трещины и неполное проплавление, обеспечивая безопасность и надежность трубопровода.

Преимущества: высокая чувствительность, возможность контроля больших объемов материала, неразрушающий метод.

Недостатки: сложность интерпретации результатов для неопытных пользователей, необходимость квалифицированного персонала.

Вихретоковые дефектоскопы

Вихретоковые дефектоскопы используются для обнаружения поверхностных и подповерхностных дефектов в проводящих материалах, таких как металлы. Они основаны на принципе возникновения вихревых токов в дефектах, вызванных переменным магнитным полем.

Пример использования: Обнаружение трещин и коррозии на поверхностях металлических конструкций, таких как мосты, корабли и стальные балки.

Преимущества: простота использования, высокая чувствительность к поверхностным дефектам, возможность контроля сложных геометрических форм.

Недостатки: ограниченная глубина обнаружения дефектов, необходимость в наличии проводящего материала.

Рентгеновские дефектоскопы

Рентгеновские дефектоскопы используют рентгеновские лучи для создания изображения внутренней структуры материала. Они позволяют обнаруживать внутренние дефекты, такие как включения, трещины и пористость. Однако, использование рентгеновских дефектоскопов требует соблюдения строгих мер безопасности из-за воздействия радиации.

Пример использования: Контроль качества сварных швов в авиационной промышленности, обнаружение дефектов в металлических деталях двигателей.

Преимущества: высокая точность, возможность обнаружения широкого спектра дефектов.

Недостатки: высокая стоимость, необходимость в специальном оборудовании и квалифицированном персонале, риски, связанные с воздействием радиации.

На что обратить внимание при выборе портативного диагностического прибора?

Выбор подходящего портативного диагностического прибора для точечного контроля – это ответственный процесс, который требует учета множества факторов. Вот несколько ключевых аспектов, на которые стоит обратить внимание:

- Тип дефектов, которые необходимо обнаруживать: В зависимости от типа дефектов, которые вы планируете обнаруживать, вам потребуется прибор с соответствующим принципом действия.

- Материал проверяемого изделия: Некоторые приборы лучше подходят для контроля определенных материалов. Например, ультразвуковые дефектоскопы хорошо работают с металлами, а вихретоковые – с проводящими материалами.

- Глубина контроля: Некоторые приборы позволяют обнаруживать дефекты на большой глубине, в то время как другие ограничены только поверхностным контролем.

- Размер и вес прибора: Если вам требуется портативный прибор, удобный для транспортировки, обратите внимание на его размер и вес.

- Интерфейс и простота использования: Прибор должен иметь удобный интерфейс и быть простым в использовании, чтобы его могли освоить специалисты без специального образования.

- Цена: Цена на портативный диагностический прибор для точечного контроля может варьироваться в широком диапазоне. Установите бюджет и выбирайте прибор, который соответствует вашим финансовым возможностям.

Рекомендации по эксплуатации и обслуживанию

Для обеспечения долгой и надежной работы портативного диагностического прибора для точечного контроля необходимо соблюдать правила эксплуатации и обслуживания. Регулярно проводите калибровку прибора, очищайте его от загрязнений и следите за состоянием кабелей и разъемов. Храните прибор в сухом и защищенном от пыли месте. Следуйте инструкциям производителя по эксплуатации и обслуживанию.

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? – один из ведущих производителей портативных диагностических приборов для точечного контроля. Они предлагают широкий ассортимент приборов, отвечающих самым высоким требованиям качества и надежности. (https://www.kaikuo.ru/) У них вы сможете найти решение для любого объема и сложности контроля, а также получить квалифицированную консультацию по выбору и эксплуатации прибора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

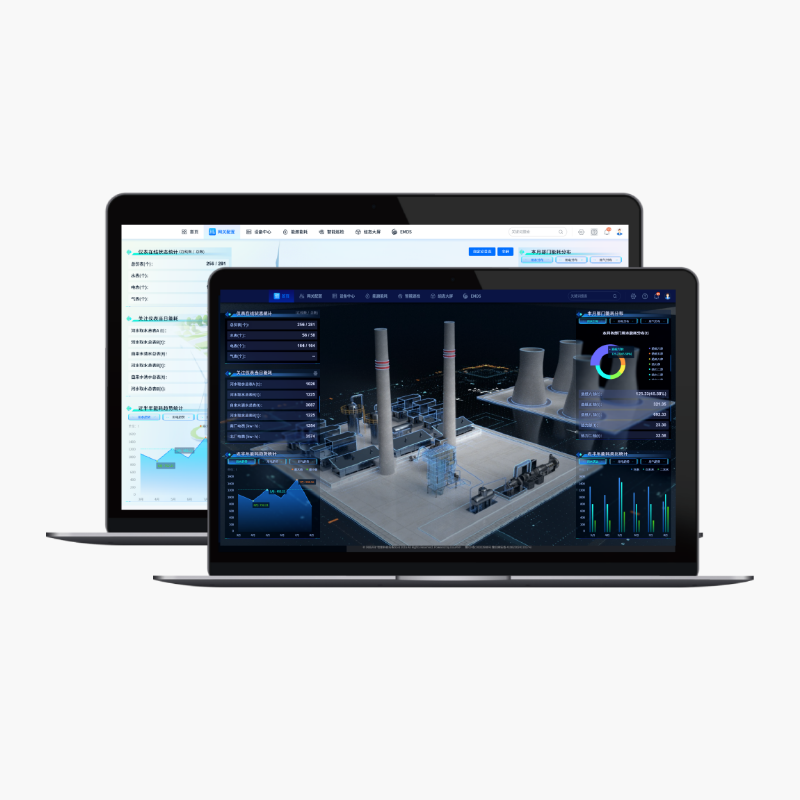

Интеллектуальная система контроля

Интеллектуальная система контроля -

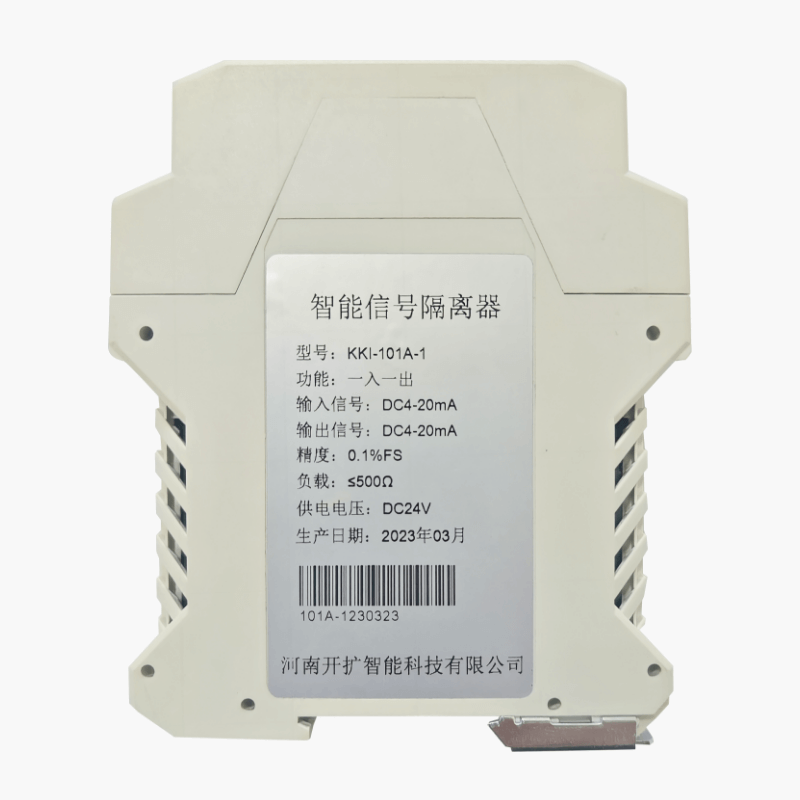

Интеллектуальный изолятор серии KKI-10

Интеллектуальный изолятор серии KKI-10 -

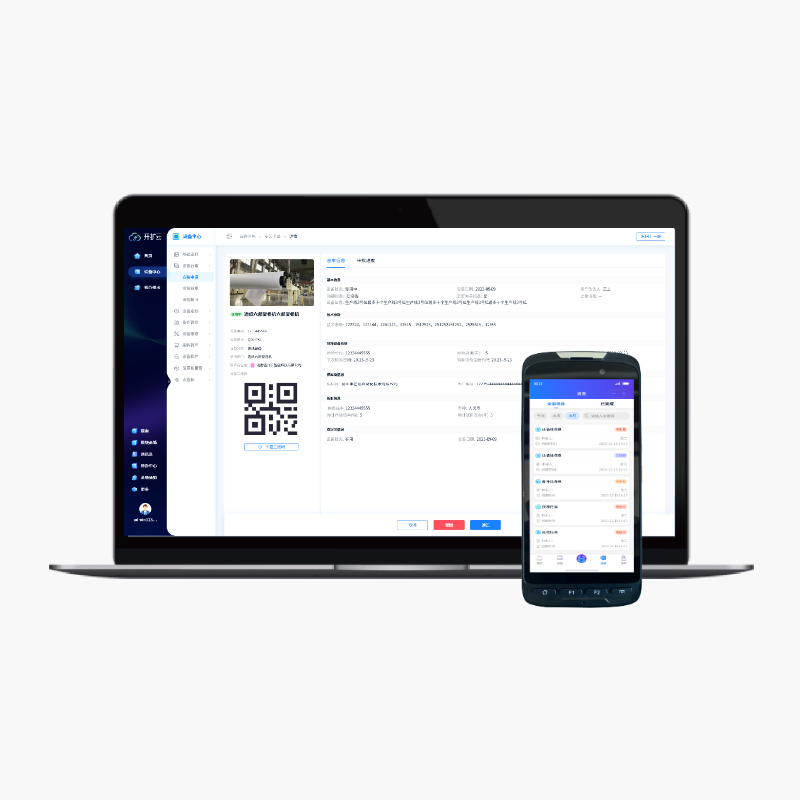

Ручной прибор для точечного контроля

Ручной прибор для точечного контроля -

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321 -

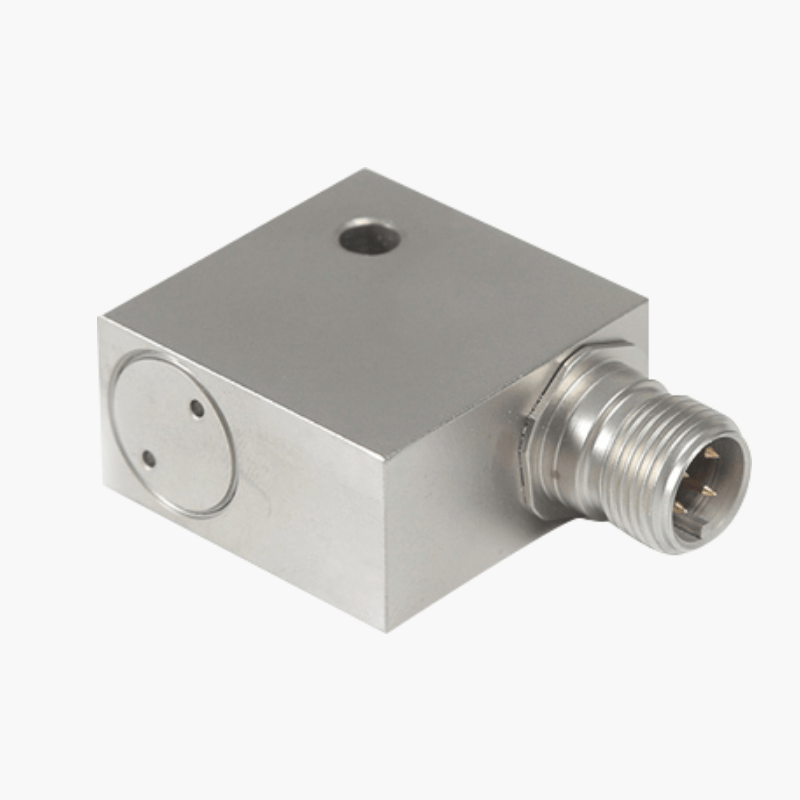

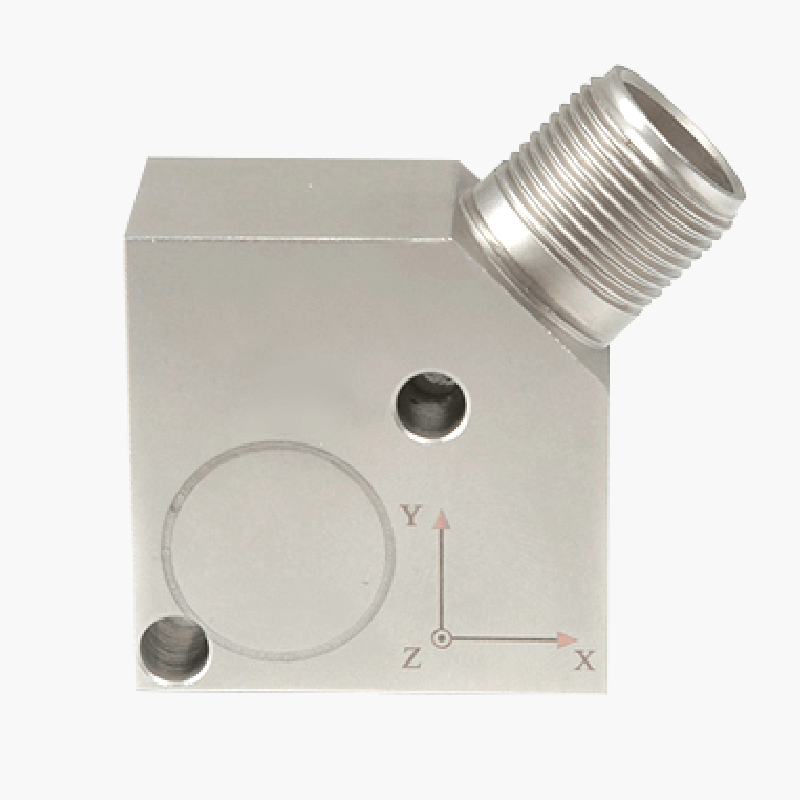

.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100 -

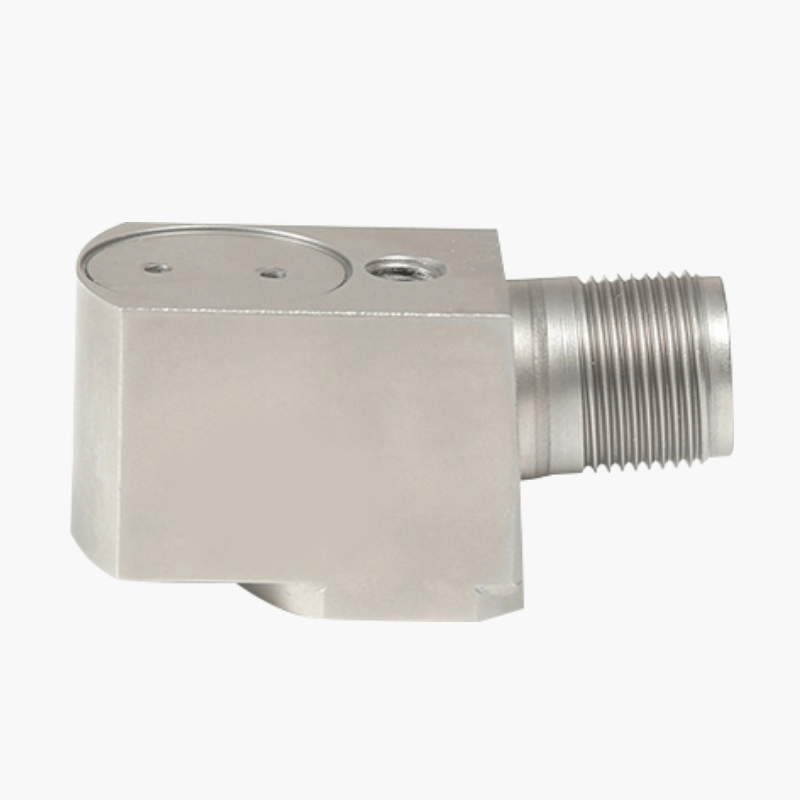

-KA110158T-PT100.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100 -

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA15010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA15010 -

Интеллектуальный шлюз-INGW01

Интеллектуальный шлюз-INGW01 -

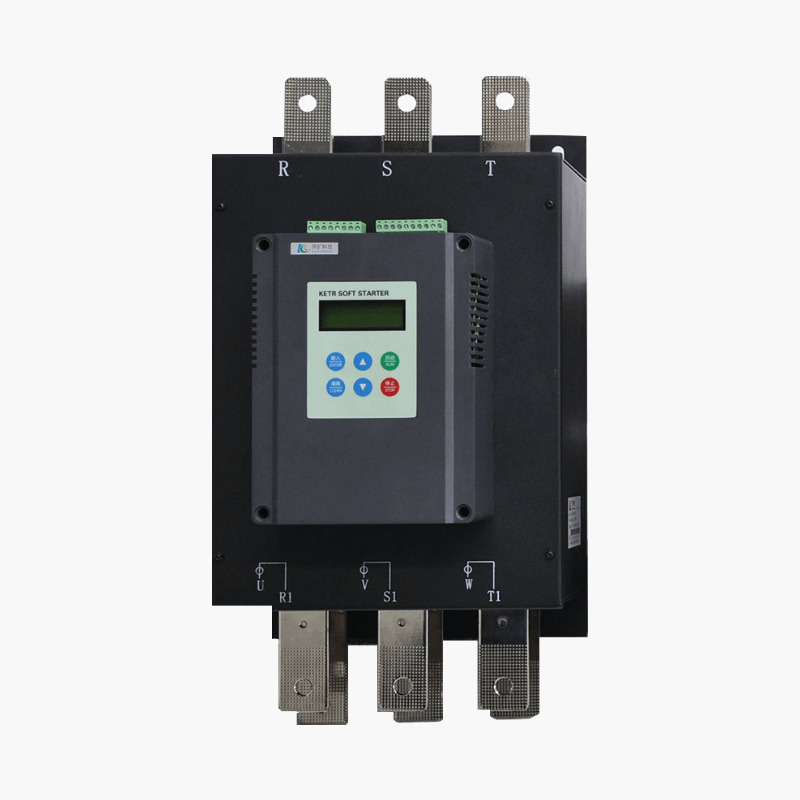

Плавный пускатель двигателя серии KETR

Плавный пускатель двигателя серии KETR -

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201 -

Портативный прецизионный диагностический анализатор вибрации

Портативный прецизионный диагностический анализатор вибрации

Связанный поиск

Связанный поиск- Преобразователь тока

- Цена виброшлюза

- Завод анализатора вибрации с функцией диагностики в реальном времени

- Гальванический изолятор аналоговых сигналов

- Система управления оборудованием

- Модуль сбора данных

- Ведущий покупатель решений по управлению жизненным циклом оборудования на основе больших данных

- Поставщики интеллектуальных шлюзов 5g

- Производители мэмс-датчиков

- Цена коллектора ускорений