Поставщики систем мониторинга работы оборудования

Современное производство – это сложная система, где от бесперебойной работы оборудования зависит прибыль и репутация компании. И вот тут на сцену выходят системы мониторинга работы оборудования. Но как выбрать оптимальное решение? Этот вопрос волнует многих, и сегодня мы разберемся, на что обращать внимание при выборе поставщика, какие системы существуют на рынке, и какие технологии сейчас наиболее актуальны.

Почему мониторинг оборудования – это необходимость?

Задумайтесь: поломка станка может остановить всю производственную линию, а неконтролируемый рост температуры в серверной – привести к потере данных. И это лишь малая часть проблем, которые могут возникнуть из-за неэффективного или отсутствующего контроля за состоянием оборудования. Системы мониторинга работы оборудования позволяют не только вовремя выявлять потенциальные проблемы, но и оптимизировать режимы работы, снижать затраты на обслуживание и продлевать срок службы дорогостоящего оборудования.

Например, в металлургии датчики вибрации и температуры позволяют предотвратить выход из строя прессов, а в пищевой промышленности - контролировать температуру хранения продуктов, избегая порчи и штрафов. Представьте, как много средств можно сэкономить, если заранее знать о проблеме, вместо того, чтобы столкнуться с дорогостоящим ремонтом или простоем производства!

Какие системы мониторинга существуют? Обзор основных типов

Существует огромное разнообразие систем мониторинга работы оборудования, и выбор конкретной зависит от специфики производства, типа оборудования и бюджета. Можно выделить несколько основных типов:

Промышленные системы мониторинга (IIoT)

Эти системы специально разработаны для мониторинга промышленного оборудования. Они отличаются высокой надежностью, устойчивостью к экстремальным условиям и возможностью интеграции с существующими производственными системами. В составе таких систем обычно присутствуют датчики температуры, вибрации, давления, расхода, датчики тока и напряжения, а также программное обеспечение для сбора и анализа данных.

В качестве примера можно привести системы от компаний Siemens, Schneider Electric и ABB. Они предлагают широкий спектр решений для различных отраслей промышленности, от нефтегазовой до машиностроения.

Облачные системы мониторинга

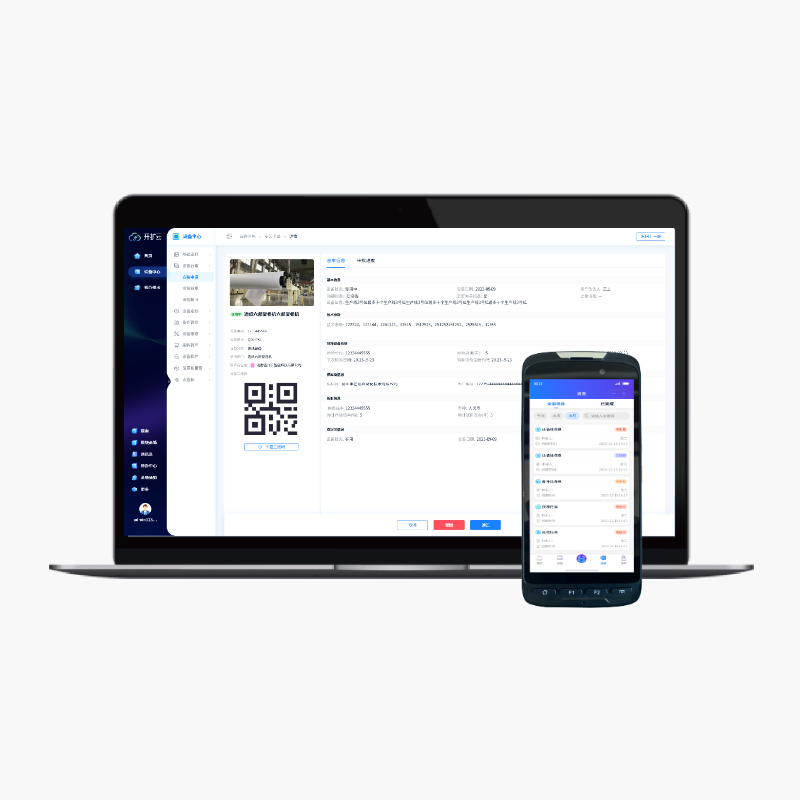

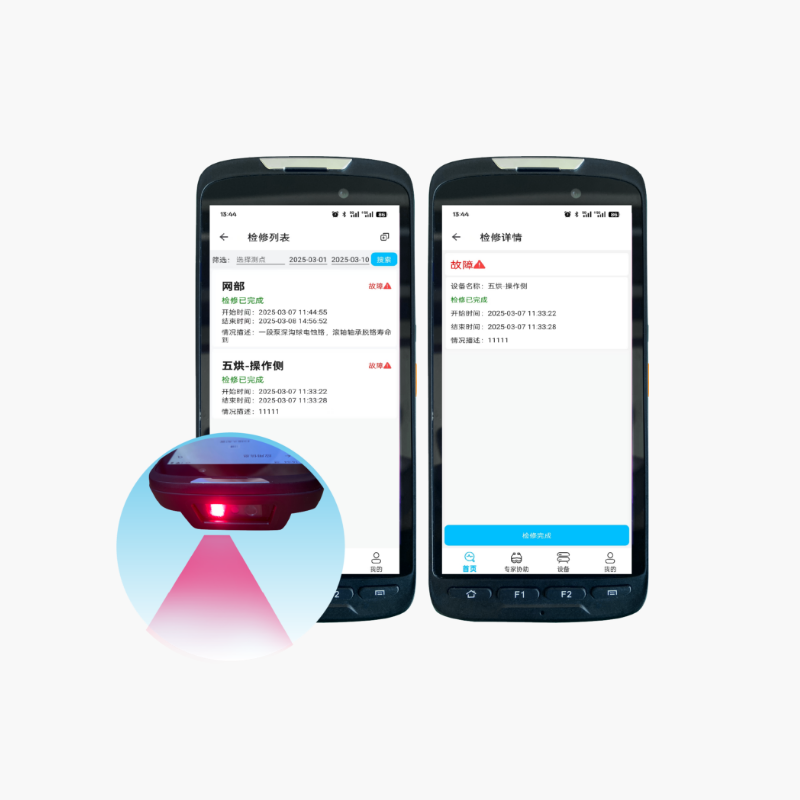

Облачные системы мониторинга позволяют собирать и анализировать данные с оборудования в режиме реального времени, используя облачные технологии. Это обеспечивает доступ к данным из любой точки мира и снижает затраты на обслуживание и инфраструктуру. Многие поставщики предлагают SaaS (Software as a Service) решения для мониторинга оборудования, которые можно легко развернуть и настроить.

Примером может служить платформа от ООО?Хэнань?Кайко?Интеллектуальные?Технологии? (https://www.kaikuo.ru/). Они предлагают комплексные решения для мониторинга работы оборудования с использованием облачных технологий и анализа данных. Особенно полезно это для компаний с распределенной инфраструктурой.

Локальные системы мониторинга

Локальные системы мониторинга устанавливаются непосредственно на производственном объекте и не требуют подключения к облаку. Они хорошо подходят для компаний, которые обеспокоены безопасностью данных или имеют ограниченный доступ к интернету. Однако локальные системы обычно менее гибкие и масштабируемые, чем облачные.

На что обращать внимание при выборе поставщика

Выбрать надежного поставщика систем мониторинга работы оборудования – задача не из легких. Вот на что стоит обратить внимание:

- Репутация компании: Почитайте отзывы о поставщике, посмотрите, какие проекты он реализовал, какие у него клиенты.

- Техническая поддержка: Убедитесь, что поставщик предлагает квалифицированную техническую поддержку и оперативное решение проблем.

- Масштабируемость: Система мониторинга должна быть масштабируемой, чтобы она могла расти вместе с вашим бизнесом.

- Интеграция: Убедитесь, что система мониторинга может быть интегрирована с существующими производственными системами, такими как MES, ERP и SCADA.

- Безопасность: Система мониторинга должна обеспечивать безопасность данных и защиту от несанкционированного доступа.

Реальные кейсы использования систем мониторинга

Давайте рассмотрим несколько примеров использования систем мониторинга работы оборудования в различных отраслях:

- Автомобильная промышленность: Системы мониторинга используются для контроля состояния станков с ЧПУ, роботов и конвейерных линий. Это позволяет предотвратить поломки и оптимизировать производственный процесс.

- Энергетика: Системы мониторинга используются для контроля состояния турбин, генераторов и трансформаторов. Это позволяет повысить эффективность работы электростанций и снизить затраты на обслуживание.

- Транспорт: Системы мониторинга используются для контроля состояния двигателей, трансмиссий и других компонентов транспортных средств. Это позволяет предотвратить аварии и повысить безопасность движения.

Технологии будущего: что нас ждет в сфере мониторинга оборудования?

Сфера мониторинга работы оборудования постоянно развивается, и в будущем нас ждет появление новых технологий, таких как искусственный интеллект (AI) и машинное обучение (ML). Эти технологии позволят анализировать данные с оборудования в режиме реального времени и прогнозировать поломки еще до того, как они произойдут. Это позволит снизить затраты на обслуживание и повысить надежность производства.

Например, алгоритмы машинного обучения могут анализировать данные о вибрации, температуре и давлении, чтобы выявить аномалии и предсказать выход из строя оборудования. Это позволяет планировать профилактические работы и избегать дорогостоящих простоев.

Более того, развитие технологий IoT и 5G позволит собирать данные с большого количества датчиков в режиме реального времени и передавать их на центральный сервер для анализа. Это создаст основу для создания интеллектуальных производственных систем, способных самостоятельно принимать решения и оптимизировать производственный процесс.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

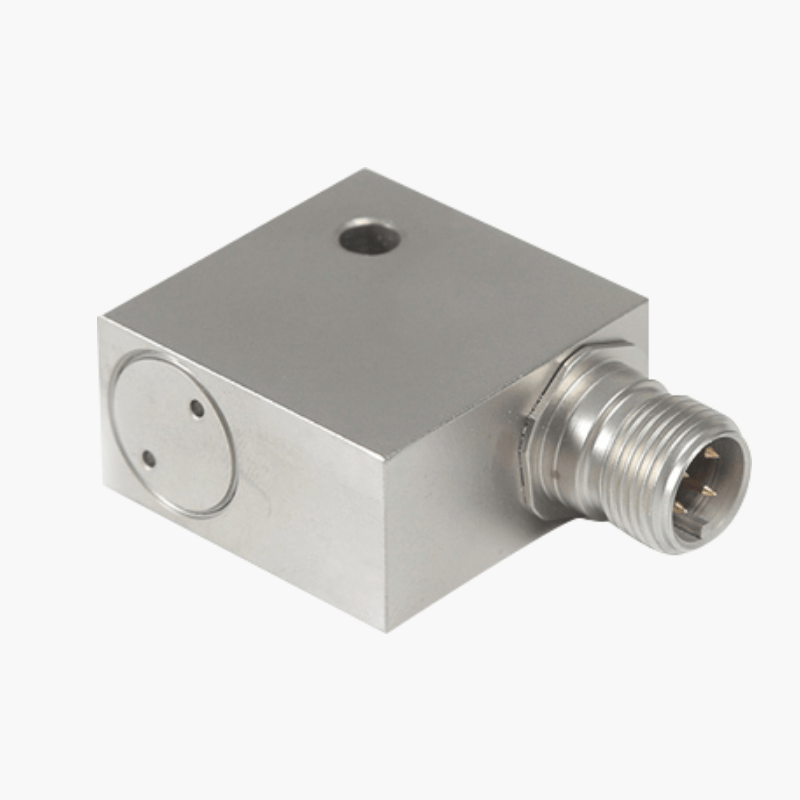

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20 -

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA -

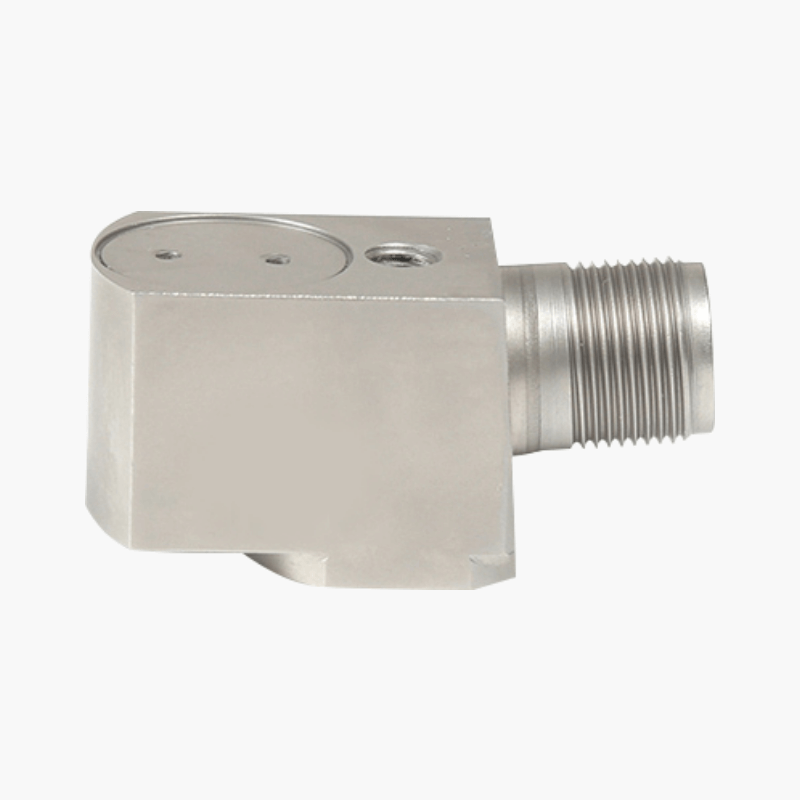

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45 -

Интеллектуальный шлюз-INGW01

Интеллектуальный шлюз-INGW01 -

Высоковольтный твердотельный пускатель плавного пуска KKMV

Высоковольтный твердотельный пускатель плавного пуска KKMV -

Ручной прибор для точечного контроля

Ручной прибор для точечного контроля -

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401 -

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321 -

Портативный прецизионный диагностический анализатор вибрации

Портативный прецизионный диагностический анализатор вибрации -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA31004

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA31004 -

Защита двигателя-EMP2100

Защита двигателя-EMP2100 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012

Связанный поиск

Связанный поиск- Крупнейшие покупатели счетчиков электроэнергии

- Цена промышленного анализатора вибрации

- Основные покупатели барьеров безопасности

- Поставщики датчиков вибрации смещения

- Электрический счётчик

- Изолятор сигналов

- Завод интеллектуальной платформы анализа данных инспекции

- Поставщики мониторинга состояния оборудования в режиме реального времени

- Заводы для системы управления энергопотреблением

- Цена прецизионного диагностического анализатора вибрации