Поставщики систем мониторинга состояния производства

Современное производство – это сложная система, требующая постоянного контроля и оптимизации. Отслеживание состояния оборудования, анализ производственных процессов и выявление потенциальных проблем – ключевые факторы для повышения эффективности и снижения затрат. В этой статье мы рассмотрим ключевые аспекты выбора и внедрения систем мониторинга состояния производства, а также познакомимся с некоторыми игроками на рынке, которые предлагают передовые решения.

Почему важен мониторинг состояния производства?

Прежде чем углубиться в вопрос выбора поставщика, давайте разберемся, зачем вообще нужен мониторинг. Представьте себе ситуацию: оборудование выходит из строя в самый неподходящий момент, приводя к остановке производства и значительным финансовым потерям. Или, что еще хуже, поломка оборудования может привести к угрозе безопасности персонала! Системы мониторинга позволяют предотвратить подобные ситуации, выявляя аномалии на ранних стадиях и позволяя оперативно принимать меры.

Более того, мониторинг состояния производства дает возможность оптимизировать производственные процессы, повысить качество продукции и сократить издержки на обслуживание и ремонт оборудования. По сути, это инвестиция в стабильность и прибыльность вашего бизнеса. В последние годы наблюдается взрывной рост спроса на подобные решения, ведь компании осознают их неоспоримую пользу.

Какие существуют типы систем мониторинга состояния производства?

Существует несколько типов систем, которые можно использовать для мониторинга состояния производства. Их выбор зависит от специфики производственного процесса, типа оборудования и поставленных задач. Вот наиболее распространенные:

Вибрационный мониторинг

Этот тип мониторинга позволяет выявлять проблемы, связанные с дисбалансом, люфтами и другими механическими дефектами оборудования. Он основан на измерении вибрации, которая является индикатором износа и неисправностей.

Пример: Оснащение станка вибрационными датчиками, которые передают данные в систему анализа. При отклонении вибрации от нормы, система отправляет уведомление обслуживающему персоналу.

Термографический мониторинг

Термография позволяет выявлять перегрев оборудования, что может быть признаком серьезных проблем, таких как утечка смазки или неисправность подшипников. По сути, это тепловизионная диагностика.

Пример: Сканирование электрических щитов и двигателей для выявления горячих точек, которые могут привести к короткому замыканию или пожару.

Аудиовизуальный мониторинг

Этот тип мониторинга использует звуковые и визуальные датчики для обнаружения утечек, шумов и других аномалий, которые могут указывать на неисправности оборудования.

Пример: Использование микрофонов для обнаружения необычных звуков из подшипников или насосов.

Мониторинг электрических параметров

Этот тип мониторинга отслеживает такие параметры, как напряжение, ток и мощность, которые могут указывать на неисправности электрических систем оборудования.

Пример: Мониторинг тока двигателя для выявления перегрузки или короткого замыкания.

Выбор поставщика систем мониторинга

Выбор правильного поставщика – это важный шаг на пути к успешному внедрению системы мониторинга состояния производства. На что следует обратить внимание?

- Опыт работы на рынке: Поставщик должен иметь опыт работы в вашей отрасли и знание специфики вашего производства.

- Ассортимент предлагаемых решений: Поставщик должен предлагать широкий спектр систем мониторинга, отвечающих вашим потребностям. В идеале – гибкие, кастомизируемые решения.

- Техническая поддержка: Наличие квалифицированной технической поддержки является обязательным условием.

- Стоимость: Стоимость системы мониторинга должна соответствовать вашему бюджету. Не стоит гнаться за самой дешевой системой, лучше выбрать надежное и эффективное решение.

- Интеграция с существующими системами: Система должна легко интегрироваться с существующими системами управления производством (MES, ERP и т.д.). Это критически важно!

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? (https://www.kaikuo.ru/) – один из лидеров рынка, предлагающий комплексные решения для мониторинга состояния оборудования. Они специализируются на разработке и внедрении систем на основе IoT-технологий и искусственного интеллекта. Особенно стоит обратить внимание на их платформу для предиктивной аналитики, которая позволяет прогнозировать поломки оборудования и планировать профилактическое обслуживание.

Внедрение системы мониторинга состояния производства

Внедрение системы мониторинга – это сложный процесс, требующий тщательного планирования и подготовки. Вот основные этапы:

- Анализ потребностей: Необходимо определить, какие параметры оборудования нужно отслеживать и какие задачи необходимо решить с помощью системы мониторинга.

- Выбор оборудования: На основе анализа потребностей необходимо выбрать подходящее оборудование для мониторинга.

- Установка и настройка: Оборудование устанавливается и настраивается в соответствии с инструкциями производителя.

- Интеграция с существующими системами: Система интегрируется с существующими системами управления производством.

- Обучение персонала: Персонал обучается работе с системой мониторинга.

- Мониторинг и анализ данных: Данные собираются и анализируются для выявления проблем и оптимизации производственных процессов.

Важно помнить, что внедрение системы мониторинга – это не одноразовое мероприятие, а непрерывный процесс, требующий постоянного мониторинга и анализа данных.

Какие инструменты и технологии используются в системах мониторинга?

Современные системы мониторинга состояния производства используют широкий спектр инструментов и технологий. К ним относятся:

- Датчики: Различные типы датчиков используются для измерения вибрации, температуры, давления, тока, напряжения и других параметров оборудования.

- IoT-платформы: IoT-платформы используются для сбора, хранения и анализа данных с датчиков.

- Облачные сервисы: Облачные сервисы позволяют получать доступ к данным мониторинга из любой точки мира.

- Искусственный интеллект и машинное обучение: ИИ и машинное обучение используются для анализа данных и прогнозирования поломок оборудования.

Одним из интересных направлений развития является использование анализа данных с помощью искусственного интеллекта. Это позволяет не только выявлять текущие проблемы, но и прогнозировать будущие, что значительно повышает эффективность профилактического обслуживания.

Преимущества внедрения системы мониторинга состояния производства

Внедрение системы мониторинга состояния производства дает множество преимуществ:

- Снижение затрат на обслуживание и ремонт оборудования.

- Повышение надежности оборудования.

- Сокращение времени простоя оборудования.

- Повышение качества продукции.

- Оптимизация производственных процессов.

- Повышение безопасности персонала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальный шлюз-INGW01

Интеллектуальный шлюз-INGW01 -

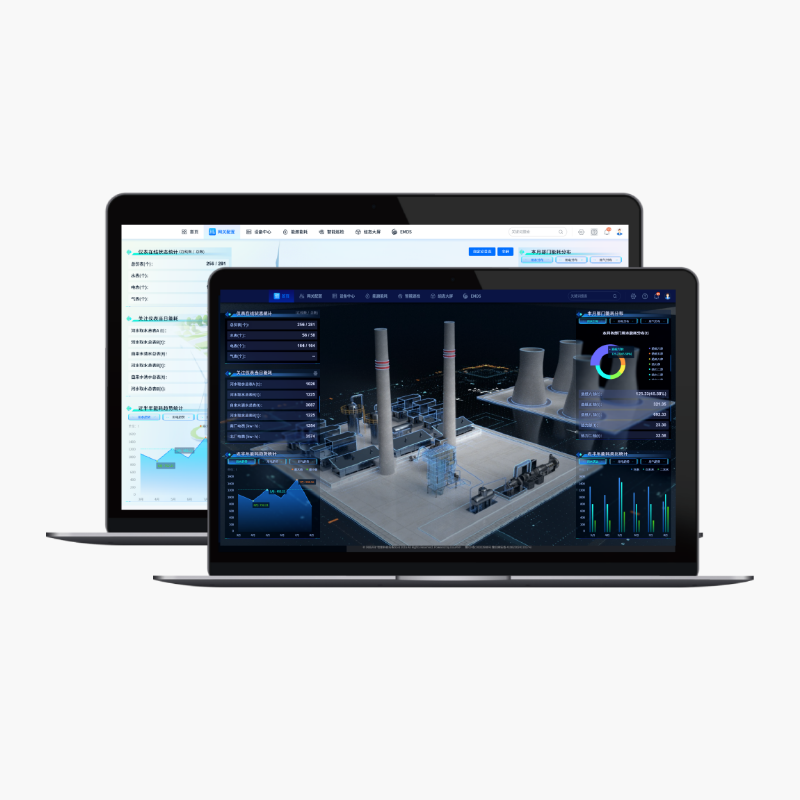

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении -

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012 -

Беспроводной виброприемник-KW1

Беспроводной виброприемник-KW1 -

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209 -

Система управления энергопотреблением

Система управления энергопотреблением -

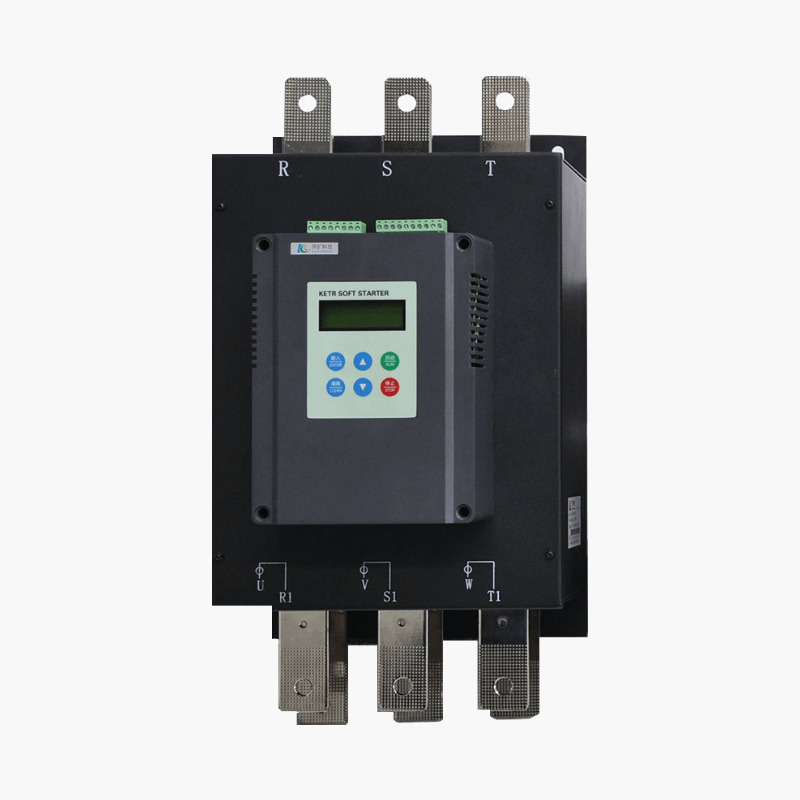

Плавный пускатель двигателя серии KETR

Плавный пускатель двигателя серии KETR -

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA -

Беспроводной интеллектуальный шлюз-KT100

Беспроводной интеллектуальный шлюз-KT100 -

Портативный прецизионный диагностический анализатор вибрации

Портативный прецизионный диагностический анализатор вибрации

Связанный поиск

Связанный поиск- Производители отладочных шлюзов

- Производитель carbon neutral

- Цена системы управления жизненным циклом оборудования

- Ведущий покупатель систем онлайн-мониторинга состояния оборудования

- Цены на пьезо + мэмс датчики

- Установки для механической диагностики неисправностей

- Установки для датчиков вибрации температуры

- Платформа для анализа и диагностики энергоэффективности

- Пьезорезистивные датчики вибрации

- Установки для датчиков скорости

.png)

-KA110158T-PT100.png)