Производитель диагностики неисправностей подшипников

Подшипники – незаменимые компоненты во многих механизмах, от автомобилей до промышленного оборудования. Их надежность напрямую влияет на работоспособность всей системы, а раннее выявление дефектов – ключ к предотвращению дорогостоящих поломок и простоев. Но как эффективно проводить диагностику производитель диагностики неисправностей подшипников? В этой статье мы подробно рассмотрим современные технологии, используемые для контроля состояния подшипников, а также поделимся опытом применения диагностического оборудования в реальных условиях. Мы не будем углубляться в сложные технические детали, а постараемся предоставить максимально понятную и практичную информацию.

Актуальность диагностики подшипников: Почему это так важно?

Потеря надежности подшипников – одна из наиболее распространенных причин возникновения аварийных ситуаций в промышленности. Неисправность подшипника может привести к заклиниванию оборудования, повреждению других деталей и даже к серьезным травмам. Традиционные методы контроля, такие как визуальный осмотр и измерение люфта, часто не позволяют выявить скрытые дефекты, такие как микротрещины или дефекты смазки. Поэтому сегодня все больше предприятий обращаются к современным технологиям производителя диагностики неисправностей подшипников, которые позволяют проводить неразрушающий контроль и прогнозировать остаточный ресурс.

Задумайтесь: сколько стоит простой производства из-за поломки подшипника? Это не только прямые финансовые потери, но и ущерб репутации, потеря клиентов и снижение производительности. Инвестиции в современную диагностическую систему – это инвестиции в стабильность и эффективность вашего бизнеса.

Современные методы диагностики подшипников

Современные технологии диагностики подшипников значительно превосходят традиционные методы по точности и информативности. Вот некоторые из наиболее распространенных и эффективных:

Вибрационный анализ

Вибрационный анализ – один из самых популярных методов диагностики подшипников. Он основан на измерении вибраций, возникающих при работе подшипника. Анализируя спектр вибраций, можно выявить признаки износа, повреждения элементов подшипника, дефекты смазки и другие проблемы. Для этого используются специальные датчики вибрации и анализаторы спектра. Например, широко применяются системы, такие как [Указать реальную систему вибрационного анализа, например, от SKF]. Преимущество этого метода – возможность дистанционного мониторинга состояния подшипников без остановки оборудования.

Термография

Термография позволяет выявить перегрев подшипника, который может быть признаком износа, повреждения смазки или неправильной установки. С помощью тепловизора можно определить участки подшипника, которые имеют повышенную температуру, и тем самым выявить потенциальные проблемы на ранней стадии. Эта технология особенно эффективна для контроля подшипников в труднодоступных местах.

Ультразвуковая диагностика

Ультразвуковая диагностика позволяет выявить наличие люфтов, дефектов смазки и повреждений элементов подшипника, которые не видны при визуальном осмотре. Ультразвуковые датчики генерируют ультразвуковые волны, которые отражаются от дефектов и позволяют получить изображение состояния подшипника. Эта технология особенно эффективна для диагностики подшипников, работающих в агрессивных средах.

Анализ масла

Анализ масла – это лабораторный метод, который позволяет определить состав масла, наличие в нем частиц износа и загрязнений. Анализируя масло, можно выявить признаки износа подшипника, дефекты смазки и другие проблемы. Этот метод является важным дополнением к другим методам диагностики. Компании, специализирующиеся на анализе масла, предлагают широкий спектр услуг, включая анализ на наличие металлических частиц, кислотность, окисление и т.д. [Указать реальную лабораторию анализа масла, например, от Oil-detect].

Опыт применения диагностического оборудования

В нашей практике мы успешно применяем различные методы диагностики подшипников на предприятиях различных отраслей промышленности. Например, на одном из крупных машиностроительных заводов мы внедрили систему вибрационного анализа для контроля состояния подшипников в станках с ЧПУ. Это позволило нам сократить время простоя оборудования на 30% и повысить общую эффективность производства. Также, мы используем термографию для контроля состояния подшипников в электрических машинах, что позволяет предотвратить аварийные ситуации и продлить срок службы оборудования.

Важно отметить, что выбор метода диагностики зависит от конкретных условий эксплуатации подшипника, типа оборудования и бюджета. Мы всегда помогаем нашим клиентам подобрать оптимальное решение, которое соответствует их потребностям.

Производитель диагностики неисправностей подшипников: На что обратить внимание при выборе

При выборе производителя диагностики неисправностей подшипников важно обратить внимание на следующие факторы:

- Репутация компании: Изучите отзывы о компании, узнайте о ее опыте работы на рынке.

- Ассортимент оборудования: Убедитесь, что компания предлагает широкий спектр диагностического оборудования, соответствующего вашим потребностям.

- Техническая поддержка: Узнайте, предоставляет ли компания техническую поддержку и обучение персонала.

- Гарантия: Обратите внимание на гарантийные обязательства компании.

- Цена: Сравните цены разных компаний и выберите оптимальное предложение.

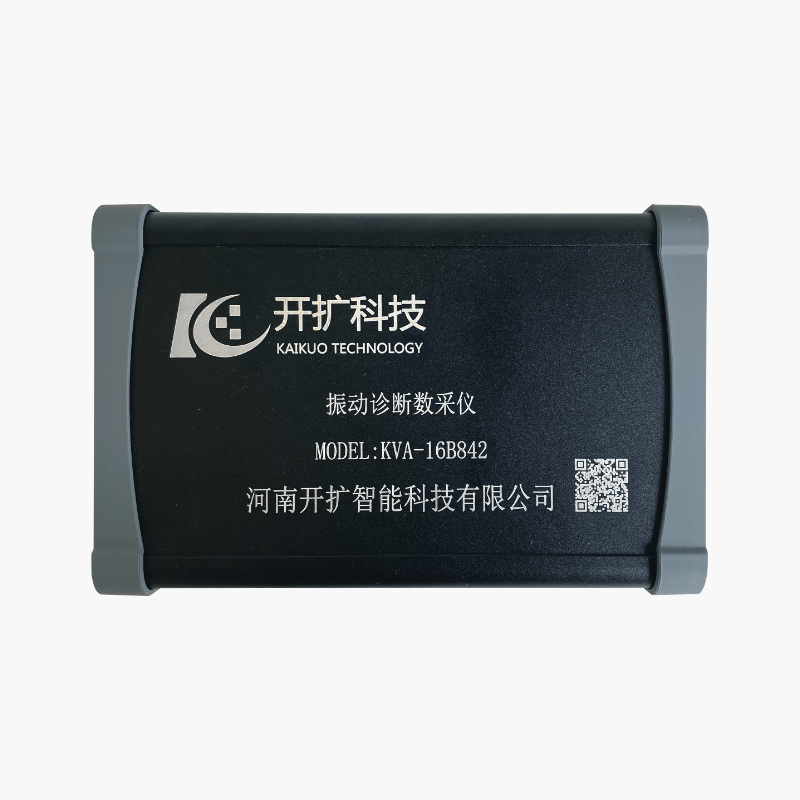

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? – это опытный производитель и поставщик диагностического оборудования для подшипников. Они предлагают широкий ассортимент оборудования, включая системы вибрационного анализа, термографические камеры и ультразвуковые диагностические аппараты. [Ссылка на сайт ООО?Хэнань?Кайко?Интеллектуальные?Технологии?: https://www.kaikuo.ru/]. Они также предоставляют техническую поддержку и обучение персонала. Если вы ищете надежного производителя диагностики неисправностей подшипников, то ООО?Хэнань?Кайко?Интеллектуальные?Технологии? – это отличный выбор.

Надеюсь, эта статья помогла вам лучше понять современные методы диагностики подшипников и выбрать подходящее оборудование. Помните, своевременное выявление дефектов – это ключ к стабильной работе оборудования и повышению эффективности вашего бизнеса!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

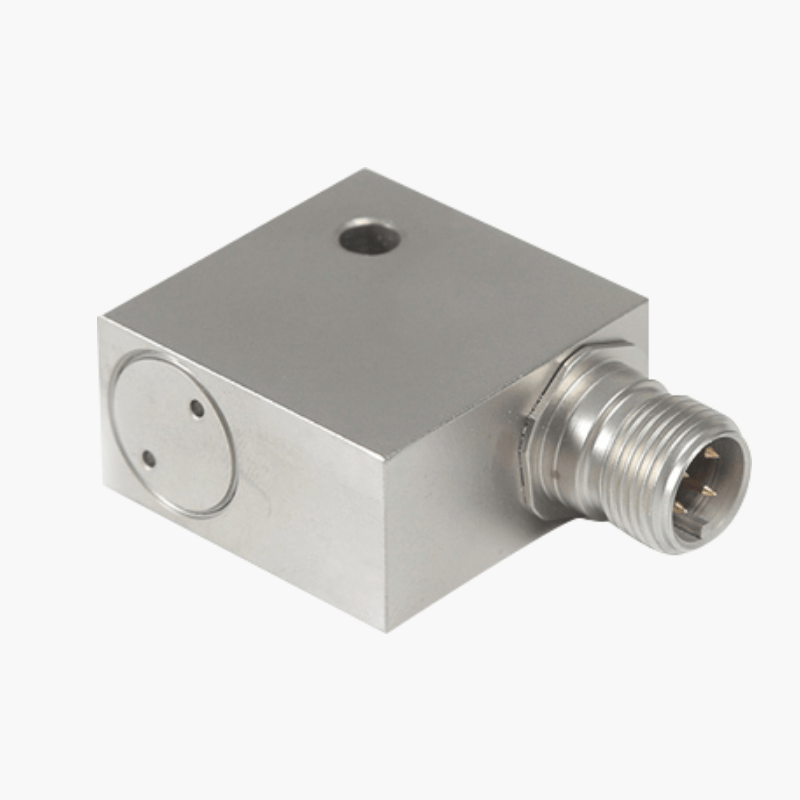

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA15010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA15010 -

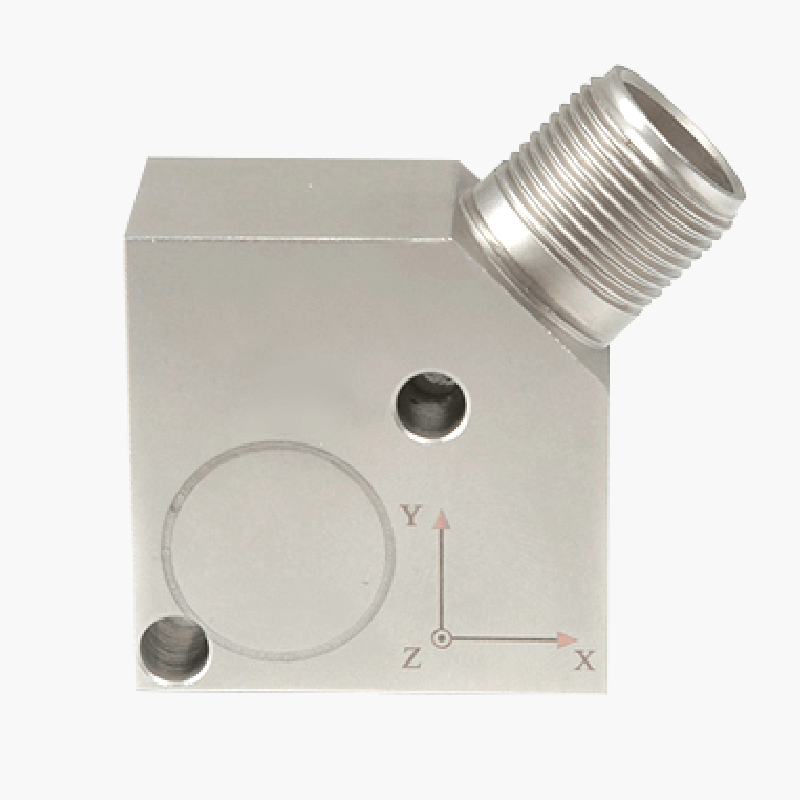

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201 -

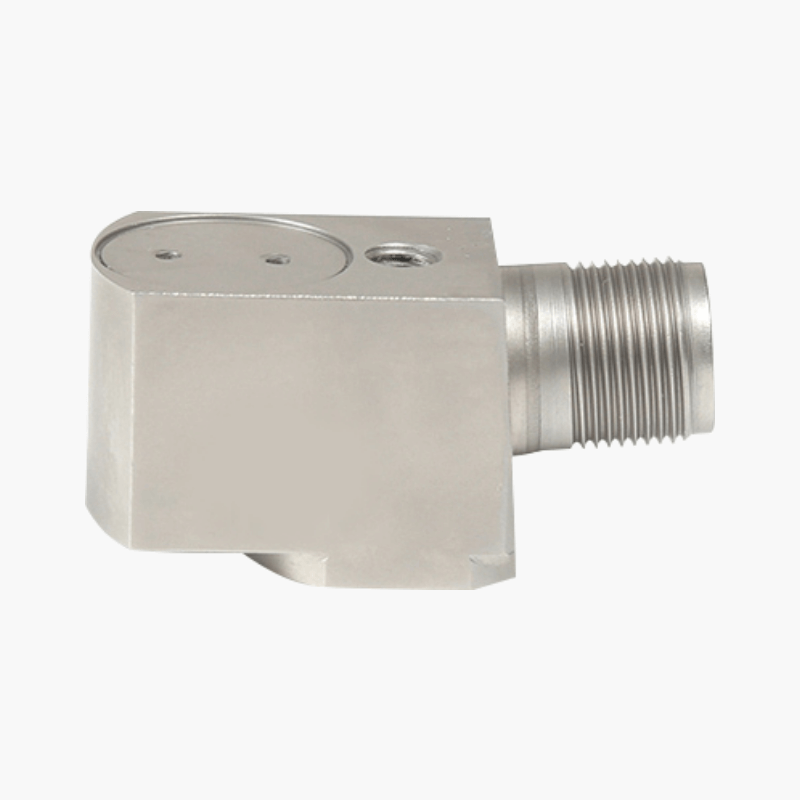

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45 -

-KA110158T-PT100.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100 -

Высоковольтный твердотельный пускатель плавного пуска KKMV

Высоковольтный твердотельный пускатель плавного пуска KKMV -

Беспроводной интеллектуальный шлюз-KT100

Беспроводной интеллектуальный шлюз-KT100 -

.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100 -

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA -

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV -

Защита двигателя-EMP2100

Защита двигателя-EMP2100 -

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209

Связанный поиск

Связанный поиск- Фабрика шлюзов can

- Поставщики цифровых шлюзов для сбора данных по водо- электро- и газоснабжению

- Заводы с платформой управления полным жизненным циклом оборудования для технологического производства

- Цена коллектора ускорений

- Ведущий покупатель устройств защиты от пониженного напряжения

- Завод изоляторов аналоговых сигналов

- Поставщики интеллектуальных систем диагностики неисправностей

- Установки для датчиков скорости

- Шлюз для умного кампуса

- Цена системы управления жизненным циклом оборудования для интеллектуального промышленного производства