Производитель системы управления полным жизненным циклом промышленного оборудования для интеллектуального производства

Современное промышленное производство стремительно меняется. Появляются новые технологии, растет конкуренция, и требования к эффективности и надежности оборудования становятся все выше. В этих условиях критически важным становится не просто приобретение оборудования, а управление им на протяжении всего его жизненного цикла – от проектирования и закупок до эксплуатации, обслуживания и утилизации. И вот здесь на сцену выходят системы управления полным жизненным циклом промышленного оборудования (EAM/EAM). В этой статье мы подробно рассмотрим, что такое система управления полным жизненным циклом промышленного оборудования для интеллектуального производства, какие задачи она решает, какие преимущества дает предприятиям и какие факторы необходимо учитывать при выборе поставщика. Мы обсудим ключевые особенности, примеры внедрения и перспективы развития этой области.

Что такое система управления полным жизненным циклом промышленного оборудования?

Если говорить просто, то система управления полным жизненным циклом промышленного оборудования – это комплекс программных и аппаратных средств, предназначенных для автоматизации и оптимизации всех этапов жизни промышленного оборудования. Это не просто учет, это глубокий анализ данных, предсказательное обслуживание, управление ресурсами и, в конечном итоге, увеличение прибыли.

Ранее компании часто использовали разрозненные системы для разных задач – один инструмент для учета запчастей, другой для управления техническим обслуживанием, третий – для анализа данных с датчиков. Это приводило к потере информации, неэффективному использованию ресурсов и увеличению рисков возникновения внеплановых простоев. Система управления полным жизненным циклом промышленного оборудования объединяет все эти функции в единую платформу, обеспечивая целостное представление о состоянии оборудования и возможности его оптимизации.

Представьте себе завод, где каждое оборудование имеет свой цифровой двойник, соединенный с системой датчиков, собирающих данные о его работе в режиме реального времени. Эти данные анализируются, чтобы выявить потенциальные проблемы до того, как они приведут к поломке. Система управления полным жизненным циклом промышленного оборудования позволяет не только предотвращать поломки, но и оптимизировать режимы работы оборудования, снижать энергопотребление и продлевать срок его службы. Именно такой подход ведет к настоящей цифровой трансформации производства.

Основные функциональные возможности системы управления полным жизненным циклом

Система управления полным жизненным циклом промышленного оборудования включает в себя широкий спектр функциональных возможностей, которые можно разделить на несколько основных групп:

Управление активами

Это, пожалуй, самая важная часть системы. Она позволяет вести учет всего оборудования, от простых инструментов до сложных производственных линий. Включает в себя информацию о характеристиках оборудования, истории обслуживания, текущем состоянии, местоположении и расходах.

Например, можно отслеживать время работы каждого станка, количество произведенной продукции, время простоя и стоимость запчастей. Эта информация используется для анализа эффективности использования оборудования и планирования его технического обслуживания.

Управление техническим обслуживанием

Эта функция позволяет планировать и контролировать все виды технического обслуживания – плановое, текущее и аварийное. Система автоматически формирует задания на техническое обслуживание, назначает ответственных исполнителей и отслеживает выполнение работ.

Особенно важна функция предсказательного обслуживания, которая использует данные с датчиков для прогнозирования возможных поломок и планирования технического обслуживания заранее. Это позволяет избежать внеплановых простоев и снизить затраты на ремонт.

Управление запчастями

Система управления запчастями позволяет вести учет запасов запчастей, планировать закупки и контролировать расходы на их хранение. Она также интегрирована с системой управления техническим обслуживанием, что позволяет автоматически формировать заказы на запчасти при необходимости.

Например, система может автоматически заказать новую деталь, если ее запас в наличии опускается ниже установленного уровня. Это позволяет избежать нехватки запчастей и обеспечить бесперебойную работу оборудования.

Управление проектами

Эта функция позволяет планировать и контролировать выполнение проектов по модернизации, расширению или замене оборудования. Система предоставляет инструменты для управления ресурсами, планирования бюджета и отслеживания прогресса.

Это особенно важно при реализации крупных проектов, которые требуют координации работы различных подразделений и поставщиков.

Аналитика и отчетность

Система управления полным жизненным циклом промышленного оборудования собирает огромный объем данных о работе оборудования, которые могут быть использованы для анализа эффективности использования ресурсов, выявления проблемных мест и принятия управленческих решений. Система генерирует различные отчеты, которые позволяют оценить состояние оборудования, контролировать расходы и планировать дальнейшие действия.

Например, можно получить отчет о стоимости технического обслуживания по каждому оборудованию, отчет о времени простоя, отчет о расходе энергии и т.д. Эта информация помогает принимать обоснованные решения и улучшать эффективность производства.

Преимущества внедрения системы управления полным жизненным циклом

Внедрение системы управления полным жизненным циклом промышленного оборудования дает предприятиям множество преимуществ:

- Снижение затрат на техническое обслуживание и ремонт.

- Увеличение срока службы оборудования.

- Повышение эффективности использования ресурсов.

- Сокращение времени простоя оборудования.

- Улучшение качества продукции.

- Повышение безопасности производства.

- Принятие обоснованных управленческих решений на основе данных.

Как выбрать поставщика системы управления полным жизненным циклом?

Выбор поставщика системы управления полным жизненным циклом промышленного оборудования – это ответственный шаг, который может иметь долгосрочные последствия для предприятия. При выборе поставщика необходимо учитывать следующие факторы:

- Опыт работы поставщика на рынке.

- Репутация поставщика.

- Функциональность системы.

- Стоимость системы.

- Техническая поддержка.

- Соответствие требованиям безопасности.

Обязательно запросите рекомендации у других компаний, которые уже используют аналогичные системы. Проведите демонстрацию системы, чтобы убедиться, что она соответствует вашим потребностям. Убедитесь, что у поставщика есть опыт внедрения решений в вашей отрасли.

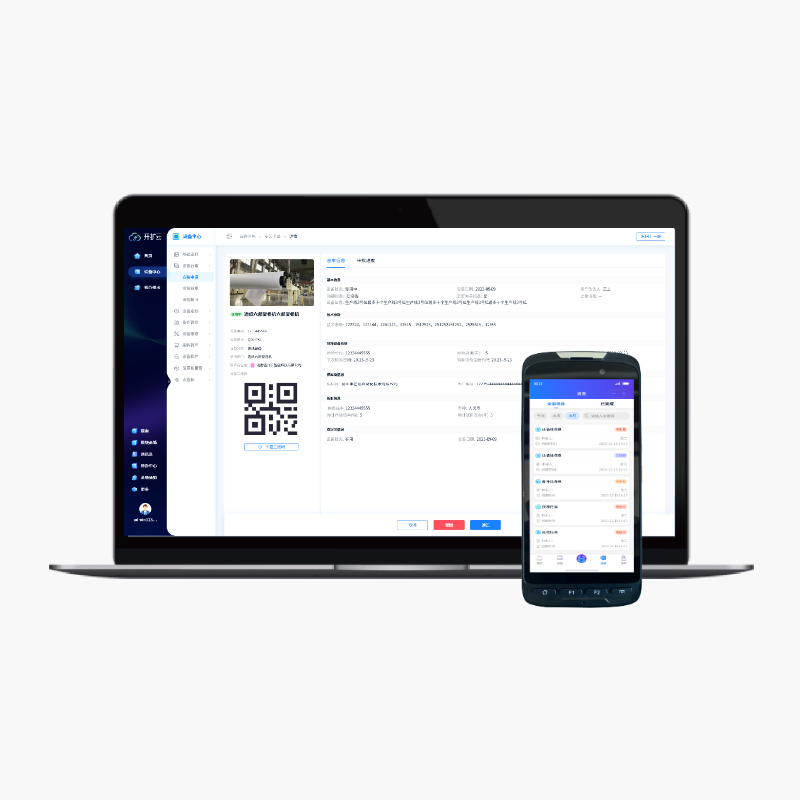

Пример внедрения системы управления полным жизненным циклом (ООО?Хэнань?Кайко?Интеллектуальные?Технологии?)

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? – это компания, специализирующаяся на разработке и внедрении комплексных решений для интеллектуального производства. Они предлагают систему управления полным жизненным циклом промышленного оборудования, которая позволяет предприятиям оптимизировать все этапы жизни оборудования – от планирования и закупки до эксплуатации и утилизации.

Например, компания внедрила систему на одном из крупных предприятий машиностроения. В результате внедрения удалось снизить затраты на техническое обслуживание на 20%, сократить время простоя оборудования на 15% и повысить эффективность использования ресурсов на 10%. Система позволяет осуществлять удаленный мониторинг оборудования, анализировать данные с датчиков и планировать техническое обслуживание заранее, что позволяет предотвращать внеплановые простои и снижать затраты на ремонт.

По словам представителя ООО?Хэнань?Кайко?Интеллектуальные?Технологии?, их система ориентирована на гибкость и масштабируемость, что позволяет адаптировать ее под нужды любого предприятия, независимо от размера и отрасли.

Подробности о продуктах и услугах ООО?Хэнань?Кайко?Интеллектуальные?Технологии? можно найти на их сайте: https://www.kaikuo.ru/

Перспективы развития системы управления полным жизненным циклом промышленного оборудования

Технологии управления полным жизненным циклом промышленного оборудования продолжают развиваться стремительными темпами. В будущем можно ожидать появления новых функций, основанных на искусственном интеллекте и машинном обучении. Например, системы будут способны самостоятельно анализировать данные с датчиков и

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

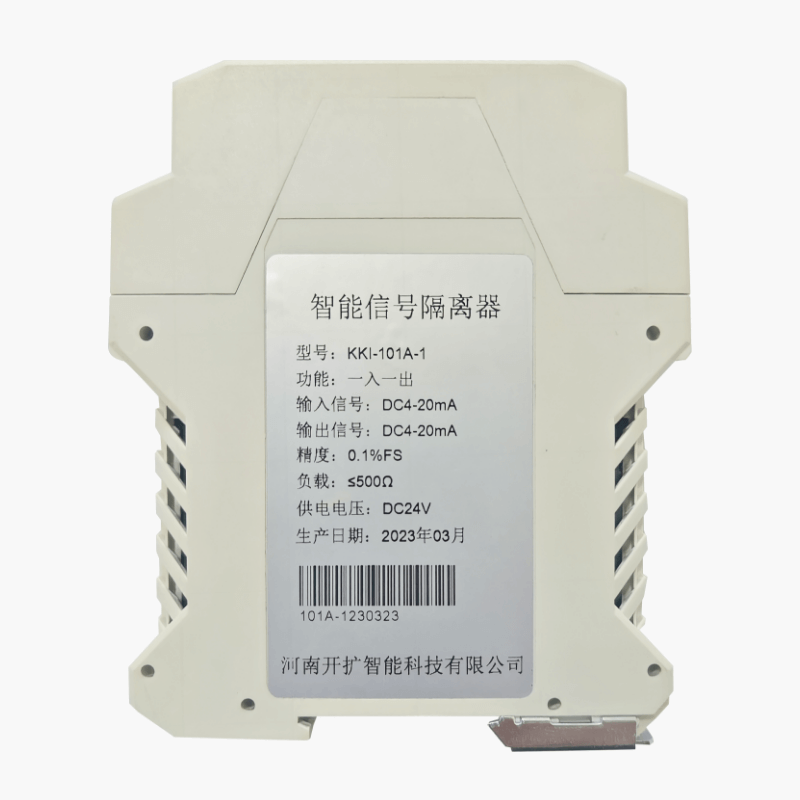

Интеллектуальный изолятор серии KKI-10

Интеллектуальный изолятор серии KKI-10 -

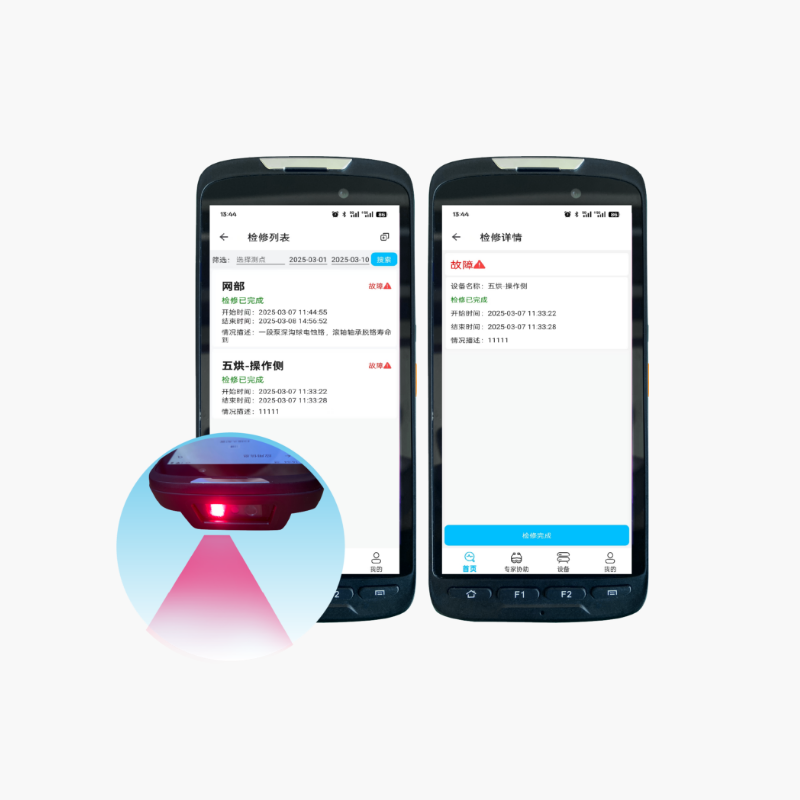

Ручной прибор для точечного контроля

Ручной прибор для точечного контроля -

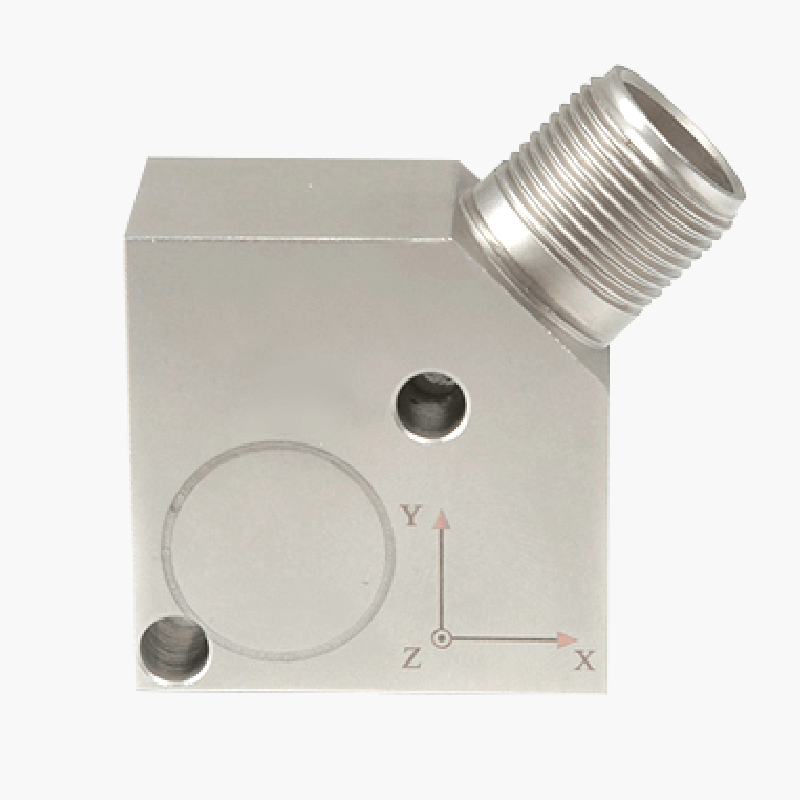

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV -

Интеллектуальный шлюз-INGW01

Интеллектуальный шлюз-INGW01 -

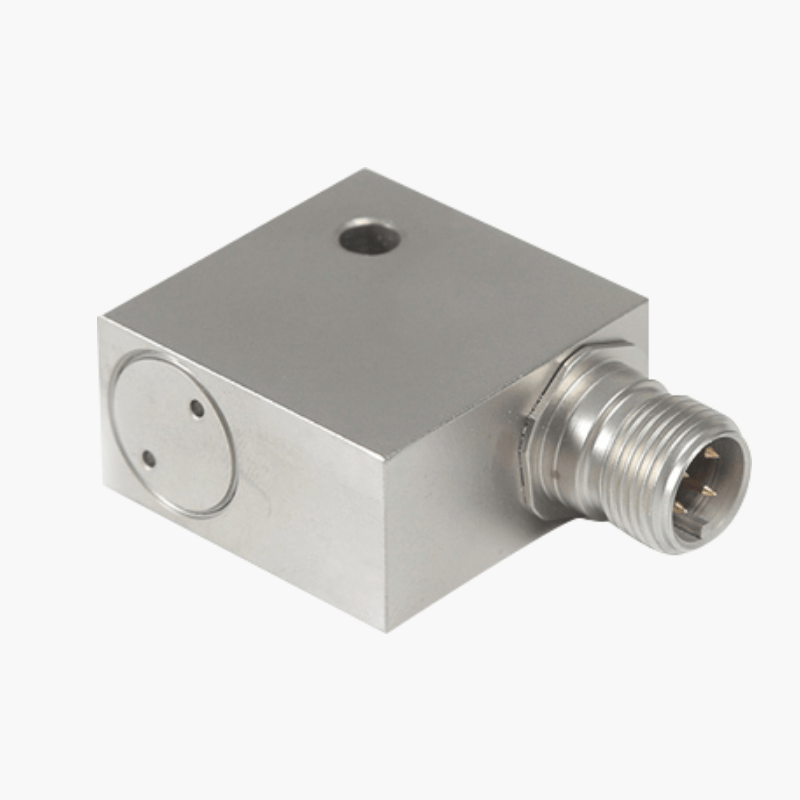

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA31004

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA31004 -

.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100 -

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA -

-KA110158T-PT100.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA15010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA15010 -

Интеллектуальная система контроля

Интеллектуальная система контроля -

Высоковольтный твердотельный пускатель плавного пуска KKMV

Высоковольтный твердотельный пускатель плавного пуска KKMV -

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209

Связанный поиск

Связанный поиск- Устройство защиты электродвигателя

- Основные покупатели высокоточных ручных точечных инспекторов страны

- Заводы со шлюзами сбора данных по воде электричеству и газу

- Искрозащитный барьер

- Цены на пьезоэлектрические датчики вибрации

- Производители датчиков вибрации скорости

- Поставщики инспекции электроэнергии

- Ведущий покупатель портативных вибродиагностических анализаторов и прецизионных диагностических анализаторов

- Шлюз сбора данных

- Шлюз для удалённого программирования