Производитель систем мониторинга состояния здоровья оборудования

Современное промышленное производство стремительно меняется. Повышение эффективности, снижение затрат на обслуживание и предотвращение аварий – вот главные задачи, стоящие перед предприятиями. И одним из ключевых инструментов для достижения этих целей является система мониторинга состояния здоровья оборудования. Но как выбрать подходящего производителя систем мониторинга состояния здоровья оборудования, и какие решения действительно принесут пользу?

Зачем нужен мониторинг состояния оборудования?

Прежде чем говорить о производителях, стоит понять, зачем вообще нужен такой мониторинг. Не просто для сбора данных ради данных, а для принятия обоснованных решений. Представьте себе станок, который внезапно выходит из строя, останавливая всю производственную линию. Потеря времени, материалов, репутационные риски… Мониторинг позволяет выявить признаки неисправности на ранней стадии – вибрация, изменение температуры, уровень шума, – и принять меры до того, как произойдет серьезная поломка. Это и есть превентивное обслуживание – значительно дешевле и эффективнее дорогостоящего ремонта.

Важно отметить, что мониторинг – это не только про датчики и собираемые данные. Это про аналитику. Про возможность выявлять закономерности, прогнозировать остаточную работоспособность оборудования и оптимизировать графики технического обслуживания. Например, можно настроить систему так, чтобы получать уведомление, если вибрация на подшипнике превысит определенный порог – это сигнал, что нужно проверить его состояние.

Какие типы систем мониторинга состояния здоровья оборудования существуют?

Существует множество подходов к мониторингу, и выбор зависит от конкретных потребностей и специфики оборудования. Можно выделить несколько основных типов:

- Вибрационный мониторинг: один из самых распространенных методов. Датчики вибрации фиксируют интенсивность и частоту вибраций, что позволяет выявить проблемы с балансировкой, износом подшипников, ослаблением креплений и другими дефектами. Хорошо подходит для двигателей, насосов, компрессоров, редукторов и другого вращающегося оборудования.

- Термографический мониторинг: с помощью тепловизора можно обнаружить перегрев узлов и агрегатов, что может указывать на проблемы с электрикой, трение, недостаточную смазку. Очень полезен для электрооборудования, трансформаторов, силовых кабелей.

- Аудиомониторинг: анализирует звуковые сигналы, издаваемые оборудованием. Необычные звуки – скрежет, стук, свист – могут быть предвестниками неисправности. Особенно полезен для двигателей и компрессоров.

- Ультразвуковой мониторинг: выявляет утечки газа или жидкости, а также трещины и дефекты в металлических конструкциях. Используется для трубопроводов, резервуаров, сосудов под давлением.

- Мониторинг электрических параметров: измеряет напряжение, ток, частоту, реактивную мощность, что позволяет выявить проблемы с электропитанием и электрооборудованием. Например, высокий ток может указывать на перегрузку или короткое замыкание.

На что обратить внимание при выборе производителя систем мониторинга состояния здоровья оборудования?

Выбор производителя систем мониторинга состояния здоровья оборудования – ответственное решение. Не стоит экономить на качестве оборудования и поддержке. Вот на что стоит обратить внимание:

- Опыт и репутация компании: Посмотрите на историю компании, какие проекты она реализовала, какие отзывы о ней оставляют клиенты. Например, компания ООО?Хэнань?Кайко?Интеллектуальные?Технологии? (https://www.kaikuo.ru/) специализируется на разработке и внедрении комплексных систем мониторинга для различных отраслей промышленности. Они имеют большой опыт работы и положительные отзывы от клиентов.

- Ассортимент предлагаемого оборудования и программного обеспечения: Убедитесь, что компания предлагает широкий выбор датчиков, устройств сбора данных, программных платформ для анализа данных и отчетов. Оборудование должно соответствовать вашим требованиям по точности, надежности и устойчивости к условиям эксплуатации.

- Функциональность программного обеспечения: Программное обеспечение должно обеспечивать сбор, хранение, обработку и визуализацию данных. Должна быть возможность настройки оповещений о критических событиях, формирования отчетов и интеграции с другими системами управления предприятием (например, ERP, MES).

- Качество технической поддержки: Важно, чтобы компания предоставляла квалифицированную техническую поддержку, включая обучение персонала, помощь в настройке и обслуживании оборудования, а также оперативную помощь в случае возникновения проблем.

- Стоимость: Сравните цены у разных производителей, но не стоит выбирать самый дешевый вариант. Важно учитывать не только стоимость оборудования, но и стоимость установки, внедрения, обслуживания и технической поддержки. Долгосрочная экономия может быть достигнута за счет снижения затрат на техническое обслуживание и предотвращения аварий.

Примеры успешного внедрения систем мониторинга состояния здоровья оборудования

Многие предприятия уже успешно используют системы мониторинга для повышения эффективности своей деятельности. Например, на крупном заводе по производству металлоконструкций была внедрена система вибрационного мониторинга для оборудования штамповочного цеха. Это позволило выявить ранние признаки износа подшипников в прессах, что позволило избежать дорогостоящих простоев и увеличить срок службы оборудования на 20%. Аналогично, в цехе глубокой вытяжки стали использовать термографический мониторинг для выявления перегрева оборудования, что позволило оптимизировать режимы работы и снизить потребление электроэнергии.

Еще один пример – использование систем мониторинга для оптимизации графика технического обслуживания в нефтеперерабатывающем заводе. На основе данных, собранных с датчиков вибрации, температуры и давления, удалось разработать прогнозные модели, позволяющие планировать техническое обслуживание в оптимальные моменты времени, минимизируя время простоя оборудования и снижая затраты на обслуживание. Это действительно позволяет перейти от реактивного обслуживания к проактивному, что существенно влияет на рентабельность предприятия.

Заключение

Внедрение систем мониторинга состояния здоровья оборудования – это инвестиция в будущее вашего бизнеса. Это позволит вам повысить надежность и безопасность оборудования, снизить затраты на обслуживание и предотвратить аварии. Правильный выбор производителя систем мониторинга состояния здоровья оборудования и грамотная реализация проекта – залог успешного результата. Не откладывайте внедрение – начните уже сегодня!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высоковольтный твердотельный пускатель плавного пуска KKMV

Высоковольтный твердотельный пускатель плавного пуска KKMV -

Интеллектуальный шлюз-INGW01

Интеллектуальный шлюз-INGW01 -

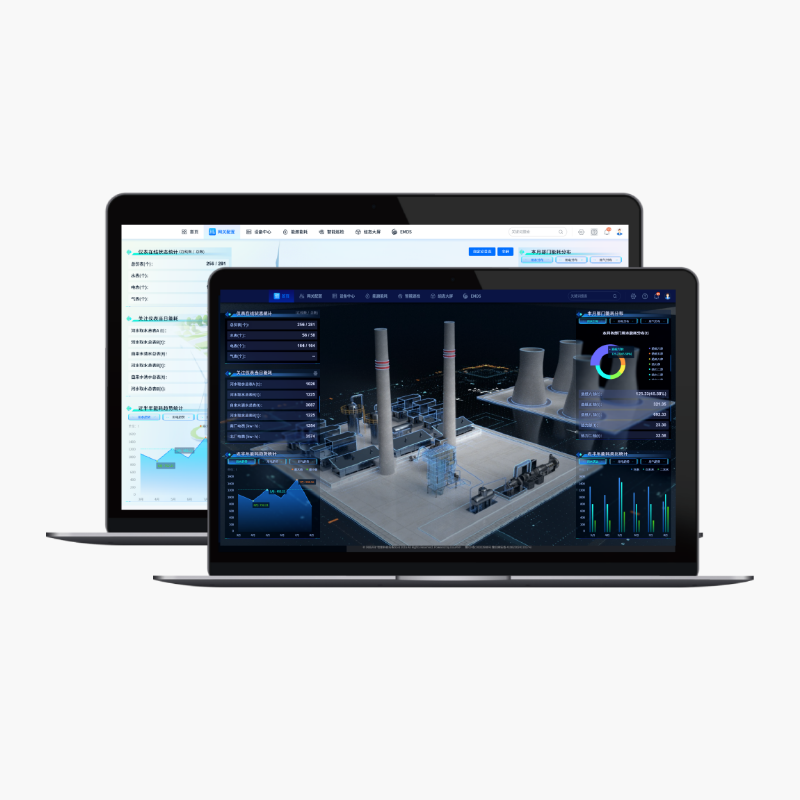

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении -

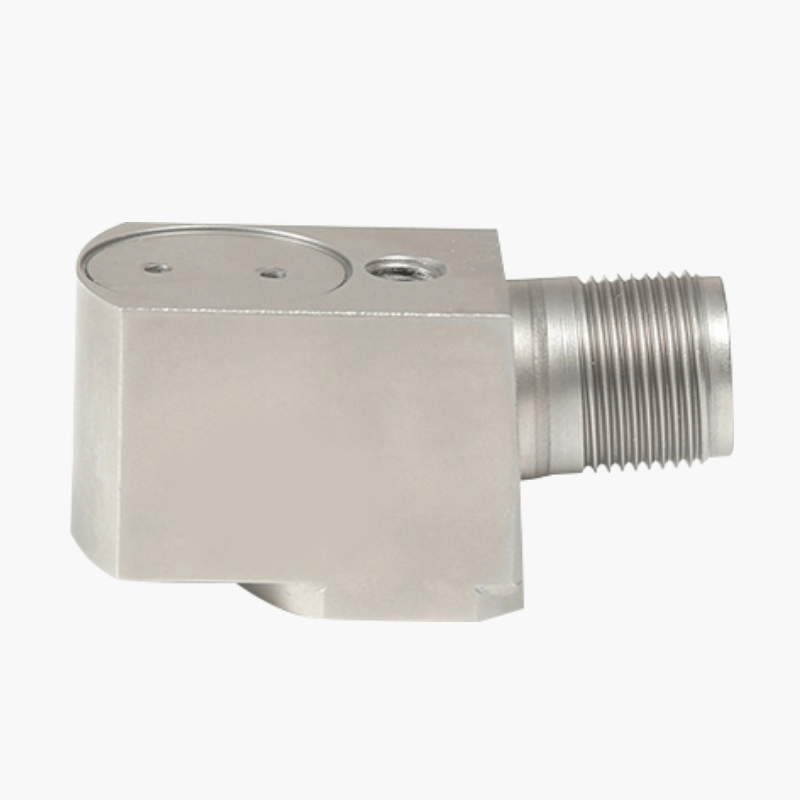

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201 -

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015 -

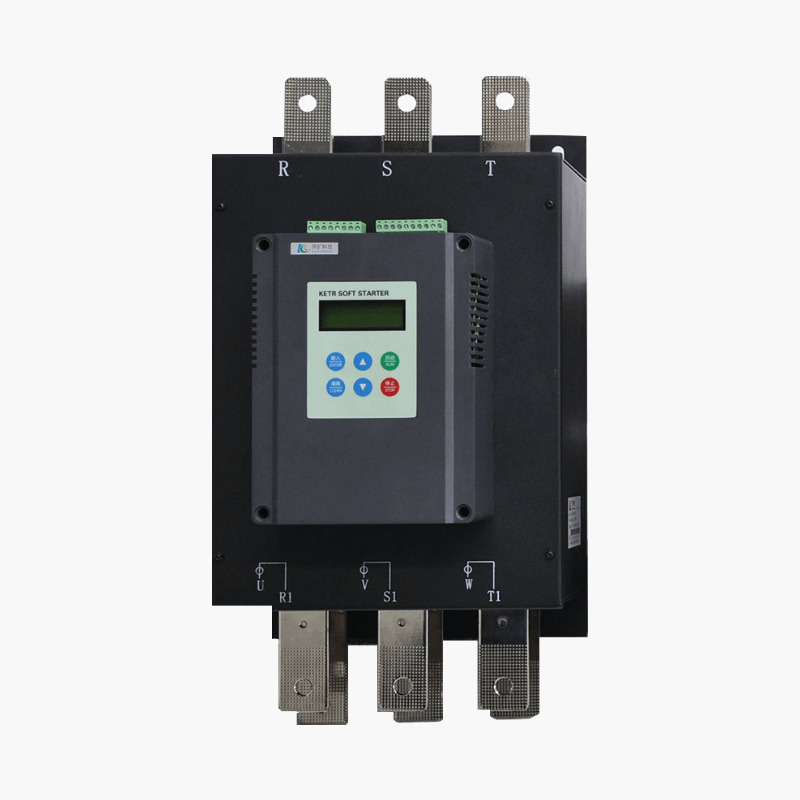

Плавный пускатель двигателя серии KETR

Плавный пускатель двигателя серии KETR -

Система управления энергопотреблением

Система управления энергопотреблением -

-KA110158T-PT100.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100 -

Беспроводной виброприемник-KW1

Беспроводной виброприемник-KW1 -

Беспроводной интеллектуальный шлюз-KT100

Беспроводной интеллектуальный шлюз-KT100 -

Портативный прецизионный диагностический анализатор вибрации

Портативный прецизионный диагностический анализатор вибрации

Связанный поиск

Связанный поиск- Завод датчика коленчатого вала

- Ведущие покупатели датчиков перемещения

- Многоканальный анализатор вибрационных данных

- Цена на счетчик электроэнергии

- Производитель изоляторов сигналов 1 в 2 выхода

- Изолятор сигналов

- Цена беспроводного шлюза

- Фабрика шлюзов для умных парков

- Поставщики беспроводных шлюзов

- Поставщики интеллектуальной платформы анализа данных инспекции