Производитель систем мониторинга состояния и интеллектуальной диагностики промышленного оборудования

Современное промышленное производство – это сложная система, где от надежной работы оборудования напрямую зависят эффективность и безопасность. И вот тут на сцену выходят системы мониторинга состояния и интеллектуальной диагностики промышленного оборудования. Но как выбрать правильное решение? Что входит в понятие 'интеллектуальной диагностики'? И какие преимущества она дает на практике? В этой статье мы подробно рассмотрим все эти вопросы, поделимся опытом и расскажем о современных подходах.

Почему мониторинг состояния оборудования стал необходимым?

Раньше, если оборудование ломалось, это считалось неизбежностью, частью производственного процесса. Ремонт проводили после поломки – это было стандартной процедурой. Но это дорого, связано с простоем линии, и не всегда позволяет предотвратить повторные поломки. Сейчас же все меняется. Проактивный мониторинг состояния оборудования позволяет выявлять потенциальные проблемы на ранней стадии, до того, как они приведут к серьезному сбою. Представьте себе ситуацию: на станок, который выполняет критически важную операцию, начинают давать нетипичные вибрации. Старый способ – дождаться поломки. Новый – сразу же получать уведомление и вызывать техник для диагностики. Это позволяет избежать дорогостоящего простоя и, возможно, даже предотвратить поломку.

Какие конкретно проблемы решает система мониторинга? Прежде всего, это: увеличение срока службы оборудования, снижение затрат на ремонт, повышение безопасности производства, оптимизация производственного процесса и, конечно, повышение рентабельности.

Что входит в систему мониторинга состояния и интеллектуальной диагностики?

Современные системы мониторинга состояния и интеллектуальной диагностики промышленного оборудования – это комплексные решения, состоящие из нескольких ключевых компонентов:

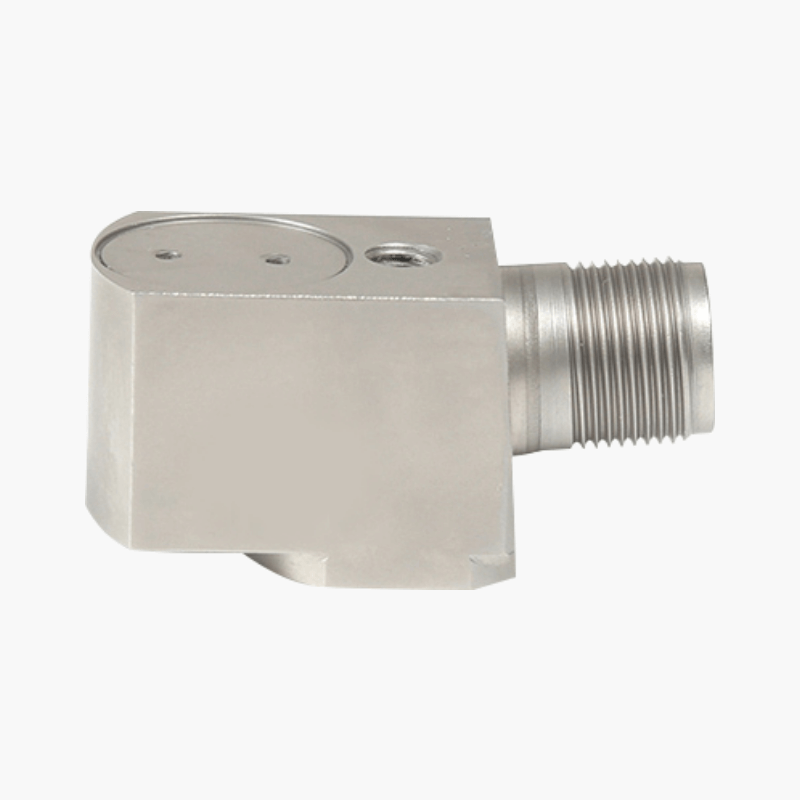

Датчики и устройства сбора данных

Это 'глаза и уши' системы. Существует огромное разнообразие датчиков, предназначенных для измерения различных параметров: вибрации, температуры, давления, тока, напряжения, уровня масла, частоты вращения и многих других. Важно правильно подобрать датчики, исходя из специфики оборудования и задач, которые нужно решать. Например, для мониторинга двигателей используются датчики вибрации и температуры, для насосов – датчики давления и уровня жидкости. Важно, чтобы датчики были надежными, устойчивыми к условиям эксплуатации и обеспечивали высокую точность измерений. ООО?Хэнань?Кайко?Интеллектуальные?Технологии? предлагают широкий спектр датчиков различного назначения, адаптированных для различных типов оборудования. (Ссылка на сайт: https://www.kaikuo.ru/).

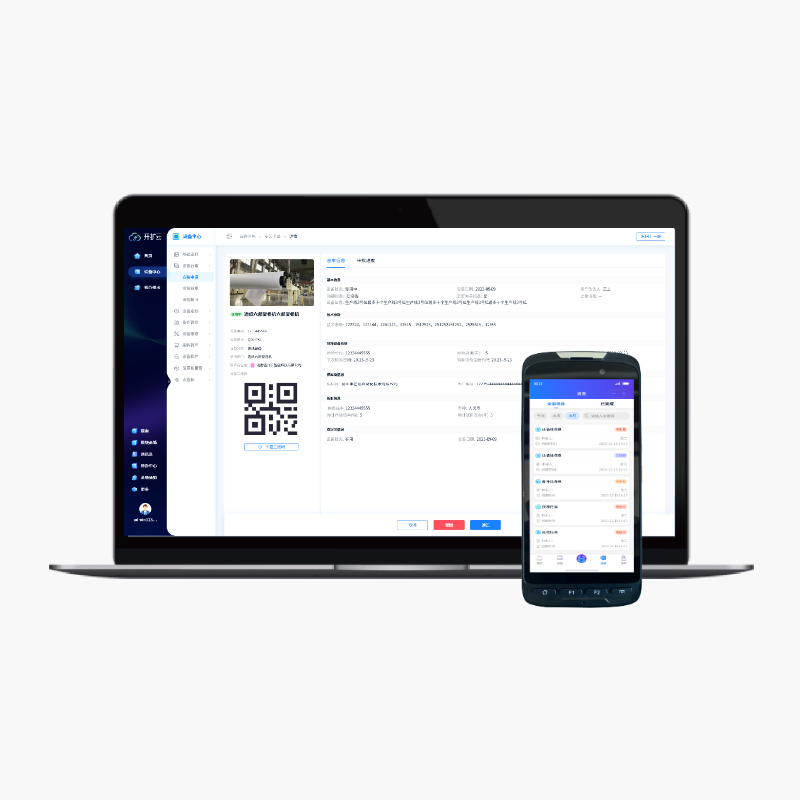

Платформа сбора и обработки данных

Собранные датчиками данные передаются на центральную платформу, где они обрабатываются и анализируются. Платформа должна обеспечивать возможность хранения больших объемов данных, визуализации данных в удобном формате и автоматического выявления аномалий. Современные платформы обычно предлагают встроенные алгоритмы машинного обучения, которые позволяют прогнозировать возможные поломки на основе исторических данных. Это уже и есть та самая 'интеллектуальная диагностика'.

Алгоритмы анализа данных и машинного обучения

Это 'мозг' системы. Алгоритмы анализа данных позволяют выявлять скрытые закономерности в данных, предвидеть возможные поломки и оптимизировать параметры работы оборудования. Машинное обучение позволяет системе 'обучаться' на исторических данных и улучшать свою точность прогнозов со временем. Например, можно настроить алгоритм, который будет автоматически предупреждать о повышении температуры в подшипнике, что позволит предотвратить его перегрев и поломку.

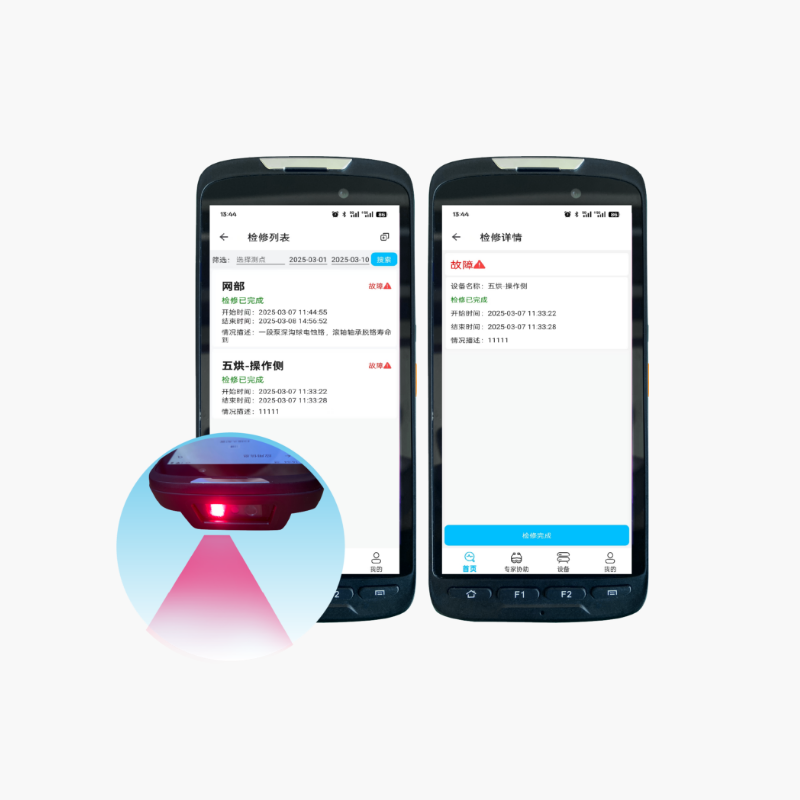

Система оповещения и отчетности

Система оповещения сообщает о выявленных проблемах ответственным лицам в режиме реального времени. Отчеты позволяют анализировать состояние оборудования, оценивать эффективность работы системы и принимать решения по техническому обслуживанию.

Примеры применения систем мониторинга в промышленности

Системы мониторинга состояния и интеллектуальной диагностики промышленного оборудования применяются практически во всех отраслях промышленности: машиностроении, энергетике, нефтегазовой промышленности, химической промышленности, цементной промышленности, в пищевой промышленности и многих других. Вот несколько конкретных примеров:

- Машиностроение: Мониторинг вибрации и температуры подшипников в станках с ЧПУ. Это позволяет выявлять износ подшипников на ранней стадии и предотвращать поломки, которые могут привести к дорогостоящему простою.

- Энергетика: Мониторинг состояния турбин и генераторов на электростанциях. Это позволяет оптимизировать режимы работы оборудования и предотвращать аварии, которые могут привести к перебоям в электроснабжении.

- Нефтегазовая промышленность: Мониторинг состояния насосов и компрессоров на нефтеперерабатывающих заводах. Это позволяет выявлять утечки и предотвращать аварии, которые могут привести к загрязнению окружающей среды.

- Пищевая промышленность: Мониторинг состояния холодильного оборудования, насосов и другого критически важного оборудования, необходимого для поддержания технологического процесса. Это позволяет избежать потерь продукции и сохранить качество.

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? предлагает комплексные решения для мониторинга состояния и интеллектуальной диагностики промышленного оборудования, адаптированные под конкретные нужды предприятия. У них есть успешно реализованные проекты во многих отраслях. (Ссылка на сайт: https://www.kaikuo.ru/).

Какие преимущества дает интеллектуальная диагностика?

Давайте подведем итог. Интеллектуальная диагностика обеспечивает следующие преимущества:

- Снижение затрат на техническое обслуживание и ремонт: Благодаря раннему выявлению проблем, можно предотвратить серьезные поломки и сократить затраты на ремонт.

- Увеличение срока службы оборудования: Своевременное выявление и устранение неисправностей позволяет продлить срок службы оборудования.

- Повышение безопасности производства: Предотвращение аварий и катастроф снижает риски для персонала и окружающей среды.

- Оптимизация производственного процесса: Анализ данных о работе оборудования позволяет оптимизировать режимы работы и повысить эффективность производства.

- Сокращение простоев: Быстрое выявление и устранение неисправностей позволяет минимизировать время простоя оборудования и сохранить производственный план.

Выбор поставщика систем мониторинга: на что обратить внимание?

При выборе поставщика систем мониторинга состояния и интеллектуальной диагностики промышленного оборудования важно учитывать несколько факторов:

- Опыт работы на рынке: Выбирайте поставщика с опытом работы в вашей отрасли.

- Ассортимент предлагаемых решений: Убедитесь, что поставщик предлагает широкий спектр датчиков, платформ и алгоритмов анализа данных.

- Качество предлагаемых решений: Узнайте о репутации поставщика и о качестве предлагаемых решений.

- Техническая поддержка: Убедитесь, что поставщик обеспечивает квалифицированную техническую поддержку.

- Стоимость: Сравните цены у разных поставщиков. Помните, что самая дешевая система не всегда является лучшей.

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? зарекомендовали себя как надежный поставщик систем мониторинга состояния и интеллектуальной диагностики промышленного оборудования. Они предлагают широкий спектр решений, основанных на передовых технологиях и имеющих высокую эффективность. (Ссылка на сайт: https://www.kaikuo.ru/).

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100 -

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012 -

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV -

Портативный прецизионный диагностический анализатор вибрации

Портативный прецизионный диагностический анализатор вибрации -

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA -

Интеллектуальная система контроля

Интеллектуальная система контроля -

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100 -

Беспроводной интеллектуальный шлюз-KT100

Беспроводной интеллектуальный шлюз-KT100 -

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20 -

Ручной прибор для точечного контроля

Ручной прибор для точечного контроля -

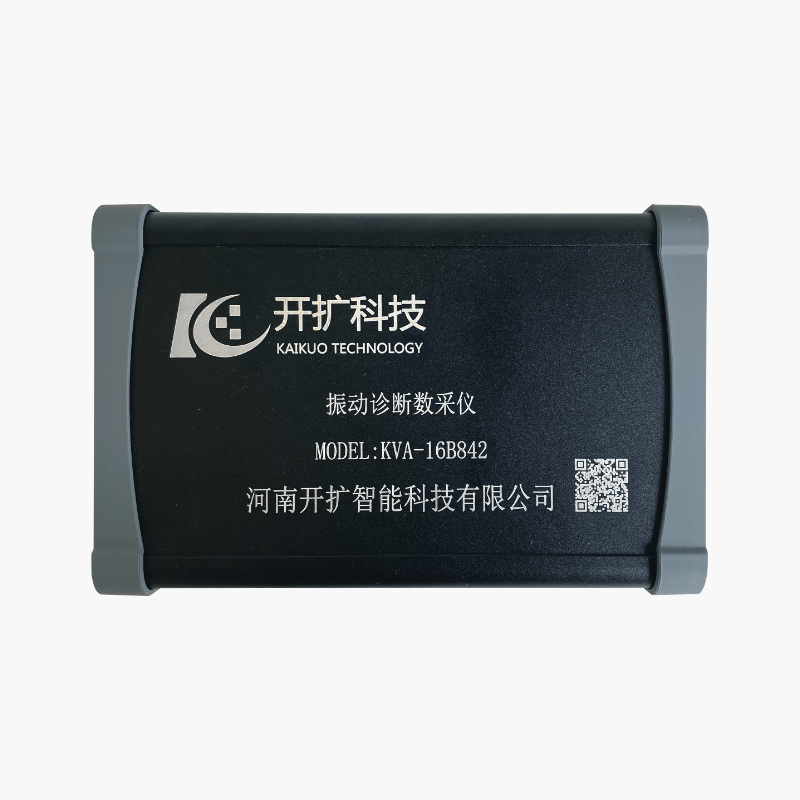

Цифровой пробоотборник для вибродиагностики KVA-16B842

Цифровой пробоотборник для вибродиагностики KVA-16B842

Связанный поиск

Связанный поиск- Ведущие покупатели отраслевых кейсов по управлению жизненным циклом оборудования

- Заводы с системой онлайн-мониторинга состояния оборудования

- Ведущий поставщик датчиков вибрации температуры

- Цена устройства защиты от пониженного напряжения

- Завод беспроводного шлюза

- Цены на высокочастотные датчики

- Датчик ускорения

- Ведущий покупатель температурных коллекторов

- Заводы пьезоэлектрических датчиков вибрации

- Датчик вибрации скорости