Система мониторинга состояния производства

Современное производство – это сложная система, где множество факторов влияют на конечный результат. Отслеживание этих факторов, анализ данных и оперативное реагирование на изменения – залог успеха и высокой эффективности. Именно здесь на помощь приходит система мониторинга состояния производства. Но что это такое, зачем она нужна и какие решения существуют на рынке? Давайте разберемся.

Что такое система мониторинга состояния производства?

Система мониторинга состояния производства – это комплекс программных и аппаратных средств, предназначенных для сбора, обработки и анализа данных о различных аспектах производственного процесса. Это могут быть данные с датчиков, станков, оборудования, систем управления и других источников. Такая система позволяет в режиме реального времени отслеживать ключевые показатели, выявлять аномалии и принимать обоснованные решения для оптимизации работы предприятия.

Представьте себе картину: на вашей линии сборки внезапно заглох один из станков. Без системы мониторинга вы обнаружите это только через некоторое время, когда процесс уже будет остановлен, а потери в производственном цикле - ощутимыми. С системой мониторинга, система автоматически зафиксирует сбой, оповестит ответственных и позволит быстро принять меры для устранения проблемы. Это только один пример, но масштабы потенциальных выгод огромны.

Основные функциональные возможности

Современные системы мониторинга предлагают широкий спектр функциональных возможностей, которые можно адаптировать под конкретные нужды предприятия. Вот некоторые из наиболее важных:

Мониторинг оборудования

Этот функционал позволяет отслеживать состояние оборудования в режиме реального времени, включая температуру, давление, вибрацию, энергопотребление и другие параметры. С помощью системы мониторинга можно выявлять признаки износа, предсказывать поломки и планировать техническое обслуживание, что позволяет избежать дорогостоящих простоев.

Управление качеством

Система мониторинга позволяет собирать данные о качестве продукции на всех этапах производства. Это может быть информация о дефектах, отклонениях от стандартов и других параметрах качества. С помощью этих данных можно выявлять причины возникновения дефектов и принимать меры для их устранения, а также контролировать соответствие продукции требованиям потребителей.

Оптимизация энергопотребления

Современные системы мониторинга позволяют отслеживать энергопотребление оборудования и отдельных процессов. Это позволяет выявлять неэффективные участки и принимать меры для снижения энергозатрат, что может существенно снизить операционные расходы.

Аналитика и отчетность

Система мониторинга генерирует отчеты о различных аспектах производственного процесса, что позволяет руководству принимать обоснованные решения на основе данных. Например, можно отслеживать производительность оборудования, затраты на материалы, количество дефектов и другие показатели.

Какие существуют решения на рынке?

Рынок систем мониторинга состояния производства представлен множеством игроков, предлагающих различные решения. Выбор подходящего решения зависит от масштаба предприятия, специфики производства и бюджета.

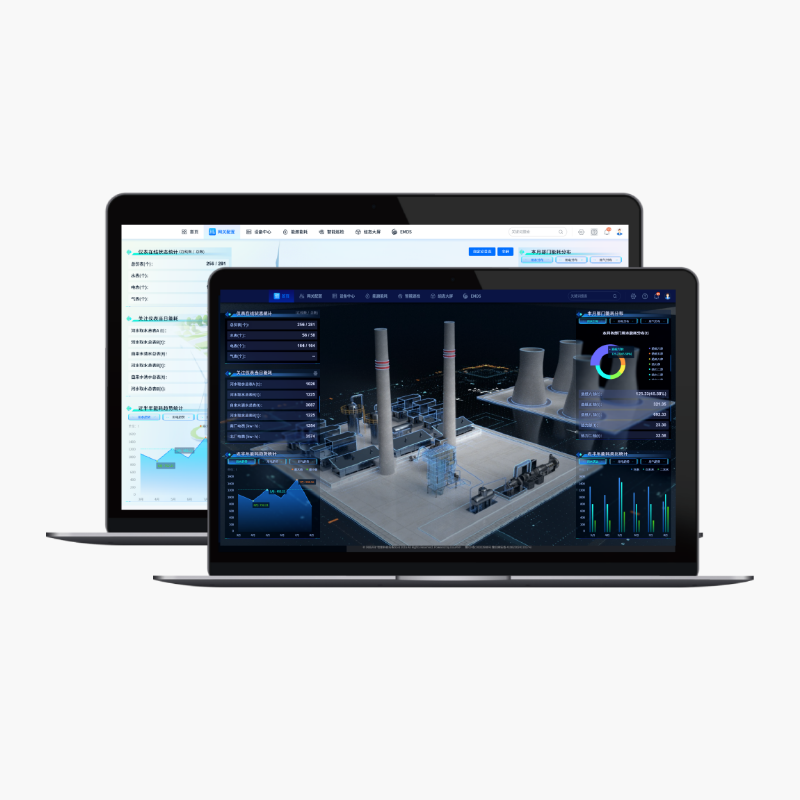

Один из примеров – предлагаемые ООО?Хэнань?Кайко?Интеллектуальные?Технологии? (https://www.kaikuo.ru/). Компания предлагает комплексные решения для автоматизации производственных процессов, в том числе и системы мониторинга состояния производства. Они специализируются на разработке и внедрении IoT-решений для различных отраслей промышленности. Их системы отличает гибкость, масштабируемость и возможность интеграции с существующими системами управления предприятием (ERP, MES).

Еще один популярный вариант - SCADA системы (Supervisory Control and Data Acquisition) от компаний Siemens, Rockwell Automation, Schneider Electric. Они обеспечивают централизованный контроль и мониторинг оборудования и процессов. Однако, SCADA системы часто требуют высокой квалификации специалистов для настройки и обслуживания.

Также существуют специализированные решения для определенных отраслей, например, для пищевой промышленности, химической промышленности или машиностроения. Эти решения часто предлагают готовые функциональные возможности, адаптированные под специфические требования конкретной отрасли.

Как выбрать систему мониторинга?

При выборе системы мониторинга состояния производства важно учитывать ряд факторов:

Масштабируемость

Система должна быть способна масштабироваться по мере роста предприятия и расширения производственного процесса.

Интеграция

Система должна быть совместима с существующими системами управления предприятием (ERP, MES) и другими информационными системами.

Безопасность

Система должна обеспечивать защиту данных от несанкционированного доступа.

Стоимость

Необходимо оценить общую стоимость владения системой, включая стоимость лицензий, оборудования, установки и обслуживания.

Техническая поддержка

Важно, чтобы поставщик системы обеспечивал качественную техническую поддержку и обучение персонала.

Реальный пример: повышение эффективности на металлургическом предприятии

Недавно компания ООО?Хэнань?Кайко?Интеллектуальные?Технологии? успешно внедрила систему мониторинга состояния производства на металлургическом предприятии. Благодаря системе удалось снизить время простоя оборудования на 15%, повысить качество продукции на 8% и снизить энергопотребление на 7%. Это позволило предприятию значительно повысить свою прибыльность и конкурентоспособность.

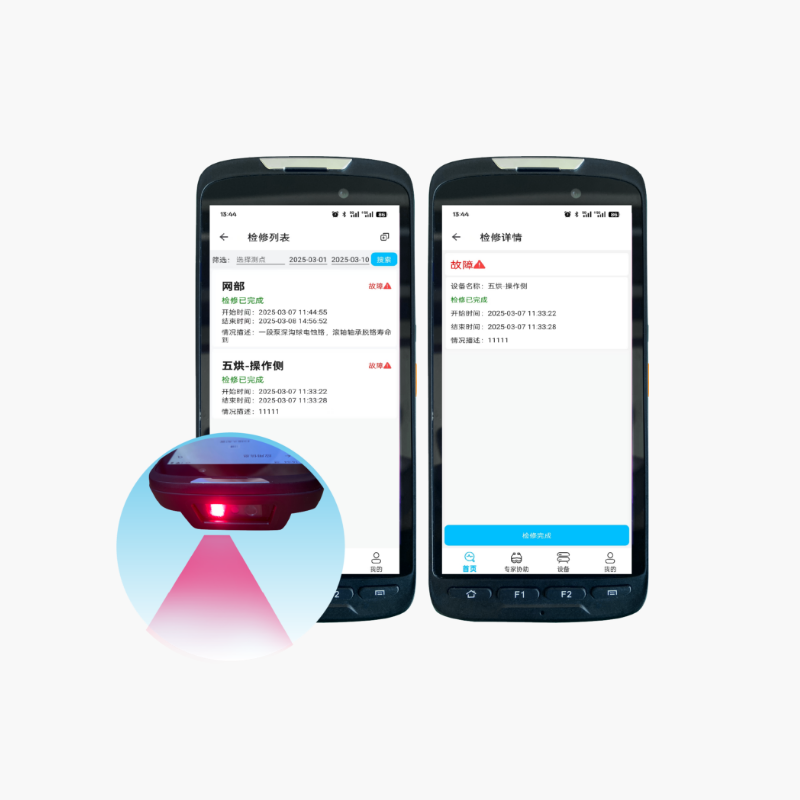

Внедрение включало установку датчиков на ключевое оборудование (металлургические печи, конвейерные системы, станки для обработки металла), настройку системы мониторинга и обучение персонала. Система собирает данные о температуре, давлении, вибрации, энергопотреблении и других параметрах. В случае обнаружения аномалии система автоматически оповещает ответственных и предлагает оптимальные решения для устранения проблемы.

В заключение...

Система мониторинга состояния производства – это не просто инструмент для сбора данных, это мощный инструмент для оптимизации производственных процессов, повышения эффективности и снижения затрат. Внедрение такой системы – это инвестиция в будущее вашего предприятия. Важно тщательно проанализировать свои потребности и выбрать решение, которое наилучшим образом соответствует вашим целям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

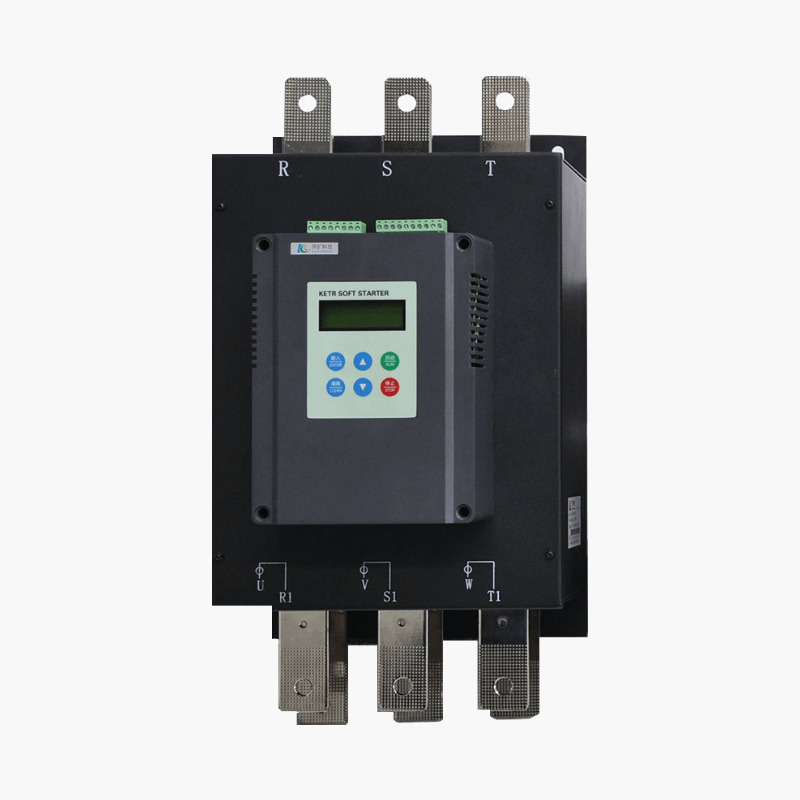

Высоковольтный твердотельный пускатель плавного пуска KKMV

Высоковольтный твердотельный пускатель плавного пуска KKMV -

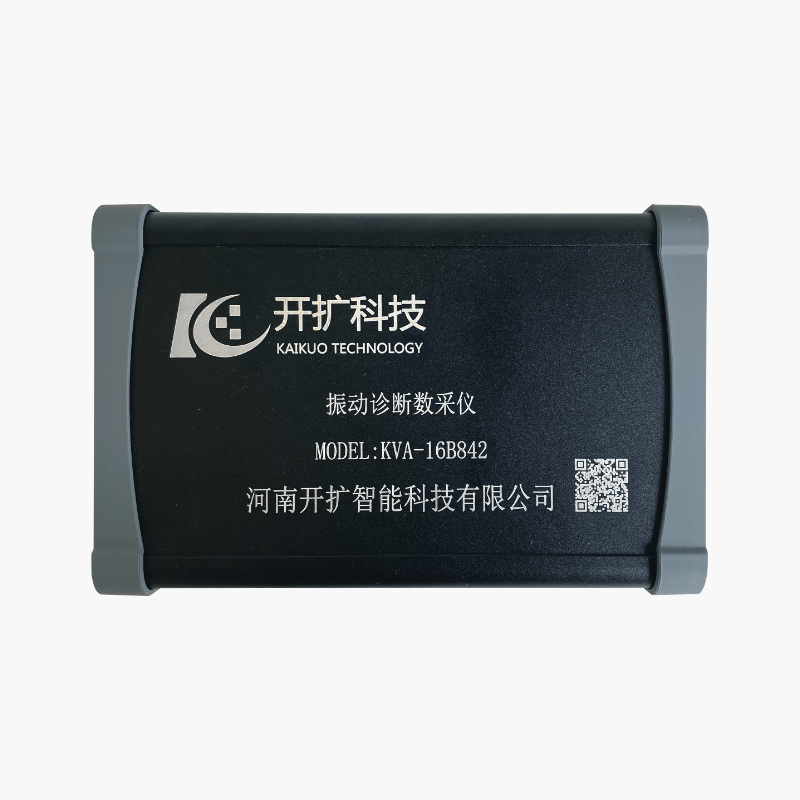

Цифровой пробоотборник для вибродиагностики KVA-16B842

Цифровой пробоотборник для вибродиагностики KVA-16B842 -

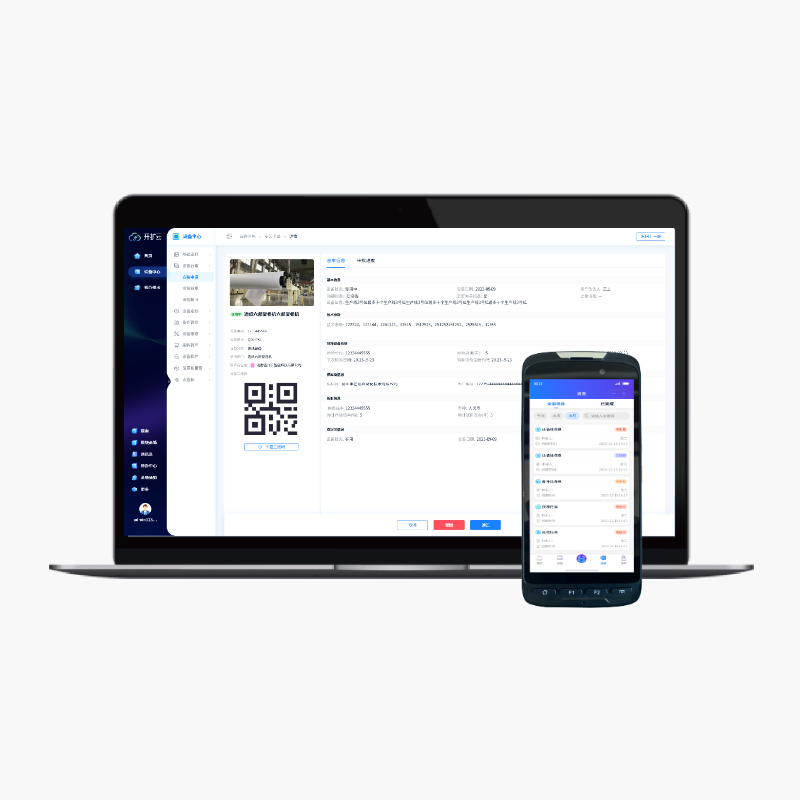

Управление жизненным циклом оборудования

Управление жизненным циклом оборудования -

Система управления энергопотреблением

Система управления энергопотреблением -

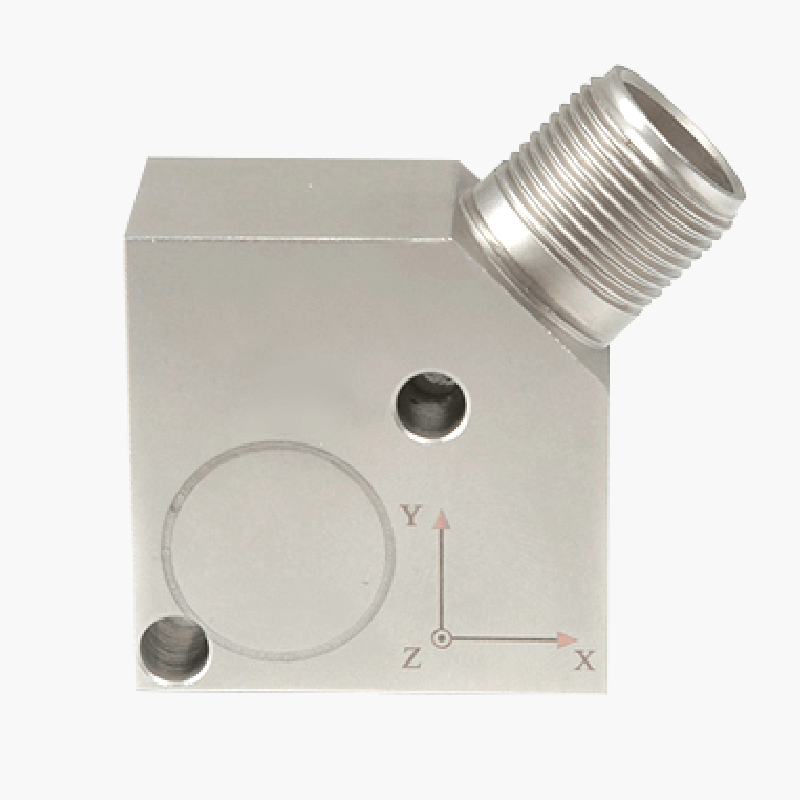

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20 -

-KA110158T-PT100.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100 -

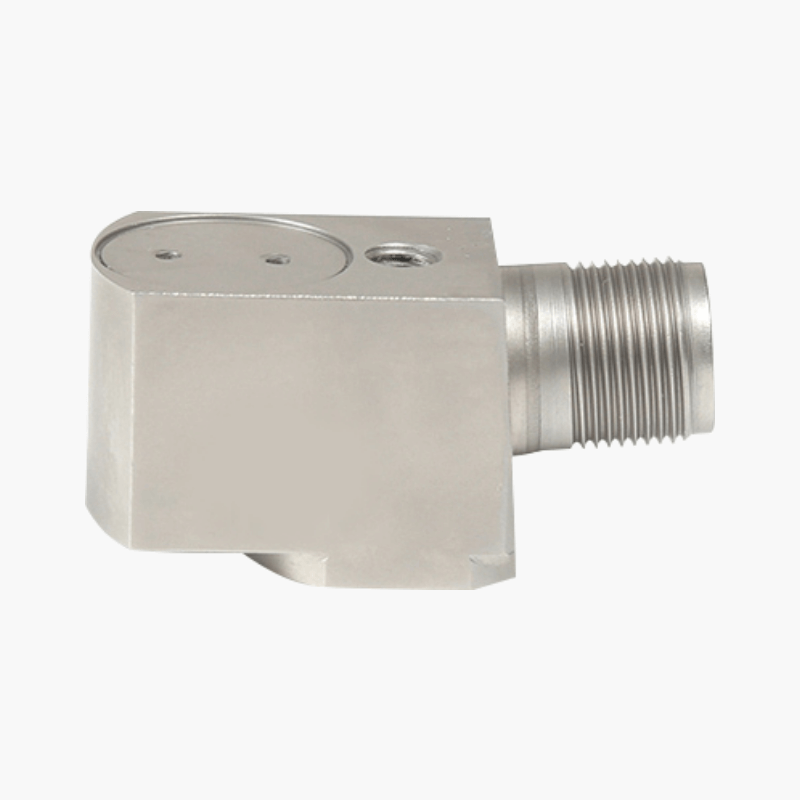

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45 -

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201 -

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении -

.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100 -

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209

Связанный поиск

Связанный поиск- Ведущий покупатель шлюзов rs485

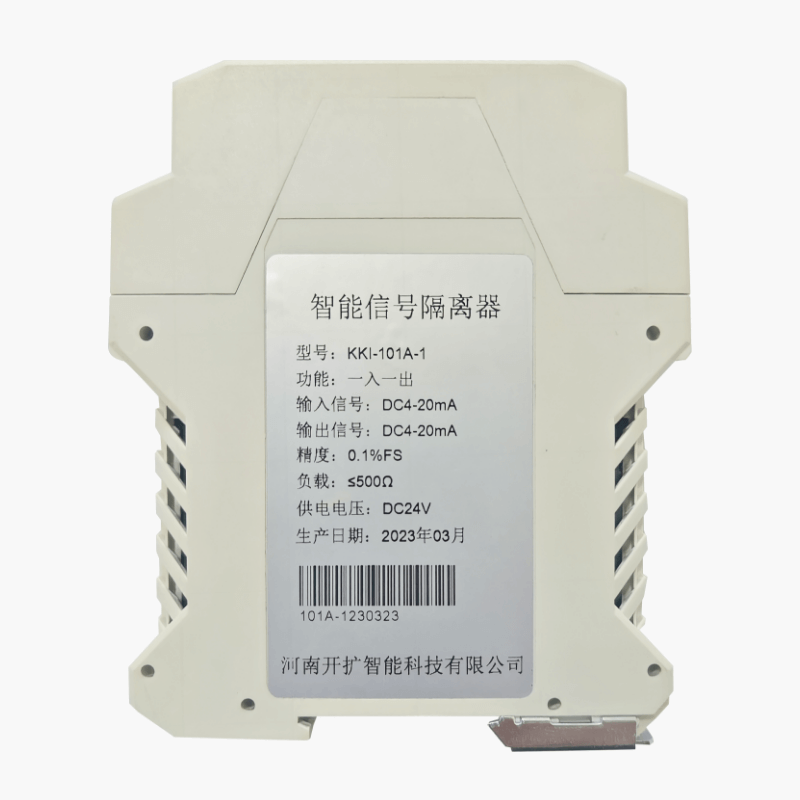

- Поставщики изоляторов сигналов

- Завод по производству шлюзов modbus

- Крупнейший покупатель can-шлюзов

- Производитель системы управления полным жизненным циклом промышленного оборудования для интеллектуального производства

- Установка для диагностики неисправностей оборудования

- Завод ethernet-шлюзов

- Поставщики защитных устройств для электродвигателей

- Ведущий покупатель карт сбора

- Конденсационный вибропреобразователь