Система удаленного мониторинга на протяжении всего жизненного цикла оборудования

Вы когда-нибудь задумывались, сколько денег теряется из-за неожиданных поломок оборудования? Или сколько времени уходит на выявление и устранение проблем, которые можно было предотвратить? В современном мире, где от бесперебойной работы критически важного оборудования напрямую зависит прибыль и репутация, система удаленного мониторинга на протяжении всего жизненного цикла оборудования перестала быть просто желанием – это необходимость.

Я работаю в сфере оптимизации для поисковых систем уже 10 лет, и за это время видел множество разных подходов к решению этой задачи. От простых датчиков и SMS-уведомлений до сложных комплексных систем с искусственным интеллектом и машинным обучением. И могу с уверенностью сказать: правильный выбор – это инвестиция в стабильность и долгосрочную перспективу вашего бизнеса.

Почему удаленный мониторинг жизненно важен?

Представьте себе промышленный объект, где работает множество машин и механизмов. Проведение ручных обследований невозможно – это занимает слишком много времени и ресурсов. Да и не всегда эффективно, потому что проблему можно обнаружить уже после того, как она привела к серьезным последствиям. Система удаленного мониторинга позволяет отслеживать состояние оборудования в реальном времени, выявлять аномалии на ранних стадиях и оперативно реагировать на возникающие проблемы.

По сути, это как иметь 'глаза и уши' на каждом ключевом элементе вашей инфраструктуры. Вместо того, чтобы ждать поломки, вы получаете предупреждение задолго до этого, что позволяет запланировать профилактические работы и избежать дорогостоящих простоев. Это касается не только промышленных предприятий, но и энергетических компаний, транспортных систем, логистических центров и даже крупных торговых сетей.

Сокращение времени простоя и увеличение срока службы оборудования

Я помню один случай, когда мы помогали компании, занимающейся производством пищевой продукции. У них был сложный конвейер, состоящий из множества узлов. Раньше они полагались на периодические осмотры, которые проводились раз в несколько дней. В результате, небольшие проблемы часто усугублялись, приводя к частым остановкам производства.

После внедрения системы удаленного мониторинга, они смогли обнаруживать признаки износа подшипников и других критически важных компонентов за несколько недель до поломки. Это позволило им запланировать замену деталей во время плановых остановок производства, что значительно сократило время простоя и увеличило срок службы оборудования. И самое главное – они смогли избежать серьезной аварии, которая могла бы привести к остановке всего производства на несколько дней, а то и на недели!

Что должно включать в себя эффективная система мониторинга?

Не существует универсального решения, подходящего для всех. Однако, эффективная система удаленного мониторинга обычно включает в себя несколько ключевых компонентов:

- Датчики и устройства сбора данных: Различные типы датчиков позволяют отслеживать широкий спектр параметров: температуру, вибрацию, давление, уровень масла, электрический ток и т.д. Сейчас на рынке представлено огромное количество датчиков, работающих по различным протоколам (Modbus, OPC UA, MQTT и др.).

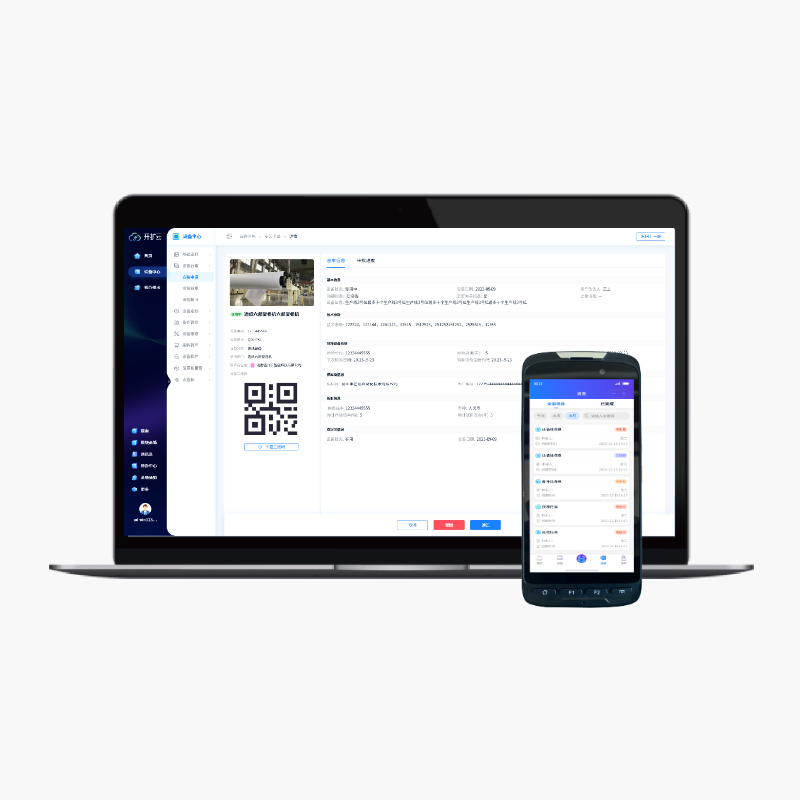

- Программное обеспечение для сбора и анализа данных: Данные, собранные с датчиков, передаются в централизованную систему, где они обрабатываются и анализируются. Программное обеспечение позволяет создавать отчеты, формировать предупреждения и выявлять тренды.

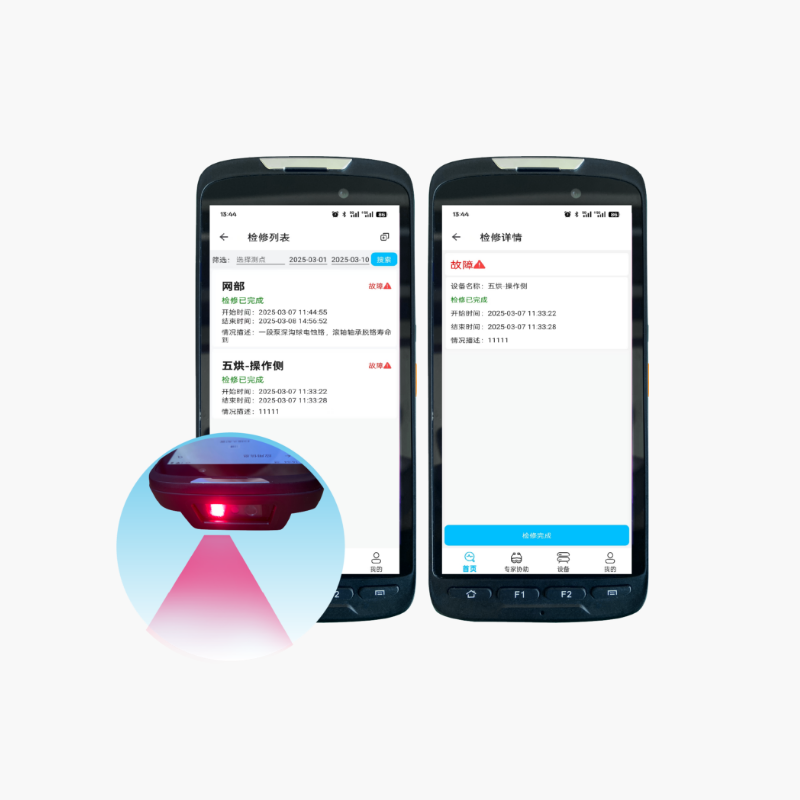

- Система оповещения: В случае обнаружения аномалии система автоматически отправляет уведомления ответственному персоналу по SMS, email или через мобильное приложение.

- Интеграция с другими системами: Важно, чтобы система мониторинга интегрировалась с другими системами управления предприятием (ERP, MES и т.д.), чтобы обеспечить комплексный контроль над всеми аспектами деятельности.

Примеры датчиков и технологий

Вот несколько примеров датчиков и технологий, которые часто используются в системах удаленного мониторинга оборудования:

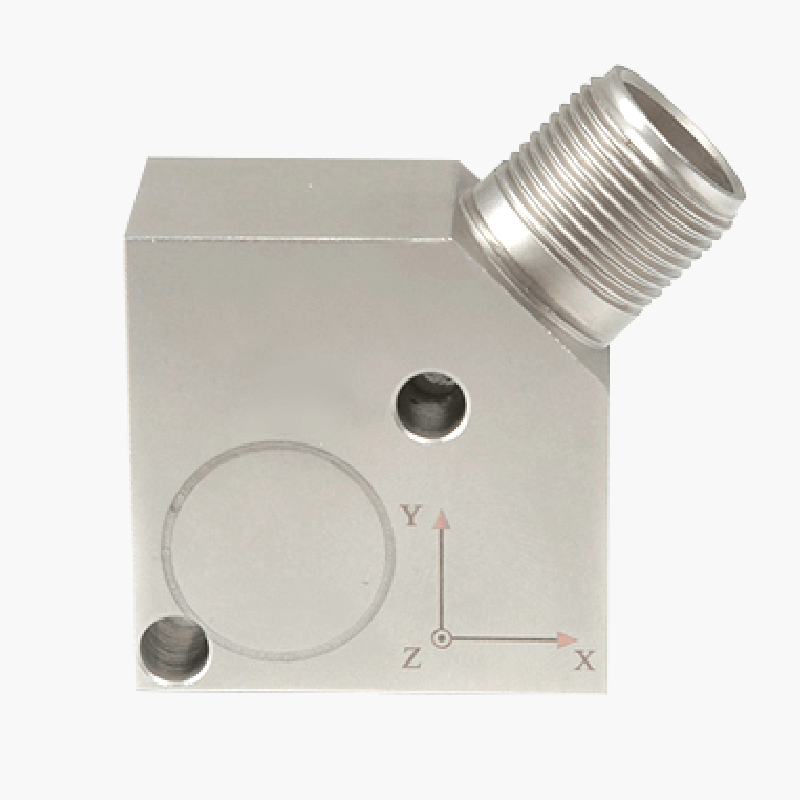

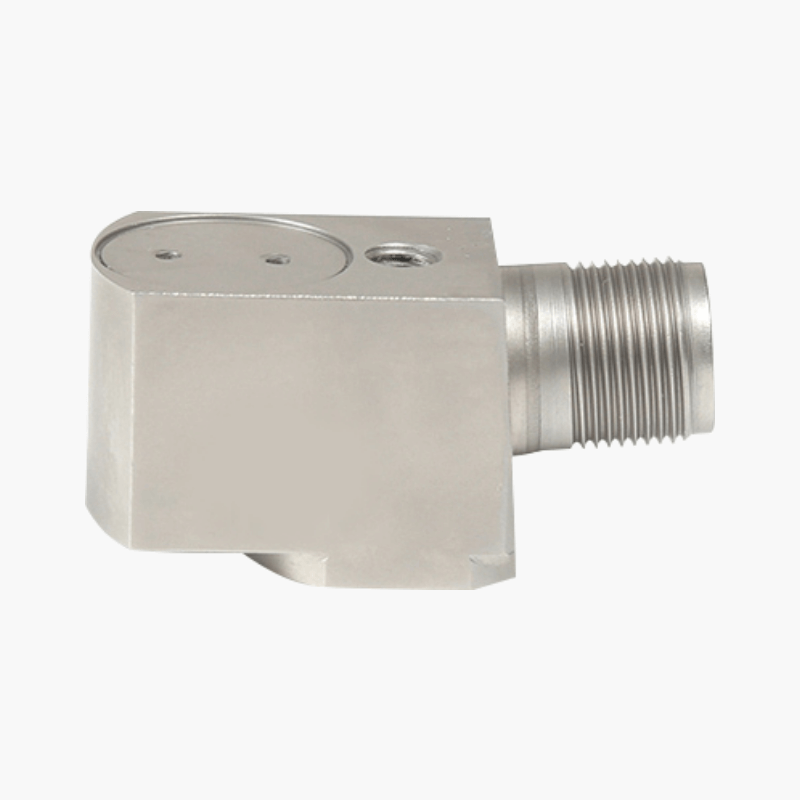

- Вибрационные датчики: Для контроля состояния подшипников, редукторов и других вращающихся механизмов.

- Термопары и терморезисторы: Для измерения температуры двигателей, насосов и другого оборудования.

- Датчики давления: Для контроля давления в трубопроводах, резервуарах и других системах.

- Датчики уровня жидкости: Для контроля уровня масла, воды и других жидкостей в емкостях.

- Беспроводные датчики: Обеспечивают гибкость и удобство монтажа, особенно в труднодоступных местах.

Выбор правильной системы: на что обратить внимание?

При выборе системы удаленного мониторинга на протяжении всего жизненного цикла оборудования важно учитывать несколько факторов:

- Тип оборудования, которое необходимо мониторить: Для разных типов оборудования требуются разные датчики и технологии.

- Бюджет: Стоимость системы мониторинга может варьироваться в зависимости от ее функциональности и масштаба.

- Необходимая точность и надежность данных: От качества данных напрямую зависит эффективность системы мониторинга.

- Простота использования и интеграции: Система должна быть простой в использовании и легко интегрироваться с существующими системами управления предприятием.

- Наличие технической поддержки: Важно, чтобы поставщик системы мониторинга предоставлял качественную техническую поддержку.

Сейчас на рынке представлено множество поставщиков систем удаленного мониторинга оборудования. Некоторые из них предлагают комплексные решения, включающие в себя датчики, программное обеспечение и техническую поддержку. Другие специализируются на отдельных компонентах. Важно тщательно изучить предложения различных поставщиков и выбрать того, кто лучше всего соответствует вашим потребностям.

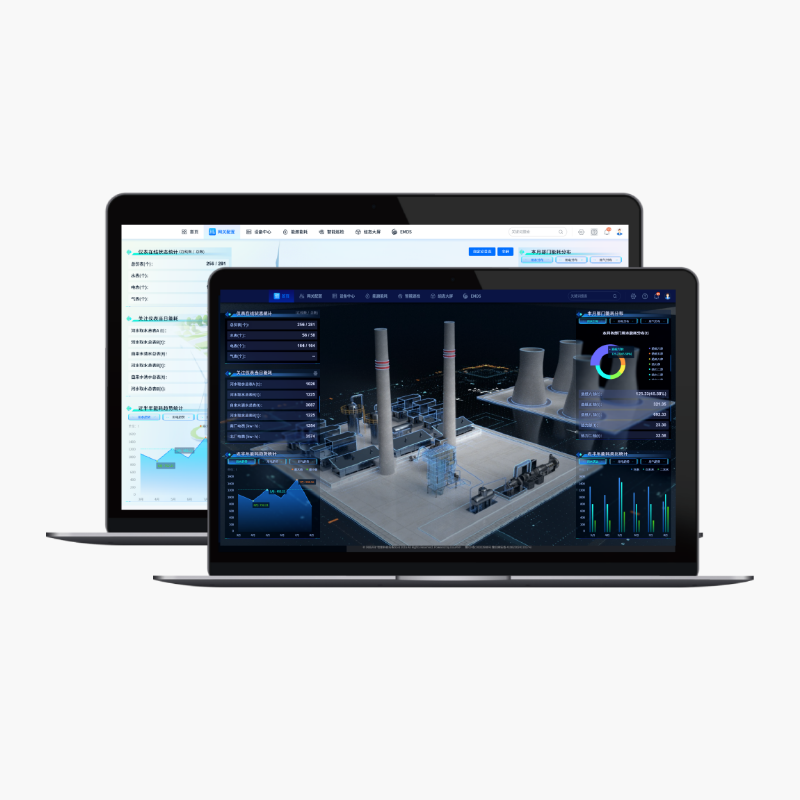

Например, компания ООО?Хэнань?Кайко?Интеллектуальные?Технологии? предлагает широкий спектр решений для удаленного мониторинга оборудования, включая датчики, программное обеспечение и услуги по интеграции. Их решения позволяют отслеживать состояние оборудования в реальном времени, выявлять аномалии и предотвращать аварии. (https://www.kaikuo.ru/) Они используют современную платформу для сбора и анализа данных, что позволяет получить максимально точную и надежную информацию о состоянии оборудования.

Будущее удаленного мониторинга: искусственный интеллект и машинное обучение

В будущем системы удаленного мониторинга оборудования будут становиться все более 'умными' благодаря использованию искусственного интеллекта и машинного обучения. Эти технологии позволяют анализировать большие объемы данных, выявлять сложные закономерности и прогнозировать поломки оборудования с высокой точностью.

Например, машинное обучение можно использовать для создания моделей прогнозирования остаточного ресурса оборудования, что позволяет планировать техническое обслуживание с максимальной эффективностью. Искусственный интеллект может помочь автоматизировать процесс выявления аномалий и формирования предупреждений, освобождая время для специалистов по техническому обслуживанию.

Конечно, внедрение таких сложных технологий требует значительных инвестиций и опыта. Но в долгосрочной перспективе это позволит существенно снизить затраты на обслуживание оборудования и повысить эффективность бизнеса.

Помните, что система удаленного мониторинга на протяжении всего жизненного цикла оборудования – это не просто модный тренд, а важный инструмент для обеспечения стабильности и долгосрочной перспективы вашего бизнеса. Не откладывайте внедрение – начните заботиться о своем оборудовании уже сегодня!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

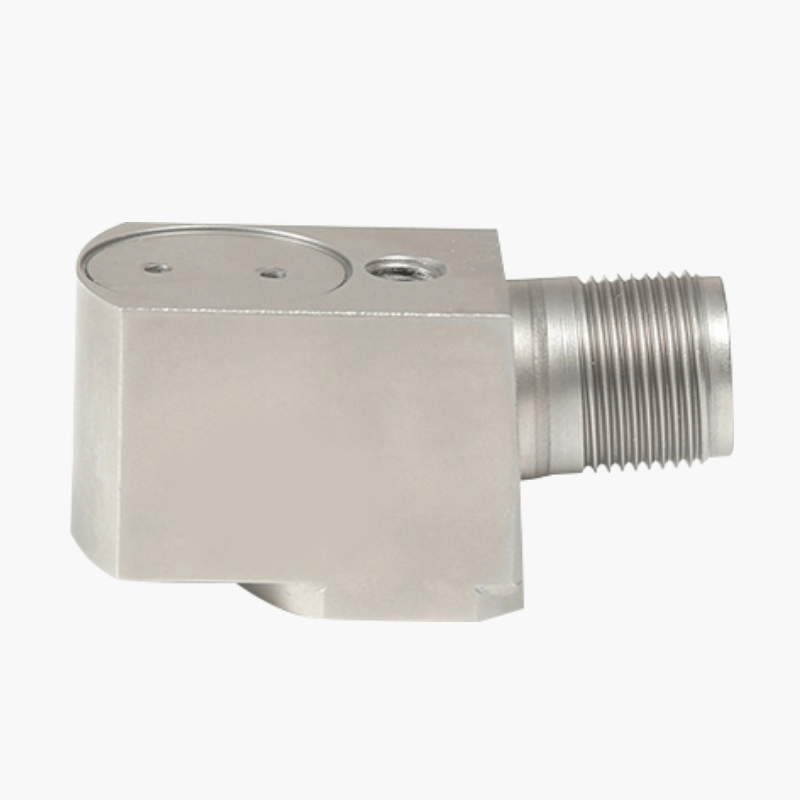

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100 -

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321 -

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201 -

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45 -

Управление жизненным циклом оборудования

Управление жизненным циклом оборудования -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015 -

Высоковольтный твердотельный пускатель плавного пуска KKMV

Высоковольтный твердотельный пускатель плавного пуска KKMV -

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201 -

Портативный прецизионный диагностический анализатор вибрации

Портативный прецизионный диагностический анализатор вибрации -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA15010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA15010

Связанный поиск

Связанный поиск- Вибромониторинговый регистратор

- Поставщики высоковольтных устройств плавного пуска

- Поставщики систем мониторинга распространенных неисправностей

- Цена решения для управления полным жизненным циклом оборудования с использованием больших данных

- Ведущий покупатель интеллектуальных шлюзов 5g

- Производители пьезоэлектрических датчиков вибрации

- Установки для управления качеством энергии

- Производители барьеров безопасности

- Ведущий покупатель датчиков температуры

- Поставщики систем визуализации мониторинга воды электричества и газа

-KA110158T-PT100.png)