Система управления оборудованием

Вы когда-нибудь задумывались, сколько времени теряется из-за поломок оборудования, неоптимального использования ресурсов или просто неэффективного мониторинга? В современном бизнесе, где конкуренция растет с каждым днем, умение грамотно управлять своим парком техники – это уже не просто преимущество, а необходимость. И вот тут на помощь приходят системы управления оборудованием (СУО). Но что это такое на самом деле? И как выбрать ту, которая идеально подойдет именно вашему предприятию?

Что такое система управления оборудованием (СУО)?

Система управления оборудованием – это комплекс программных и аппаратных средств, предназначенный для автоматизации процессов мониторинга, управления и обслуживания промышленного оборудования. В отличие от простых систем сбора данных, СУО не только фиксирует состояние оборудования, но и позволяет прогнозировать поломки, оптимизировать режимы работы и повысить общую эффективность производственного процесса. Представьте себе, что у вас есть 'глаза и уши' на каждом ключевом оборудовании, которые постоянно следят за его состоянием и предупреждают о возможных проблемах. Это и есть суть СУО.

В основе любой СУО лежат датчики, собирающие данные о параметрах работы оборудования: температура, вибрация, давление, энергопотребление и т.д. Эти данные передаются на сервер, где анализируются с помощью специализированного программного обеспечения. На основе анализа формируются отчеты, уведомления и рекомендации по обслуживанию.

Основные типы систем управления оборудованием

Существует несколько основных типов СУО, каждый из которых предназначен для решения определенных задач:

Промышленные SCADA-системы

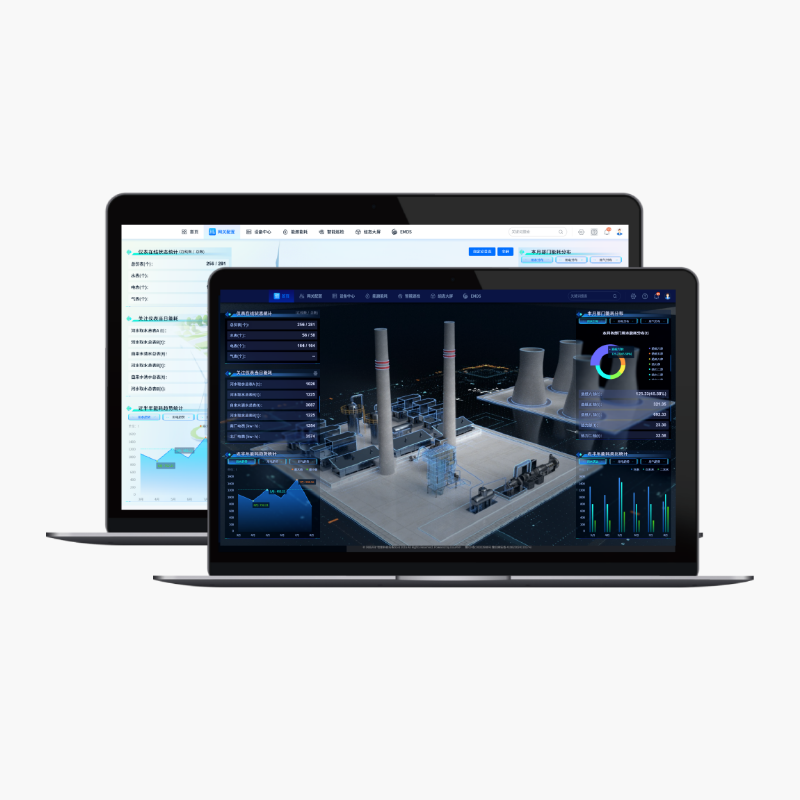

SCADA (Supervisory Control and Data Acquisition) – это, пожалуй, самый распространенный тип СУО. Они используются для мониторинга и управления технологическими процессами на крупных производственных предприятиях. SCADA-системы позволяют операторам удаленно контролировать параметры оборудования, принимать решения об изменении режимов работы и реагировать на аварийные ситуации. Они идеально подходят для предприятий машиностроения, химической промышленности, энергетической отрасли.

MES-системы (Manufacturing Execution System)

MES – это системы управления производством, которые интегрируются с другими системами предприятия (ERP, CRM) и обеспечивают полный контроль над производственным процессом. MES-системы позволяют отслеживать движение материалов, контролировать качество продукции, оптимизировать загрузку оборудования и планировать ремонтные работы. Они особенно полезны для предприятий, ориентированных на производство сложных изделий с высоким уровнем контроля качества.

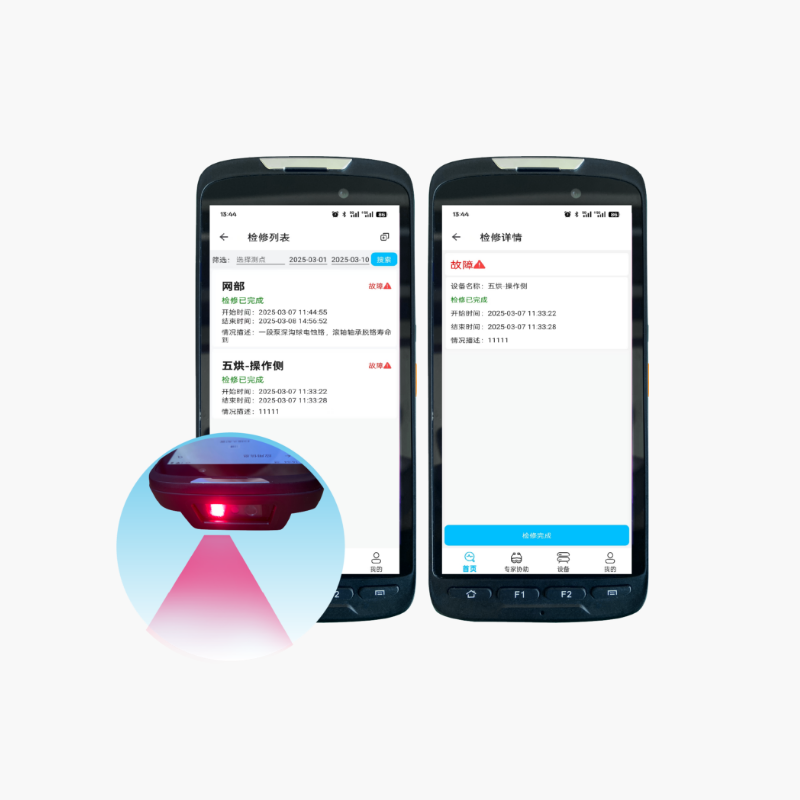

Системы управления техническим обслуживанием и ремонтом (ТОиР)

Эти системы предназначены для автоматизации процессов планирования, учета и контроля технического обслуживания и ремонта оборудования. Они позволяют формировать графики планового ТО, отслеживать сроки выполнения работ, управлять запасами запасных частей и анализировать историю ремонтов. Оптимизация процесса ТОиР позволяет значительно сократить время простоя оборудования и снизить затраты на ремонт.

Облачные платформы управления оборудованием

В последние годы все большую популярность приобретают облачные платформы управления оборудованием. Они предлагают все те же функциональные возможности, что и традиционные СУО, но при этом не требуют сложной инфраструктуры и обслуживания. Облачные решения позволяют быстро внедрять СУО и масштабировать их в соответствии с потребностями бизнеса. Особенно привлекательны для малого и среднего бизнеса, у которых нет ресурсов для создания собственной IT-инфраструктуры.

Критерии выбора системы управления оборудованием

Выбор подходящей СУО – это ответственный процесс, который требует тщательного анализа потребностей предприятия. Вот несколько ключевых критериев, на которые следует обратить внимание:

- Совместимость с существующим оборудованием: СУО должна поддерживать работу с вашим текущим парком оборудования. Убедитесь, что система поддерживает необходимые протоколы связи и имеет драйверы для вашего оборудования.

- Функциональность: Определите, какие функции вам необходимы: мониторинг, управление, прогнозирование поломок, оптимизация режимов работы, планирование ТОиР и т.д.

- Масштабируемость: СУО должна быть способна масштабироваться в соответствии с ростом вашего бизнеса.

- Простота использования: Система должна быть интуитивно понятной и удобной в использовании для всех сотрудников.

- Стоимость: Оцените общую стоимость владения СУО, включая стоимость лицензий, оборудования, внедрения и обслуживания.

Пример внедрения СУО на предприятии

Представьте себе металлургическое предприятие, которое столкнулось с проблемой частых и неплановых простоев оборудования. Анализ показал, что причиной поломок является износ подшипников и неоптимальные режимы работы насосов. Для решения этой проблемы предприятие внедрил систему управления техническим обслуживанием и ремонтом (ТОиР).

В рамках проекта были установлены датчики вибрации на подшипниках и датчики давления на насосах. Данные с датчиков передавались на сервер системы ТОиР, где анализировались в режиме реального времени. Система формировала уведомления о превышении допустимых значений вибрации и давления, что позволяло оперативно реагировать на возможные поломки. Кроме того, система позволяла оптимизировать режимы работы насосов, снижая энергопотребление и продлевая срок службы оборудования.

В результате внедрения СУО предприятие смогло сократить количество неплановых простоев оборудования на 30%, снизить затраты на ремонт на 20% и повысить общую эффективность производства на 15%. Что можно сказать? Отличный результат!

Тренды развития систем управления оборудованием

Технологии управления оборудованием постоянно развиваются. Вот некоторые из наиболее актуальных трендов:

- Интернет вещей (IoT): IoT позволяет подключать к сети огромное количество оборудования и собирать данные о его состоянии в режиме реального времени.

- Искусственный интеллект (AI) и машинное обучение (ML): AI и ML используются для анализа данных, прогнозирования поломок и оптимизации режимов работы оборудования.

- Большие данные (Big Data): Большие данные позволяют анализировать огромные объемы информации и выявлять скрытые закономерности.

- Виртуальная и дополненная реальность (VR/AR): VR/AR используются для обучения персонала, диагностики оборудования и проведения ремонтных работ.

Будущее систем управления оборудованием – это автоматизация, интеллектуальный анализ данных и бесшовное взаимодействие с другими системами предприятия. Компании, которые активно внедряют новые технологии, получают значительное конкурентное преимущество.

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? предлагает современные системы управления оборудованием, разработанные с учетом потребностей различных отраслей промышленности. Мы поможем вам оптимизировать процессы управления оборудованием и повысить эффективность вашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Беспроводной интеллектуальный шлюз-KT100

Беспроводной интеллектуальный шлюз-KT100 -

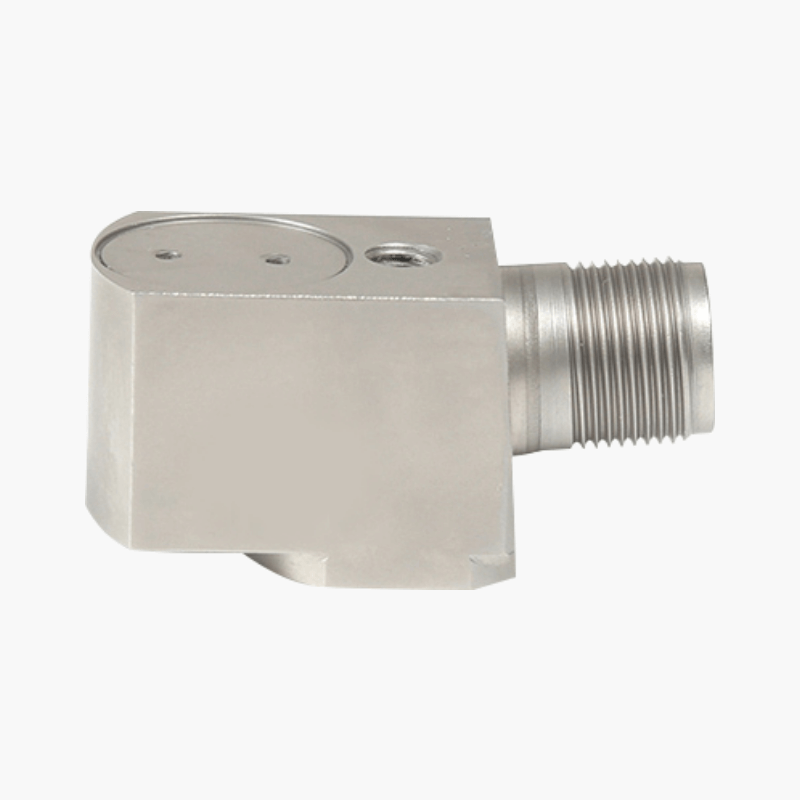

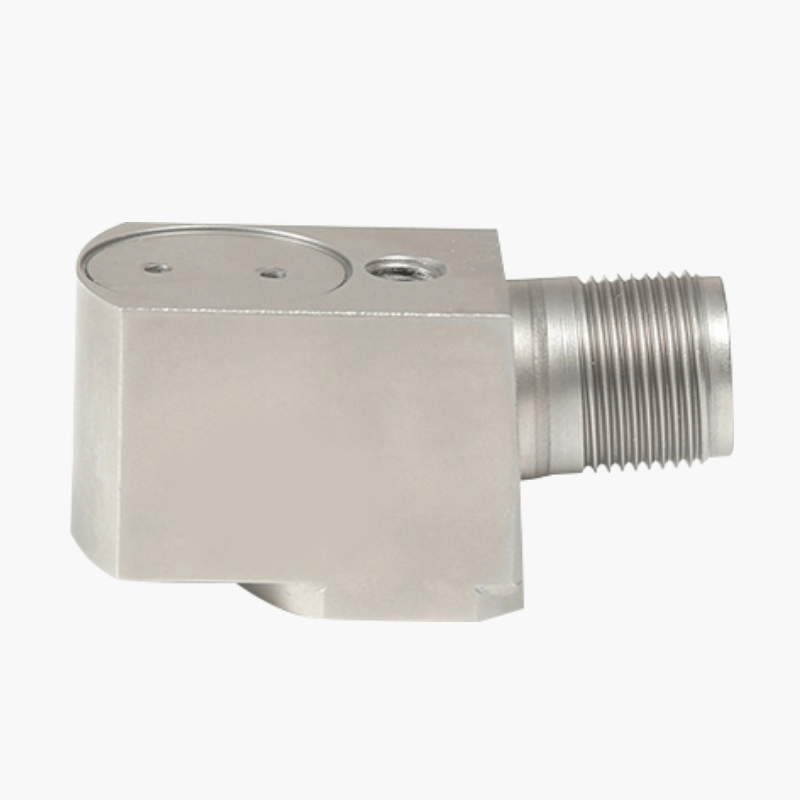

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010 -

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209 -

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20 -

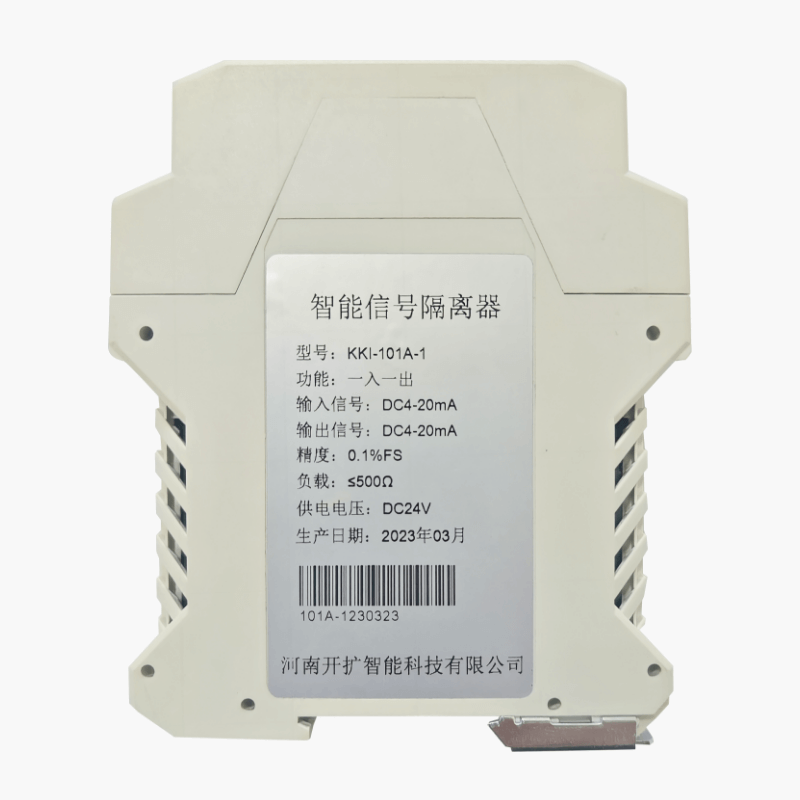

Интеллектуальный изолятор серии KKI-10

Интеллектуальный изолятор серии KKI-10 -

Управление жизненным циклом оборудования

Управление жизненным циклом оборудования -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012 -

Система управления энергопотреблением

Система управления энергопотреблением -

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015 -

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321 -

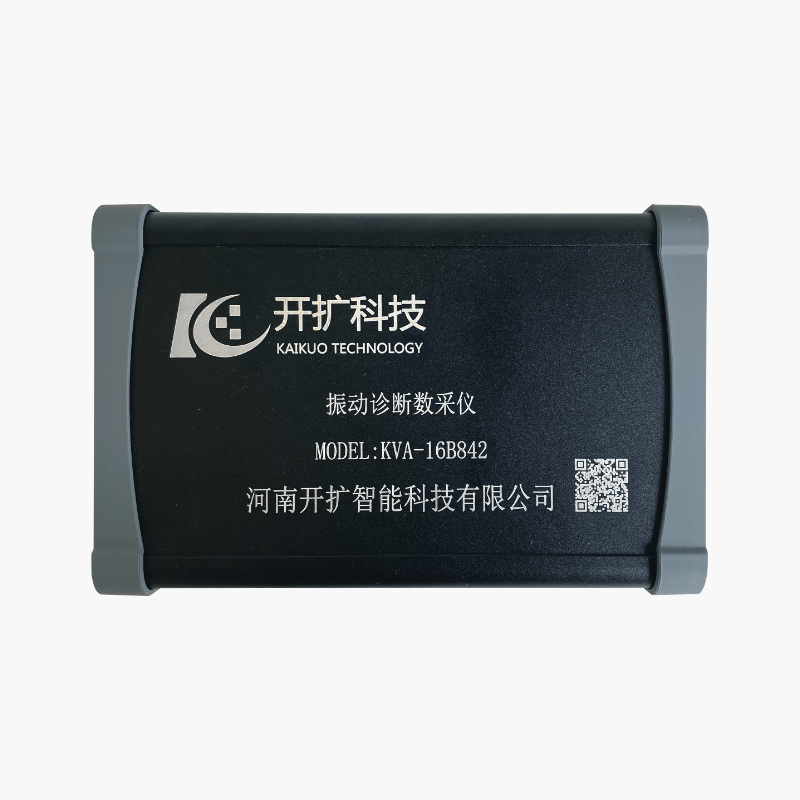

Портативный прецизионный диагностический анализатор вибрации

Портативный прецизионный диагностический анализатор вибрации

Связанный поиск

Связанный поиск- Цена диагностики неисправностей оборудования

- Фабрика решения для мониторинга жизненного цикла пограничных вычислительных устройств

- Поставщики шлюзов wi-fi

- Производитель шлюзов для умного дома

- Поставщики высоковольтных устройств плавного пуска

- Изолирующий барьер

- Высокоточный анализатор для измерения вибрации

- Поставщики устройств сбора данных мониторинга вибрации

- Поставщики низковольтных устройств плавного пуска

- Решение для управления жизненным циклом оборудования с большими данными