Цена диагностики неисправностей оборудования

Неисправность оборудования – это всегда головная боль. Перебои в работе, остановка производства, необходимость срочного ремонта… И самое неприятное – часто трудно сразу понять, что именно случилось. Поэтому умение правильно проводить диагностику неисправностей оборудования – это ключевой навык для любого, кто работает с техникой. В этой статье мы разберем основные этапы диагностики, инструменты, которые могут помочь, и даже немного поделимся опытом, чтобы вы могли быстро и эффективно решить проблему.

Почему важна правильная диагностика?

Представьте ситуацию: сломался станок, который стоит огромных денег. Просто 'поменять что-нибудь' – это рискованный подход, который может привести к еще большим потерям. Неправильная диагностика неисправности может потребовать ненужной замены деталей, затянуть сроки ремонта и, как следствие, увеличить расходы. Правильная диагностика неисправностей оборудования позволяет не только быстро устранить поломку, но и предотвратить ее повторение в будущем.

К тому же, своевременное выявление проблемы помогает избежать простоев, которые могут нанести серьезный ущерб бизнесу. В современных условиях, когда конкуренция очень высока, даже небольшие задержки могут стоить дорого.

Этапы диагностики оборудования

Диагностика – это не одноразовое действие, а целая процедура, состоящая из нескольких этапов. Каждый из них важен для получения точной картины поломки.

1. Сбор информации

Первый шаг – это собрать как можно больше информации о неисправности. Спросите у тех, кто работал с оборудованием в последнее время, что именно произошло. Запишите все симптомы: какие звуки издает машина, как она работает, какие ошибки отображаются на панели управления. Посмотрите журналы работы оборудования – возможно, там есть полезные подсказки.

Например, если сломался насос, нужно узнать, когда он последний раз проходил техническое обслуживание, какие были показания давления и расхода, и как происходили изменения в работе оборудования в последнее время.

2. Визуальный осмотр

Следующий шаг – это визуальный осмотр оборудования. Внимательно осмотрите все компоненты: двигатели, ремни, шланги, соединения. Обратите внимание на наличие повреждений, трещин, износа. Ищите следы утечек масла или других жидкостей.

Например, при проверке электродвигателя важно убедиться в целостности изоляции проводов и отсутствии следов перегрева.

3. Функциональная проверка

На этом этапе необходимо проверить работоспособность отдельных компонентов оборудования. Используйте соответствующие инструменты и приборы для измерения напряжения, тока, сопротивления и других параметров.

Например, с помощью мультиметра можно проверить целостность электрических цепей, а с помощью осциллографа – проанализировать форму сигналов.

4. Анализ результатов

После проведения всех проверок необходимо проанализировать полученные результаты и определить причину поломки. Сравните полученные данные со спецификациями оборудования и с данными, собранными на этапе сбора информации. Используйте сервисные руководства и базы данных, чтобы найти информацию о возможных неисправностях.

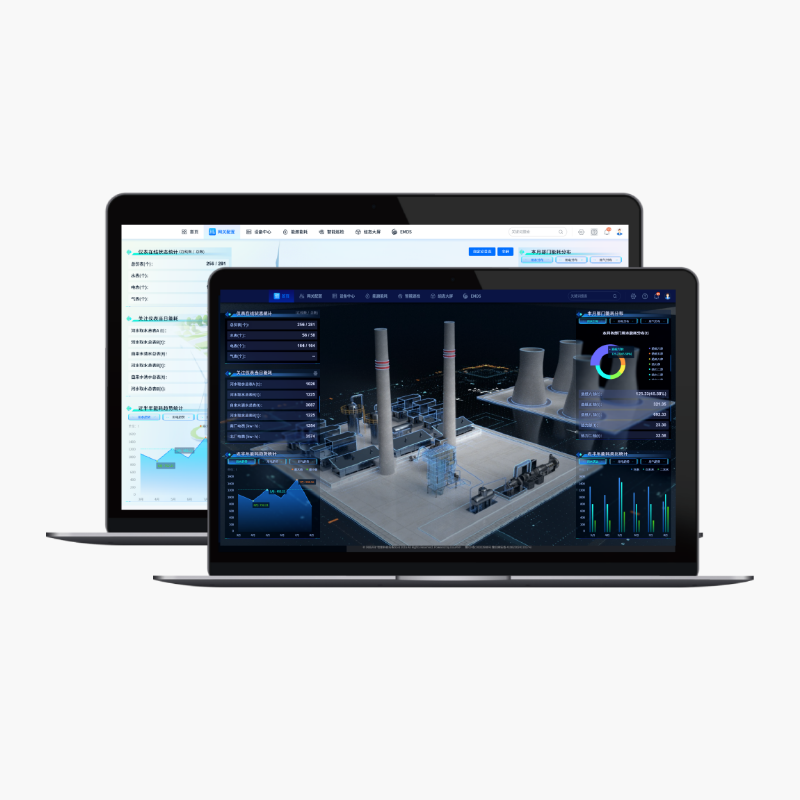

Не стоит забывать о диагностике неисправностей оборудования с помощью специализированных программ и систем мониторинга, которые позволяют анализировать данные в режиме реального времени и выявлять потенциальные проблемы до того, как они приведут к серьезной поломке.

Инструменты для диагностики оборудования

Современные технологии предлагают широкий спектр инструментов для проведения диагностики неисправностей оборудования. Вот некоторые из них:

- Мультиметр: для измерения напряжения, тока, сопротивления.

- Осциллограф: для анализа формы сигналов.

- Термокамера: для выявления перегрева.

- Аудиоанализатор: для выявления посторонних звуков.

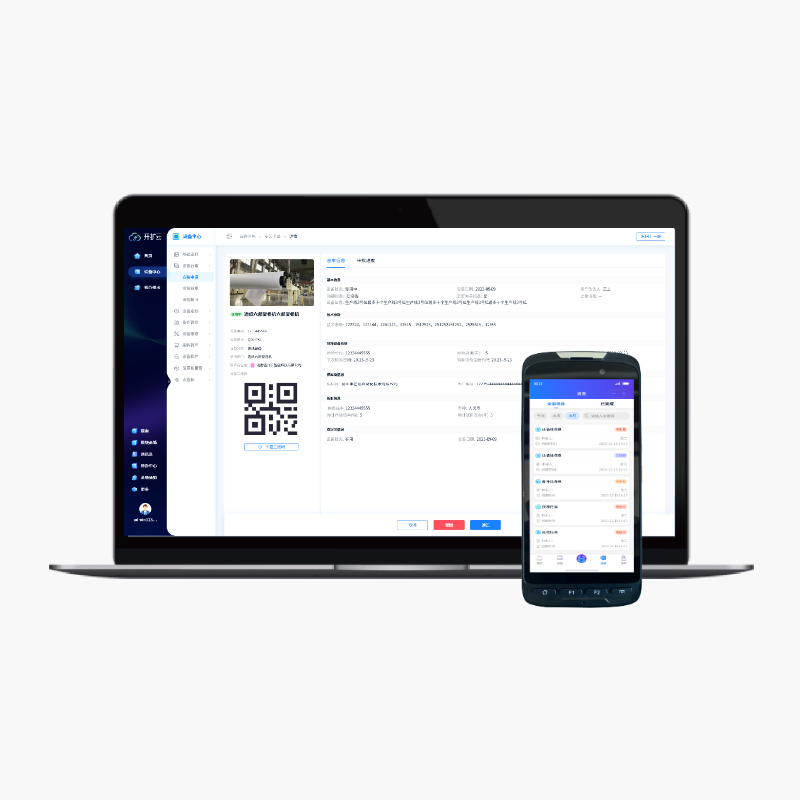

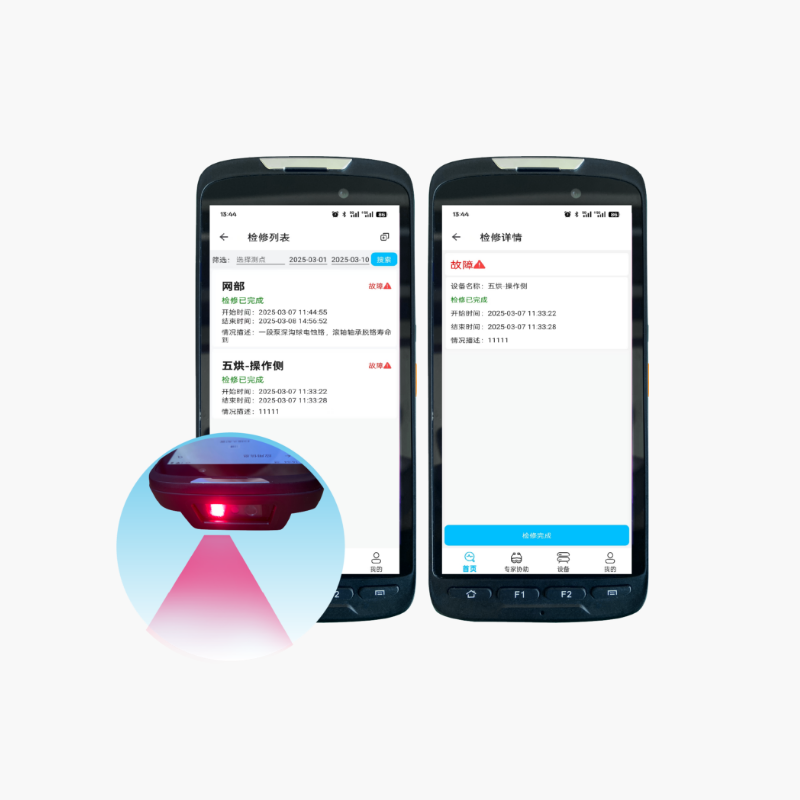

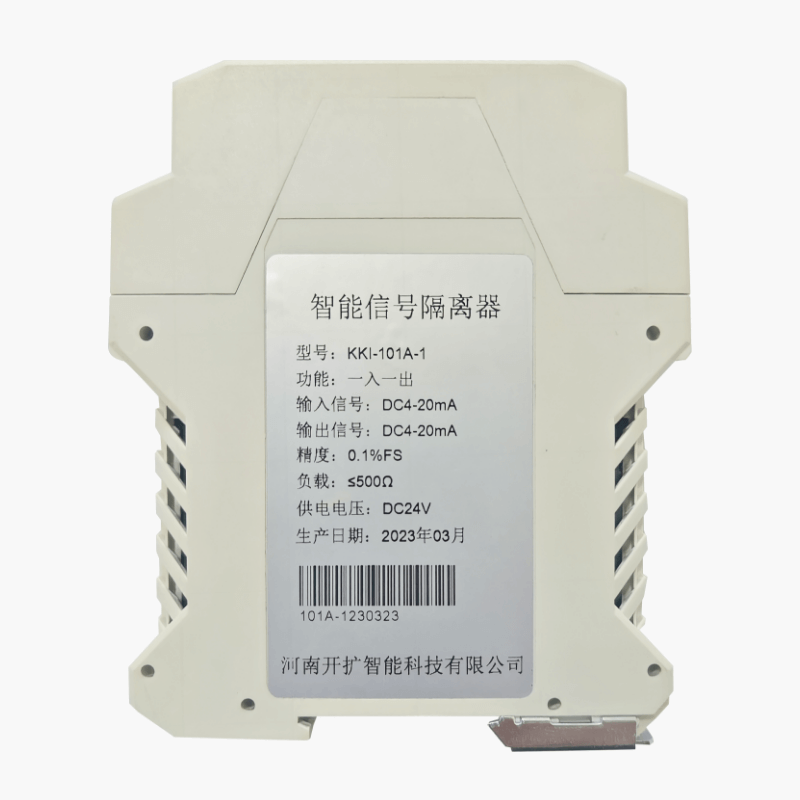

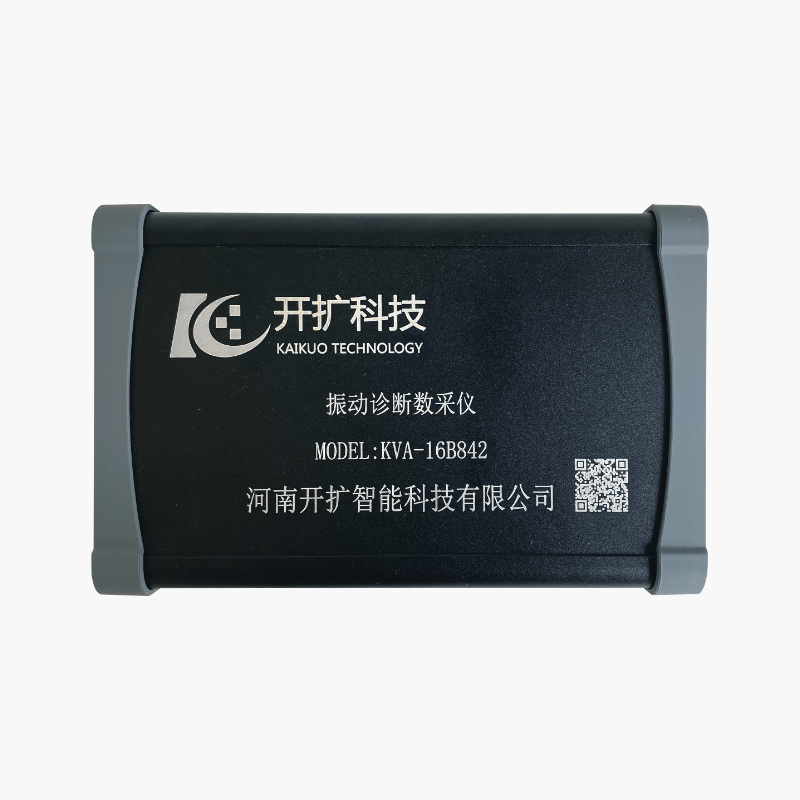

- Системы мониторинга состояния оборудования: для анализа данных в режиме реального времени и выявления потенциальных проблем. Например, системы от ООО?Хэнань?Кайко?Интеллектуальные Технологии? предлагают комплексные решения для мониторинга и диагностики промышленного оборудования. Узнать больше

- Диагностическое программное обеспечение: специализированное ПО, которое позволяет проводить диагностику отдельных видов оборудования.

Примеры диагностики неисправностей

Рассмотрим несколько примеров диагностики неисправностей в различных типах оборудования:

Пример 1: Неисправность компрессора

Симптомы: компрессор не запускается, издает странные звуки, не создает необходимого давления.

Диагностика: проверьте наличие электропитания, убедитесь в исправности пусковых устройств, проверьте состояние ремней и подшипников, измерьте давление масла и температуры.

Возможные причины: отсутствие электропитания, неисправность пускового реле, износ подшипников, засор в системе.

Пример 2: Неисправность насоса

Симптомы: насос работает с переменной производительностью, издает шум, протекает.

Диагностика: проверьте состояние уплотнений, ремней и подшипников, измерьте давление и расход, проверьте наличие загрязнений в системе.

Возможные причины: износ уплотнений, износ подшипников, загрязнение насоса, повреждение корпуса.

Профилактика неисправностей

Лучший способ избежать дорогостоящего ремонта – это проводить регулярную профилактику оборудования. Профилактика включает в себя:

- Регулярную очистку и смазку деталей.

- Проверку состояния ремней, шлангов и соединений.

- Замену изношенных деталей.

- Контроль параметров работы оборудования (температура, давление, расход).

- Использование систем мониторинга состояния оборудования.

Регулярное техническое обслуживание – это инвестиция в будущее вашего бизнеса, которая позволит избежать простоев и увеличить срок службы оборудования.

ООО?Хэнань?Кайко?Интеллектуальные Технологии?: Решения для эффективной диагностики

ООО?Хэнань?Кайко?Интеллектуальные Технологии? – это компания, специализирующаяся на разработке и внедрении систем мониторинга и диагностики промышленного оборудования. Их решения позволяют не только выявлять неисправности на ранних стадиях, но и анализировать данные о работе оборудования, чтобы оптимизировать процессы и сократить затраты. Их системы особенно полезны для предприятий, где важна бесперебойная работа оборудования и высокая эффективность производства. Они предлагают широкий спектр продуктов и услуг, включая разработку индивидуальных решений, внедрение систем мониторинга, обучение персонала и техническую поддержку. Ознакомиться с предложениями.

В заключение хочется отметить, что грамотная диагностика неисправностей оборудования – это не просто набор технических навыков, а важный фактор, влияющий на эффективность и прибыльность бизнеса. Не пренебрегайте профилактикой, используйте современные инструменты и обращайтесь к профессионалам, если возникли трудности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ручной прибор для точечного контроля

Ручной прибор для точечного контроля -

Защита двигателя-EMP2100

Защита двигателя-EMP2100 -

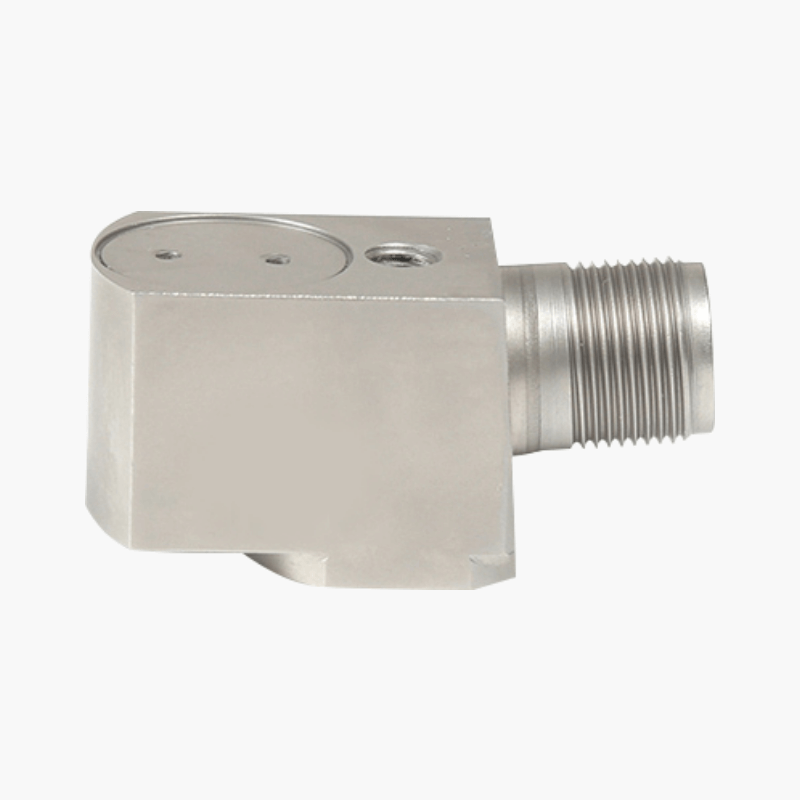

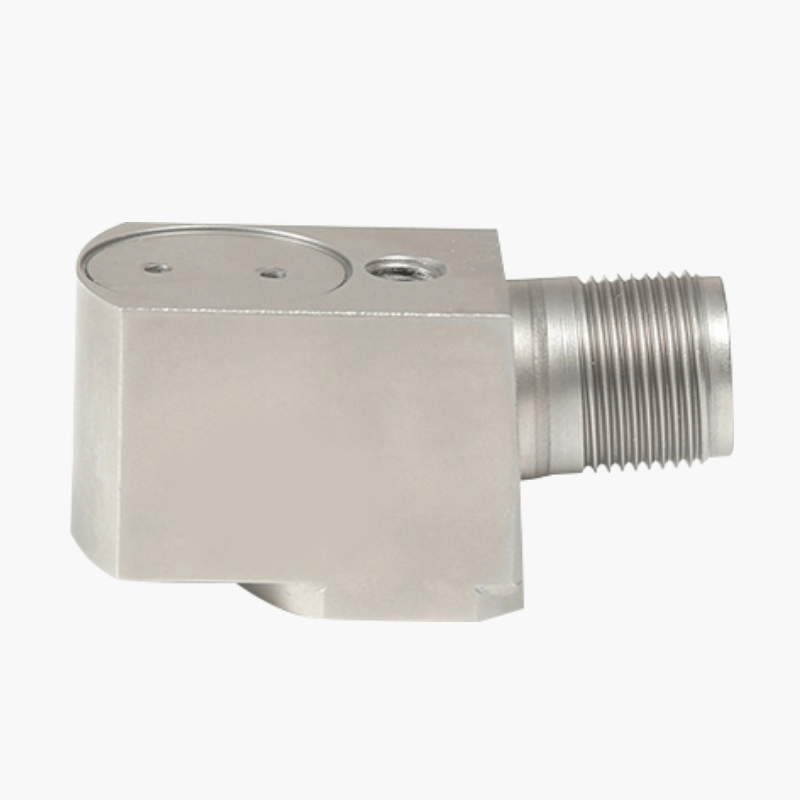

.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-PT100 -

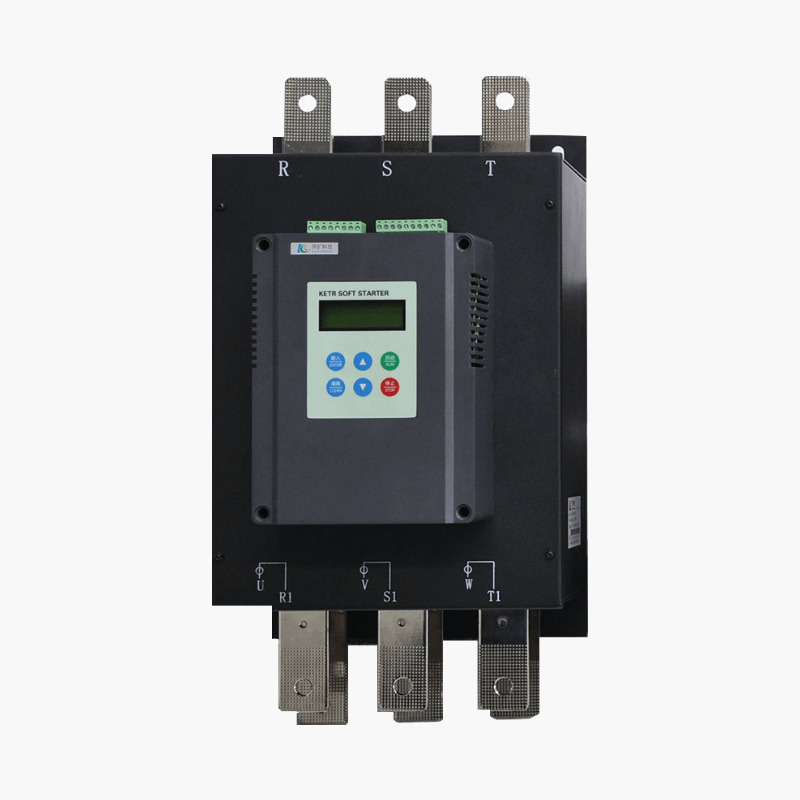

Плавный пускатель двигателя серии KETR

Плавный пускатель двигателя серии KETR -

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10404

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10404 -

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA -

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401

Цифровой прибор для отбора проб для вибродиагностики-KVA-24B401 -

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV

Интегрированный датчик ускорения и температуры (композитный датчик)-KA11015T-MV -

Интеллектуальная система контроля

Интеллектуальная система контроля -

Управление жизненным циклом оборудования

Управление жизненным циклом оборудования -

Система управления энергопотреблением

Система управления энергопотреблением -

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA12510T-PT100

Связанный поиск

Связанный поиск- Цены на высокочастотные датчики

- Поставщики систем сигнализации оборудования

- Поставщики шлюзов отладки

- Цена мобильного терминала интеллектуальной инспекционной системы

- Поставщики датчиков вибрации смещения

- Цены на отладочные шлюзы

- Фабрика шлюзов arm

- Производители твердотельных устройств плавного пуска

- Цена автоматизированной интеллектуальной инспекционной технологии

- Приборы для сбора данных о вибрации

-KA110158T-PT100.png)