Цена системы управления полным жизненным циклом оборудования digital twin

В современном мире, где конкуренция становится все более жесткой, а требования к эффективности растут, предприятиям необходимо постоянно искать новые способы оптимизации своих процессов. Одним из самых перспективных направлений является внедрение технологий цифровых двойников в систему управления полным жизненным циклом оборудования (система управления полным жизненным циклом оборудования digital twin). Что это такое, как это работает и какие реальные выгоды это может принести – попробуем разобраться.

Что такое цифровой двойник и как он помогает управлять оборудованием?

Прежде чем говорить о системе управления полным жизненным циклом оборудования digital twin, важно понять, что такое цифровой двойник. Проще говоря, это виртуальная копия физического объекта – будь то машина, цех, или даже целая производственная линия. Эта копия не просто визуальное представление, а динамичная модель, которая постоянно обновляется данными, поступающими с датчиков, установленных на реальном оборудовании. Представьте себе, что у вас есть точная копия вашего станка, которая показывает его текущее состояние, температуру, вибрацию, скорость работы – все в реальном времени. И это не просто картинка, а интерактивная модель, которую можно использовать для анализа, прогнозирования и оптимизации работы.

Как это работает? Сбор данных с оборудования осуществляется с помощью различных датчиков (IoT-устройства), которые передают информацию в облачную платформу. Эта платформа обрабатывает данные и обновляет цифровой двойник. Аналитические инструменты, встроенные в платформу, позволяют выявлять аномалии, прогнозировать поломки и оптимизировать параметры работы оборудования. Это, безусловно, радикально меняет подход к управлению техническим patrimony.

Преимущества внедрения системы управления полным жизненным циклом оборудования digital twin

Внедрение системы управления полным жизненным циклом оборудования digital twin - это инвестиция в будущее, которая может принести значительные выгоды.

- Прогнозирование отказов и предиктивное обслуживание: Это, пожалуй, одно из самых значимых преимуществ. Благодаря анализу данных с цифрового двойника можно предвидеть поломки оборудования задолго до их возникновения, что позволяет провести профилактическое обслуживание и избежать дорогостоящих простоев. Например, используя алгоритмы машинного обучения, можно определить, что вибрация на определенном компоненте растет, что является признаком приближающейся поломки. Это дает возможность заменить компонент до того, как он выйдет из строя. Компания Siemens предлагает решения для предиктивного обслуживания, основанные на цифровых двойниках [https://www.siemens.com/global/en/products/automation/simatic-software/simatic-omc/predictive-maintenance.html](https://www.siemens.com/global/en/products/automation/simatic-software/simatic-omc/predictive-maintenance.html)

- Оптимизация процессов эксплуатации: Цифровой двойник позволяет моделировать различные сценарии работы оборудования и оптимизировать параметры эксплуатации, что приводит к повышению эффективности и снижению затрат. Можно, например, протестировать разные режимы работы станка в виртуальной среде и выбрать наиболее оптимальный.

- Сокращение времени простоя: За счет предиктивного обслуживания и оптимизации процессов эксплуатации, внедрение цифровых двойников позволяет значительно сократить время простоя оборудования. Простой оборудования – это прямой убыток для компании, поэтому сокращение его продолжительности – это очень важная задача.

- Повышение безопасности: Цифровой двойник позволяет моделировать опасные ситуации и разрабатывать меры по их предотвращению. Например, можно протестировать различные сценарии аварийных ситуаций и разработать оптимальные алгоритмы действий персонала.

- Оптимизация управления запасами запчастей: Прогнозирование поломок позволяет более точно планировать закупки запчастей и избежать ситуаций, когда запчасти отсутствуют в нужный момент.

Примеры использования системы управления полным жизненным циклом оборудования digital twin

Внедрение системы управления полным жизненным циклом оборудования digital twin уже успешно применяется во многих отраслях:

- Машиностроение: Цифровые двойники используются для оптимизации работы производственных линий, прогнозирования поломок оборудования и сокращения времени простоя. Например, компания GE использует цифровые двойники для управления своими турбинами, что позволяет повысить их эффективность и снизить затраты на обслуживание.

- Энергетика: Цифровые двойники помогают оптимизировать работу электростанций, прогнозировать отказы оборудования и повысить надежность энергоснабжения. Компания Schneider Electric предлагает решения для цифровых двойников в области энергетики [https://www.se.com/ww/en/work/solutions/digital-energy/digital-twin.jsp](https://www.se.com/ww/en/work/solutions/digital-energy/digital-twin.jsp)

- Транспорт: Цифровые двойники используются для управления парком транспортных средств, прогнозирования поломок и оптимизации маршрутов. Например, в аэропортах цифровые двойники помогают оптимизировать движение самолетов и сократить задержки.

Выбор платформы для системы управления полным жизненным циклом оборудования digital twin

На рынке представлено множество платформ для создания и использования цифровых двойников. Выбор платформы зависит от конкретных потребностей предприятия. Важно учитывать такие факторы, как стоимость, функциональность, масштабируемость и простота использования. Например, платформа Kaikuo предлагает широкий спектр решений для создания цифровых двойников в различных отраслях [https://www.kaikuo.ru/](https://www.kaikuo.ru/). Они предоставляют инструменты для сбора данных, моделирования, анализа и визуализации. Стоит обратить внимание на возможность интеграции с существующими системами управления предприятием (ERP, MES и т.д.).

Недостатки и сложности внедрения

Конечно, внедрение системы управления полным жизненным циклом оборудования digital twin – это не только преимущества, но и определенные сложности. Среди основных – высокая стоимость внедрения, необходимость наличия квалифицированных специалистов, а также сложность интеграции с существующими системами. Кроме того, необходимо обеспечить безопасность данных и защиту от киберугроз. Но, при правильном подходе, все эти сложности можно преодолеть.

Подводя итог, можно сказать, что система управления полным жизненным циклом оборудования digital twin – это мощный инструмент, который может помочь предприятиям повысить эффективность, снизить затраты и повысить надежность оборудования. Хотя внедрение этой технологии может быть сложным, преимущества, которые она предоставляет, делают ее перспективным направлением развития.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защита двигателя-EMP2100

Защита двигателя-EMP2100 -

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321

Беспроводной интегрированный датчик температуры и вибрации-Открытое расширение беспроводной интегрированный датчик температуры и вибрации-KF321 -

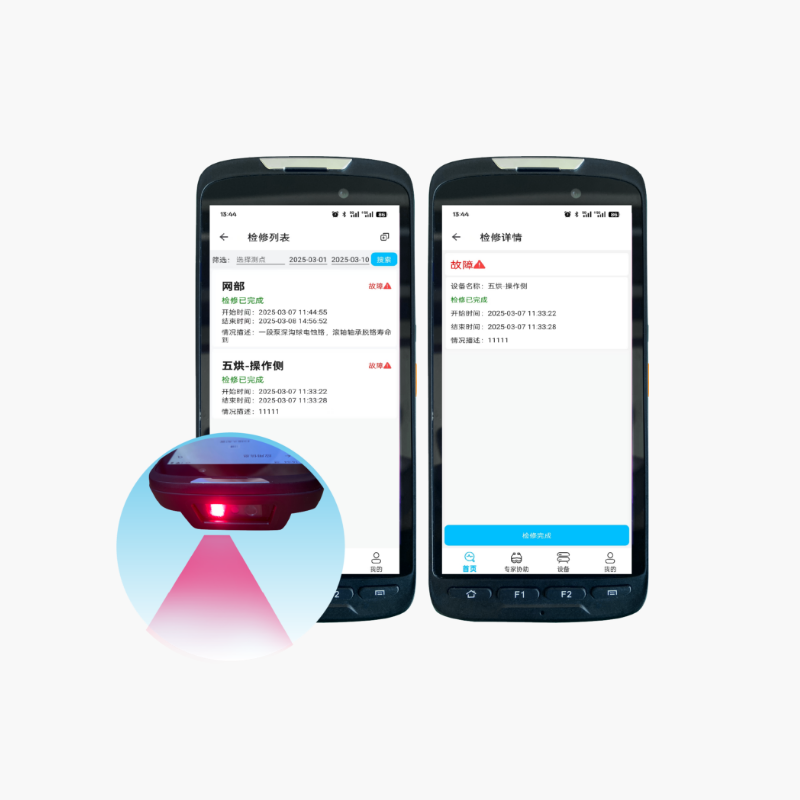

Управление жизненным циклом оборудования

Управление жизненным циклом оборудования -

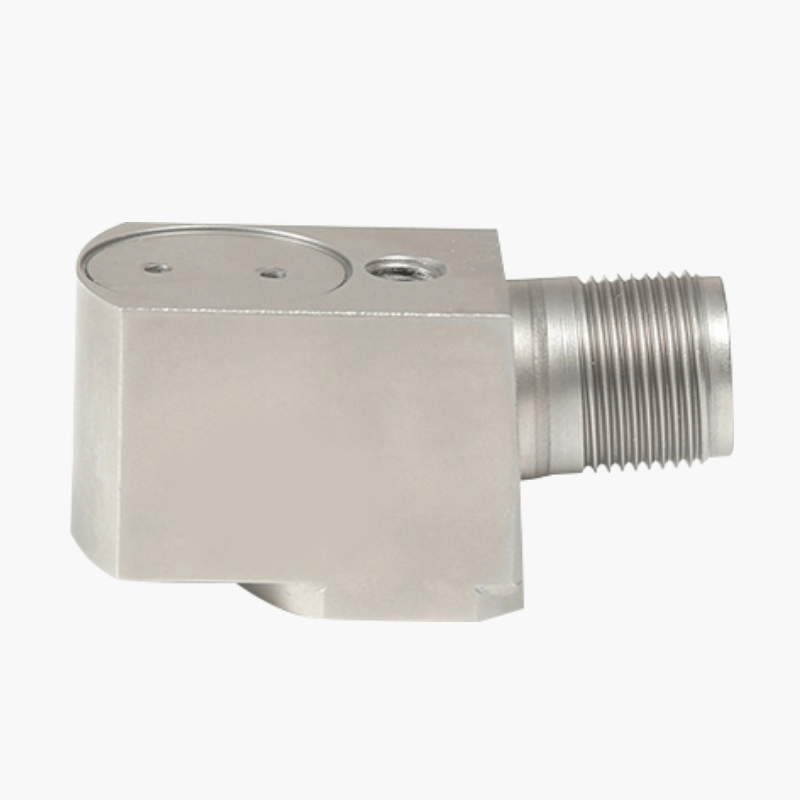

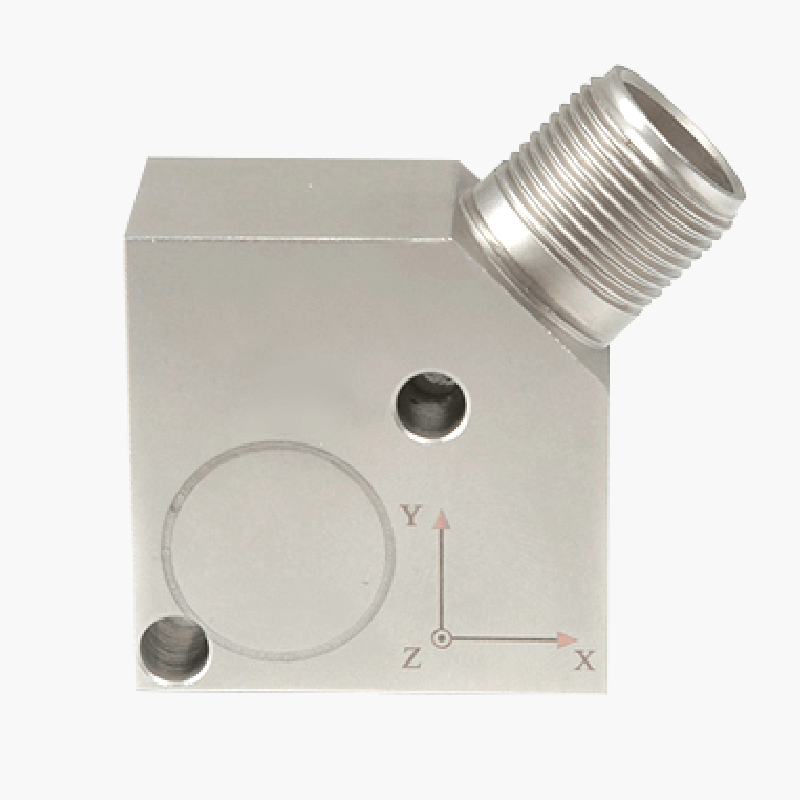

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201 -

Интеллектуальный шлюз-INGW01

Интеллектуальный шлюз-INGW01 -

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA -

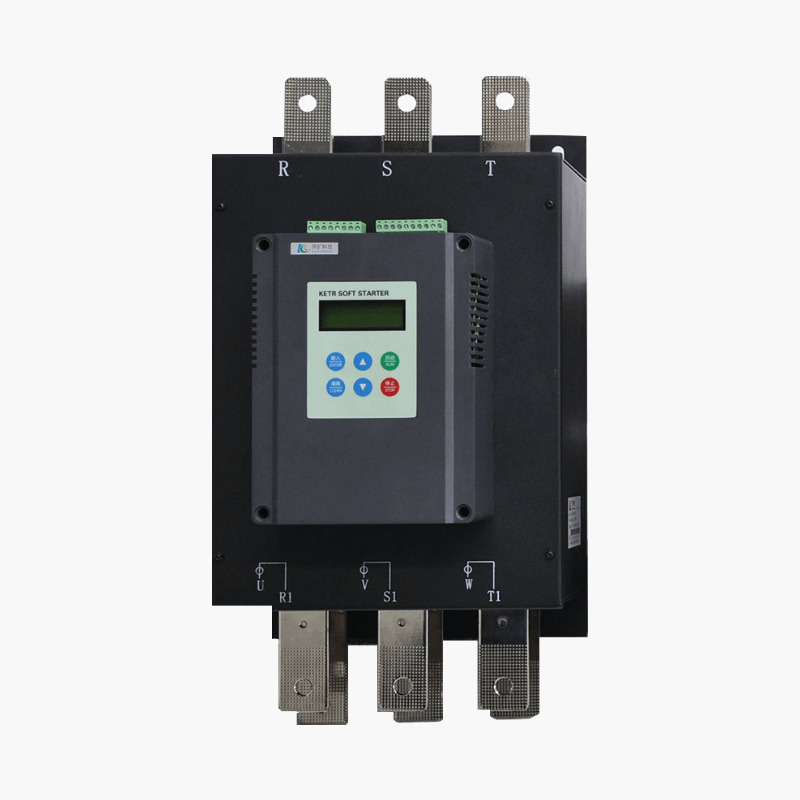

Плавный пускатель двигателя серии KETR

Плавный пускатель двигателя серии KETR -

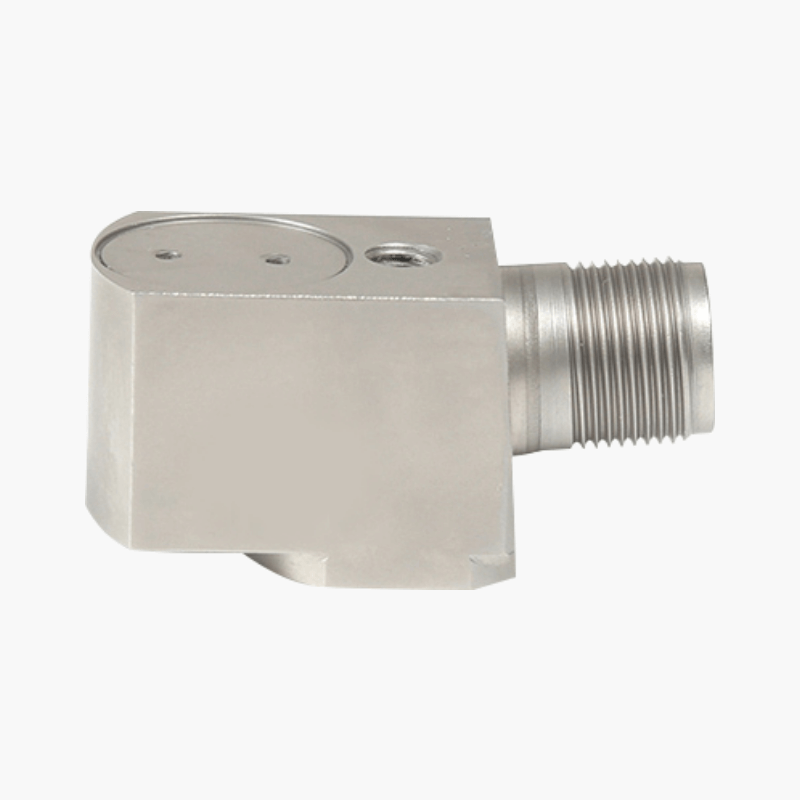

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA150D45 -

Портативный прецизионный диагностический анализатор вибрации

Портативный прецизионный диагностический анализатор вибрации -

-KA110158T-PT100.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015 -

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении

Система мониторинга состояния оборудования и диагностики неисправностей (EMDS) -Страница с подробной информацией о решении

Связанный поиск

Связанный поиск- Поставщики инспекторов с сенсорным экраном

- Производитель шлюзов для умного дома

- Производитель шлюзов modbus

- Ведущий покупатель средств диагностики неисправностей оборудования

- Ведущий покупатель трехосевых датчиков

- Поставщики оборудования для мониторинга состояния здоровья

- Фабрика шлюзов для умных парков

- Завод беспроводного шлюза

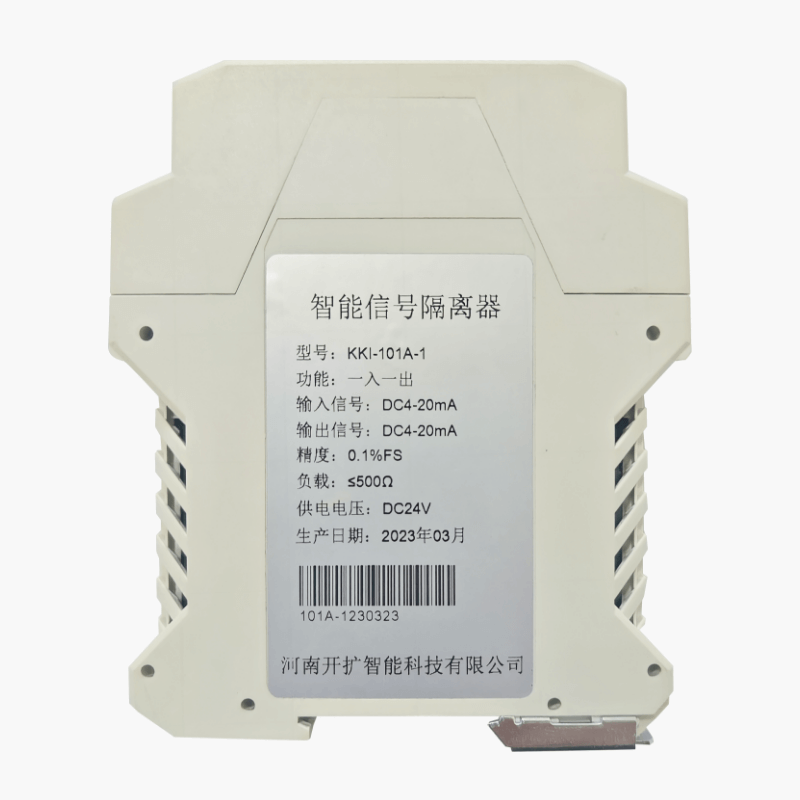

- Завод по производству разъединителей сигналов два-в-два-выхода

- Цена системы управления жизненным циклом оборудования industry 4.0