Цифровая платформа для управления жизненным циклом оборудования

Современный бизнес сталкивается с огромным объемом данных и постоянно растущими требованиями к эффективности. В этой гонке за прибылью, часто забывают об одном критически важном аспекте – управлении оборудованием. Устаревшие системы учета, ручные отчеты и отсутствие аналитики приводят к колоссальным потерям: от простоев и поломок до неэффективного использования ресурсов. И вот тут на помощь приходит цифровая платформа для управления жизненным циклом оборудования (УЛЦО). Это не просто программа – это комплексное решение, которое охватывает все этапы существования оборудования, начиная от приобретения и заканчивая утилизацией. И давайте начистоту, в эпоху Industry 4.0, без нее уже никак!

Что такое цифровая платформа для управления жизненным циклом оборудования (УЛЦО)?

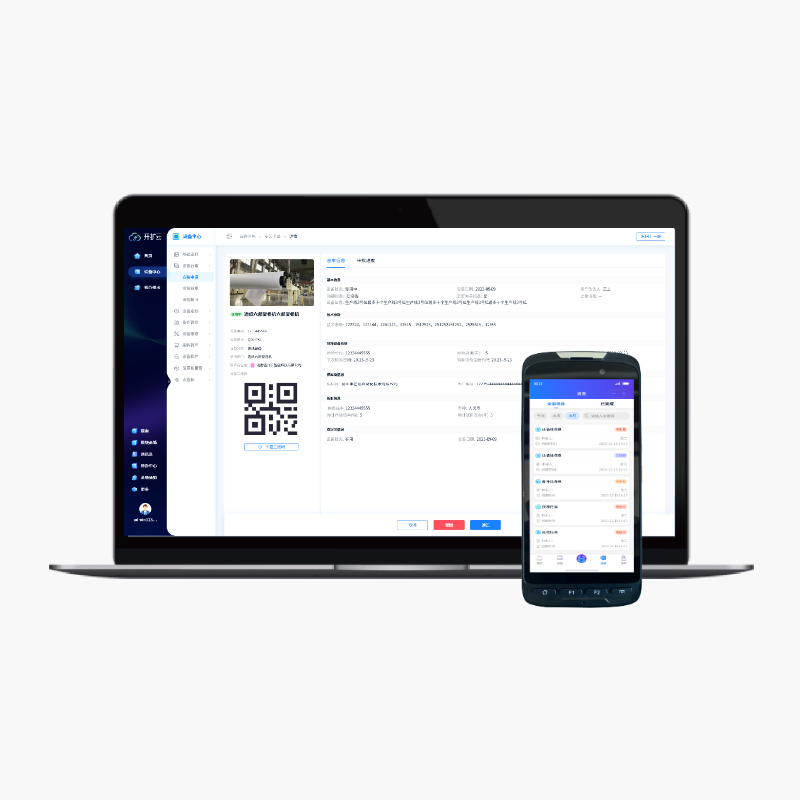

Если говорить простым языком, цифровая платформа для управления жизненным циклом оборудования – это единая информационная система, объединяющая в себе данные обо всем оборудовании компании. Это не просто база данных, а интеллектуальная система, которая собирает, анализирует и визуализирует информацию в режиме реального времени. Что это дает? Во-первых, полную прозрачность в состоянии оборудования. Во-вторых, возможность прогнозирования поломок и планирования профилактических работ. В-третьих, оптимизацию затрат на обслуживание и ремонт. Представьте себе, что вы знаете, когда конкретный насос на производственной линии нуждается в замене детали, еще до того, как он откажет! Это же огромная экономия, не так ли?

Обычно такие платформы включают в себя следующие модули:

- Управление активами: Полный учет оборудования, его характеристик, истории обслуживания и текущего местоположения.

- Планирование технического обслуживания (ТОиР): Автоматическое планирование профилактических и текущих работ, составление графиков и назначение ответственных.

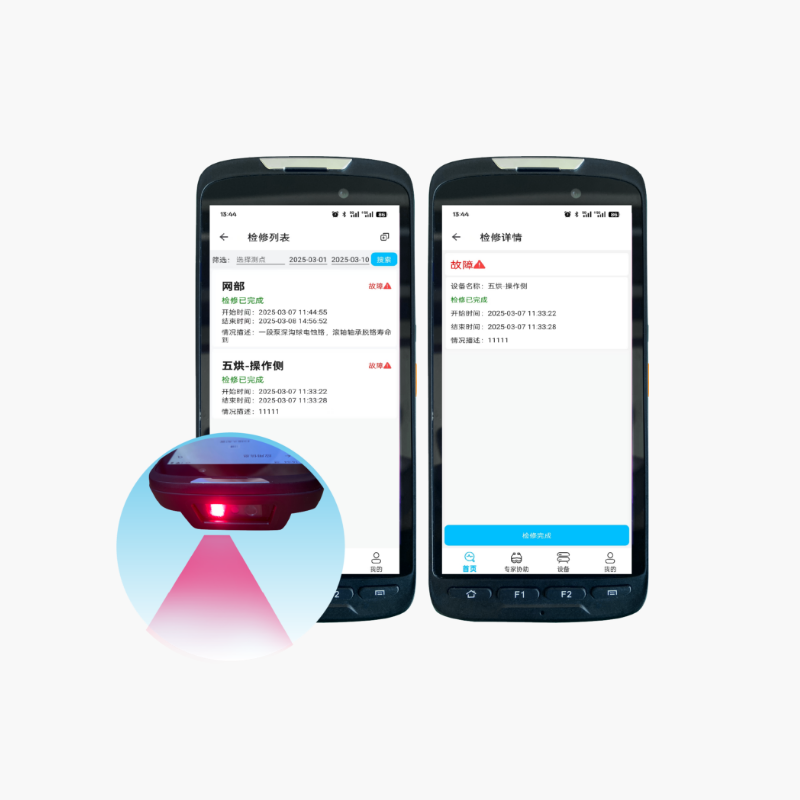

- Управление заявками: Оперативное оформление и отслеживание заявок на ремонт и обслуживание.

- Управление запчастями: Оптимизация запасов запчастей, прогнозирование потребности и автоматический заказ.

- Аналитика и отчетность: Формирование отчетов о состоянии оборудования, затратах на обслуживание, эффективности ТОиР и других ключевых показателях.

Преимущества внедрения цифровой платформы для управления жизненным циклом оборудования

Помимо уже упомянутой прозрачности, УЛЦО приносит целый ряд других ощутимых преимуществ. Например, значительно снижается время простоев оборудования, увеличивается срок его службы, повышается безопасность производства и, конечно же, оптимизируются затраты. Давайте рассмотрим конкретные примеры:

Сокращение затрат на обслуживание

Статистика говорит сама за себя. По данным [необходимо указать источник, например, Gartner], компании, внедрившие УЛЦО, в среднем сокращают затраты на обслуживание оборудования на 15-25%. Это достигается за счет:

- Прогнозирования отказов: Благодаря анализу данных о работе оборудования можно предвидеть возможные поломки и проводить профилактические работы до наступления аварии.

- Оптимизации запасов запчастей: Больше не нужно закупать избыточные запасы, которые потом пылятся на складе. УЛЦО позволяет точно определить, какие запчасти необходимы и в каком количестве.

- Повышения эффективности ТОиР: Автоматическое планирование и назначение ответственных сокращают время выполнения работ и повышают их качество.

Повышение надежности оборудования

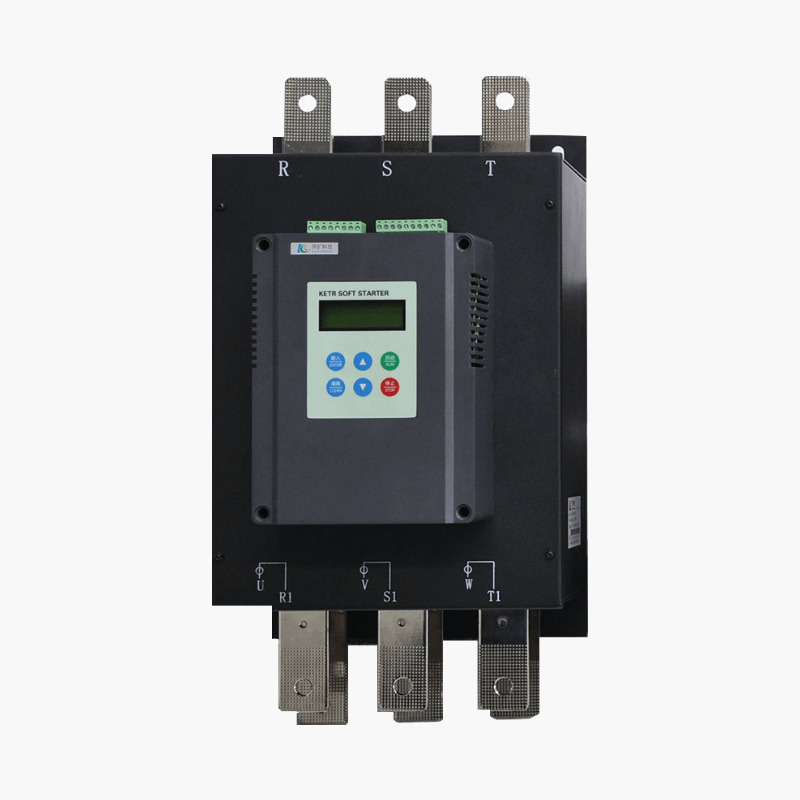

Регулярное и своевременное обслуживание – залог долгой и бесперебойной работы оборудования. УЛЦО помогает обеспечить это, автоматизируя процессы и предоставляя всю необходимую информацию для проведения работ. Например, платформа может автоматически формировать задания на ремонт на основе данных с датчиков, установленных на оборудовании. Или напоминать о необходимости проведения планового осмотра. Это позволяет предотвратить серьезные поломки и аварии.

Оптимизация использования ресурсов

УЛЦО помогает более эффективно использовать ресурсы компании – не только финансовые, но и человеческие. Автоматизация рутинных задач позволяет освободить время сотрудников для решения более важных вопросов. Например, механик может больше времени уделять ремонту, а не оформлению отчетов. А менеджер может более эффективно планировать работу сервисных инженеров.

Как выбрать цифровую платформу для управления жизненным циклом оборудования?

Выбор цифровой платформы для управления жизненным циклом оборудования – задача непростая. Важно учитывать множество факторов: размер компании, тип оборудования, бюджет и требования к функциональности. Вот несколько советов, которые помогут вам сделать правильный выбор:

- Определите свои потребности: Прежде чем приступать к поиску платформы, необходимо четко понимать, какие задачи вы хотите решить. Какие проблемы вы хотите устранить? Какие цели вы хотите достичь?

- Изучите рынок: Существует множество платформ для управления жизненным циклом оборудования. Изучите их характеристики, функциональность, цены и отзывы пользователей.

- Проведите пилотный проект: Прежде чем внедрять платформу на всю компанию, проведите пилотный проект на небольшом участке. Это позволит оценить ее эффективность и выявить возможные проблемы.

- Учитывайте интеграцию с другими системами: УЛЦО должна интегрироваться с другими системами компании – ERP, CRM, бухгалтерскими программами и т.д. Это позволит обмениваться данными и избежать дублирования информации.

ООО?Хэнань?Кайко?Интеллектуальные?Технологии? предлагает комплексные решения в области управления жизненным циклом оборудования. У них есть широкий спектр продуктов и услуг, которые помогут вам оптимизировать процессы и сократить затраты. Посмотрите их предложения здесь: [https://www.kaikuo.ru/](https://www.kaikuo.ru/). Они предлагают гибкие тарифы и индивидуальный подход к каждому клиенту. Стоит обратить внимание на их решение для автоматизации планирования технического обслуживания и управления запчастями.

Внедрение УЛЦО: реальный пример

Например, компания, занимающаяся производством пищевой продукции, внедрила цифровую платформу для управления жизненным циклом оборудования для своих производственных линий. До внедрения платформы, обслуживание оборудования осуществлялось в ручном режиме, что приводило к частым простоям и высоким затратам на ремонт. После внедрения платформы, компания смогла сократить время простоев на 30%, увеличить срок службы оборудования на 20% и снизить затраты на обслуживание на 25%. Это стало возможным благодаря прогнозированию отказов оборудования, оптимизации запасов запчастей и повышению эффективности ТОиР.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015 -

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100

Интегрированный датчик скорости и температуры (композитный датчик)-KV10201T-PT100 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11012 -

-KA110158T-PT100.png) Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100

Интегрированный датчик ускорения и температуры (композитный датчик)-KA110158T-PT100 -

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209

Пьезоэлектрический датчик ускорения (4-20 мА, изоляция, промышленный мониторинг)-KA10209 -

Интеллектуальный шлюз-INGW01

Интеллектуальный шлюз-INGW01 -

Управление жизненным циклом оборудования

Управление жизненным циклом оборудования -

Портативный прецизионный диагностический анализатор вибрации

Портативный прецизионный диагностический анализатор вибрации -

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA -

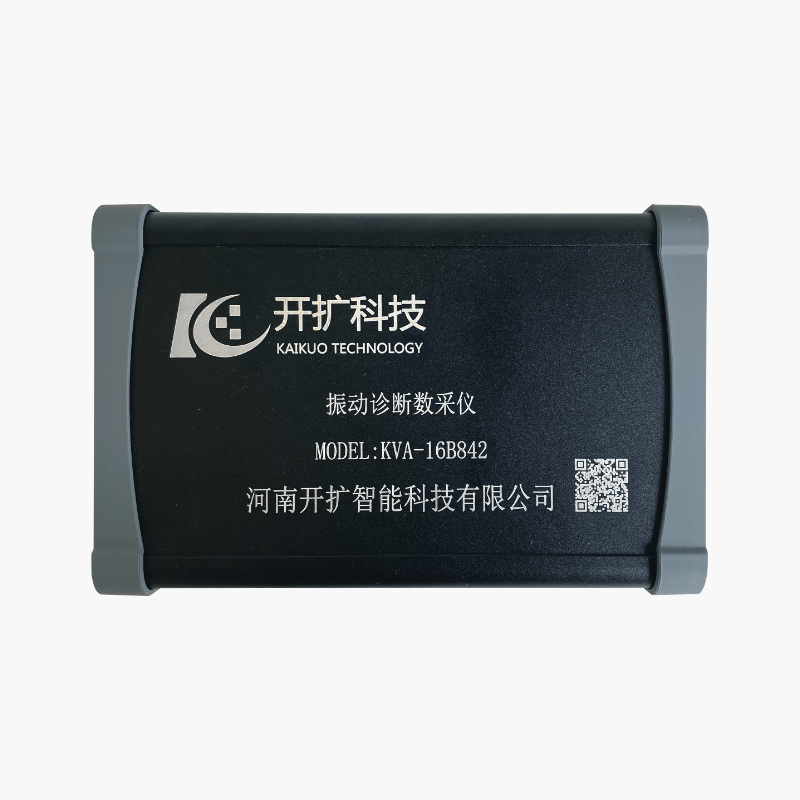

Цифровой пробоотборник для вибродиагностики KVA-16B842

Цифровой пробоотборник для вибродиагностики KVA-16B842 -

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010

Связанный поиск

Связанный поиск- Поставщики шлюзов для пограничных вычислений

- Завод беспроводных интеллектуальных шлюзов

- Спектральный анализатор

- Поставщики интеллектуальных изоляторов сигналов

- Ведущий покупатель платформ для анализа и диагностики энергоэффективности

- Завод оборудования для сбора данных с датчиков вибрации

- Нейтральный к углероду

- Поставщики интеллектуального обнаружения оборудования

- Поставщики автоматизированных интеллектуальных инспекционных технологий

- Поставщики систем дистанционного интеллектуального считывания показаний счетчиков