Цифровая система управления жизненным циклом сдвоенного оборудования

Управление жизненным циклом сдвоенного оборудования (ДМО) – сложная задача, требующая комплексного подхода и использования современных технологий. В современном мире, где требования к надежности и эффективности становятся все более высокими, эффективная цифровая система управления жизненным циклом сдвоенного оборудования – это не просто преимущество, а необходимость. Эта статья расскажет о том, что такое ДМО, какие проблемы решает цифровая система управления, какие функции она должна иметь и как правильно ее внедрить. Мы рассмотрим реальные примеры применения, обсудим ключевые преимущества и поделимся полезными ресурсами.

Что такое сдвоенное оборудование и почему важно его управление?

Прежде чем говорить о цифровой системе управления жизненным циклом сдвоенного оборудования, давайте разберемся, что такое сдвоенное оборудование. Это системы, состоящие из двух или более взаимосвязанных компонентов, которые работают совместно для достижения общей цели. Чаще всего это турбины, генераторы, насосы, компрессоры – все, что требует высокой надежности и бесперебойной работы. Представьте себе крупную электростанцию: там ДМО – это, например, турбина и генератор, работающие в паре. Если один компонент выходит из строя, это может привести к серьезным последствиям, вплоть до остановки всей станции.

Управление ДМО – это комплексный процесс, включающий в себя мониторинг, диагностику, профилактическое обслуживание и ремонт. Эффективное управление позволяет:

- Увеличить срок службы оборудования.

- Снизить затраты на ремонт и техническое обслуживание.

- Повысить надежность и безопасность работы.

- Оптимизировать режимы работы оборудования.

- Сократить время простоя.

Проблемы, которые решает цифровая система управления жизненным циклом сдвоенного оборудования

Традиционные методы управления ДМО часто оказываются неэффективными. Ручной сбор данных, отсутствие централизованного контроля и неадекватная диагностика приводят к серьезным проблемам:

- Высокие затраты на обслуживание: Регулярное техническое обслуживание без точной диагностики приводит к ненужным операциям и избыточным расходам.

- Непредвиденные простои: Отсутствие своевременной диагностики и профилактических мероприятий увеличивает риск внезапных поломок.

- Сложность в анализе данных: Разрозненные данные, собранные из различных источников, трудно анализировать и использовать для принятия обоснованных решений.

- Недостаточная прозрачность: Отсутствие полной информации о состоянии оборудования затрудняет планирование технического обслуживания и ремонтных работ.

Цифровая система управления жизненным циклом сдвоенного оборудования решает эти проблемы, обеспечивая централизованный сбор и анализ данных, прогнозирование отказов и автоматизацию процессов.

Функциональность цифровой системы управления жизненным циклом сдвоенного оборудования

Современная цифровая система управления жизненным циклом сдвоенного оборудования должна обладать широким спектром функций, включая:

- Сбор данных в режиме реального времени: Мониторинг параметров работы оборудования (температура, давление, вибрация и т.д.) с использованием датчиков и IoT-устройств. Например, датчики вибрации, устанавливаемые на валы турбин, позволяют выявлять дефекты подшипников на ранней стадии.

- Анализ данных и прогнозирование отказов: Использование алгоритмов машинного обучения и искусственного интеллекта для выявления аномалий и прогнозирования возможных поломок. Это позволяет планировать техническое обслуживание до того, как произойдет отказ. Например, система может прогнозировать необходимость замены подшипника на основе анализа данных о вибрации и температуре.

- Визуализация данных: Интерактивные dashboards и дашборды, позволяющие оперативно отслеживать состояние оборудования и принимать обоснованные решения.

- Автоматизация процессов: Автоматическое создание заявок на ремонт, планирование технического обслуживания и управление запасами запасных частей. Например, при обнаружении аномалии система может автоматически создать заявку на вызов специалиста.

- Управление документацией: Централизованное хранение и управление технической документацией, включая схемы, руководства по эксплуатации и акты выполненных работ.

Одним из ключевых компонентов такой системы является интеграция с существующими системами управления предприятием (ERP, CMMS). Это обеспечивает единую информационную среду и упрощает обмен данными между различными подразделениями.

Примеры применения цифровых систем управления жизненным циклом сдвоенного оборудования

Многие компании успешно внедрили цифровую систему управления жизненным циклом сдвоенного оборудования и добились значительных результатов. Например, в энергетической отрасли системы используются для повышения надежности и эффективности работы турбин и генераторов. В нефтегазовой отрасли они применяются для управления насосными станциями и компрессорными установками. В химической промышленности – для управления реакторами и теплообменниками. ООО?Хэнань?Кайко?Интеллектуальные Технологии? (https://www.kaikuo.ru/) предлагает решения для различных отраслей промышленности, включая разработку и внедрение цифровых систем управления жизненным циклом сдвоенного оборудования.

Как пример, компания, обслуживающая крупную электростанцию, внедрила систему мониторинга вибрации турбин. Благодаря своевременному выявлению дефектов подшипников, удалось избежать дорогостоящего ремонта и снизить время простоя оборудования на 30%.

Еще один пример – использование искусственного интеллекта для прогнозирования отказов насосных станций. Система анализирует данные о давлении, расходе и вибрации насосов, а также о внешних факторах (например, температуре окружающей среды) и прогнозирует возможные поломки с высокой точностью. Это позволяет планировать техническое обслуживание до того, как произойдет отказ, и избежать дорогостоящих простоев.

Как выбрать и внедрить цифровую систему управления жизненным циклом сдвоенного оборудования

Выбор цифровой системы управления жизненным циклом сдвоенного оборудования – это ответственный шаг, требующий тщательного анализа потребностей и возможностей предприятия. При выборе системы следует учитывать:

- Соответствие требованиям предприятия: Система должна соответствовать конкретным задачам и потребностям предприятия.

- Функциональность: Система должна обладать необходимым набором функций.

- Масштабируемость: Система должна быть способна масштабироваться по мере роста предприятия.

- Стоимость: Стоимость системы должна быть сопоставима с ожидаемыми выгодами.

- Поддержка: Система должна иметь надежную техническую поддержку.

Внедрение цифровой системы управления жизненным циклом сдвоенного оборудования – это сложный процесс, требующий участия квалифицированных специалистов. Он включает в себя:

- Анализ текущих процессов: Необходимо определить текущие процессы управления ДМО и выявить узкие места.

- Разработка плана внедрения: Необходимо разработать детальный план внедрения системы, включающий в себя сроки, ресурсы и ответственных лиц.

- Настройка системы: Необходимо настроить систему в соответствии с потребностями предприятия.

- Обучение персонала: Необходимо обучить персонал работе с системой.

- Тестирование системы: Необходимо протестировать систему перед ее запуском в эксплуатацию.

Заключение

Внедрение цифровой системы управления жизненным циклом сдвоенного оборудования – это инвестиция в будущее предприятия. Эта система позволяет повысить надежность и эффективность работы оборудования, снизить затраты на обслуживание и ремонт, а также повысить безопасность. Не стоит откладывать внедрение цифровых технологий – это ключ к успеху в современном мире.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

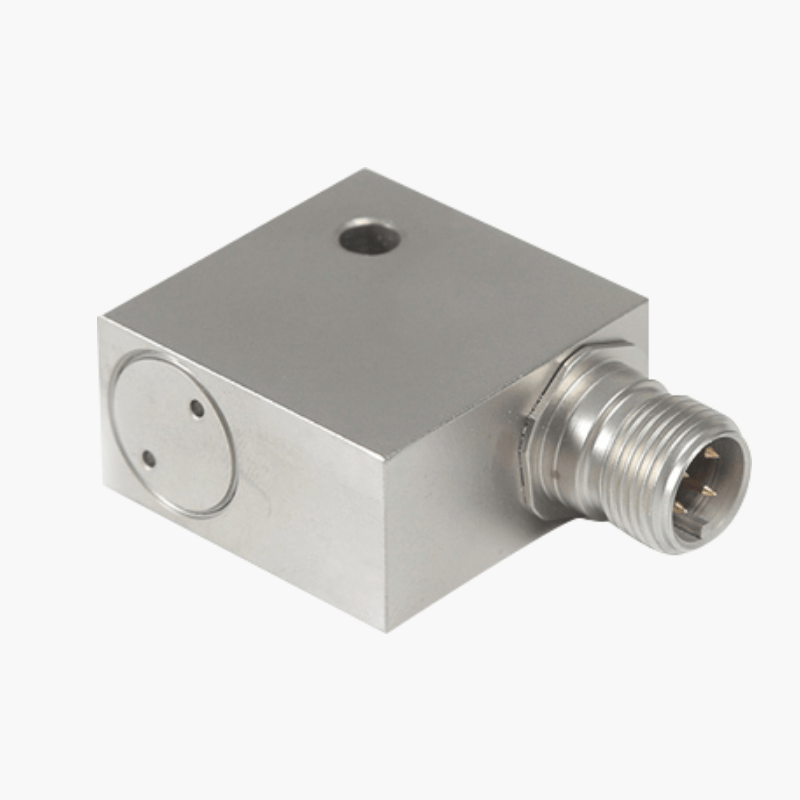

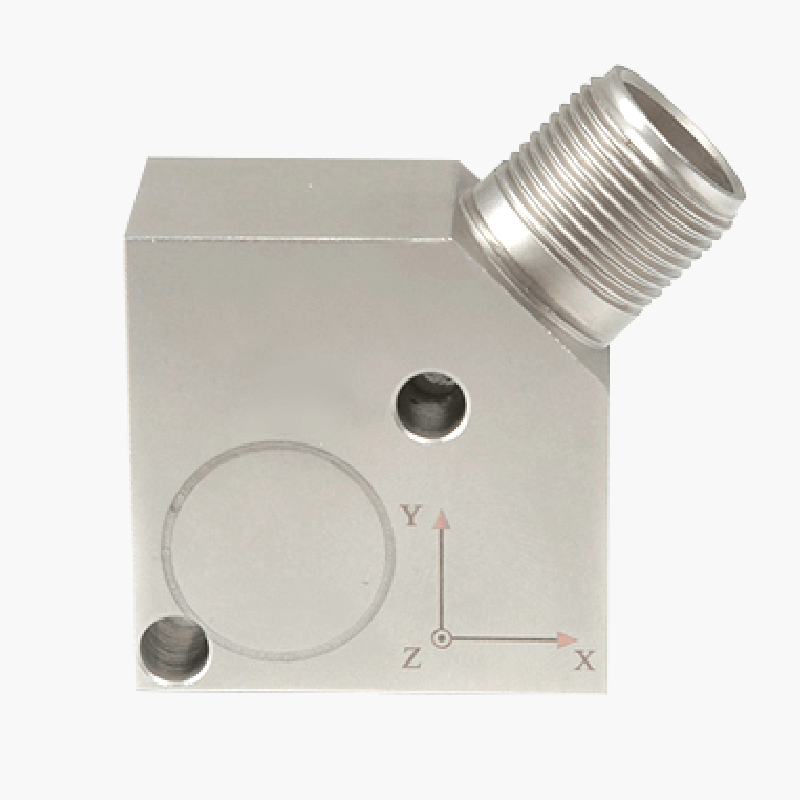

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA31004

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA31004 -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11015 -

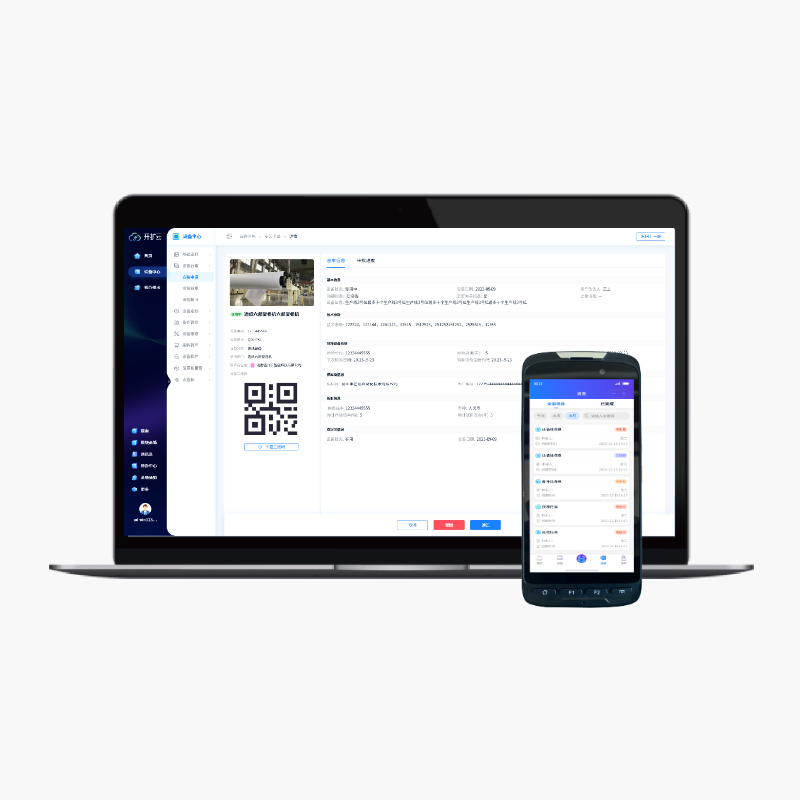

Интеллектуальная система контроля

Интеллектуальная система контроля -

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010

Пьезоэлектрический датчик ускорения (IEPE, изоляция, промышленный мониторинг)-KA11010 -

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20

Интегрированный датчик ускорения и скорости (композитный датчик)-KA11001V-20 -

Ручной прибор для точечного контроля

Ручной прибор для точечного контроля -

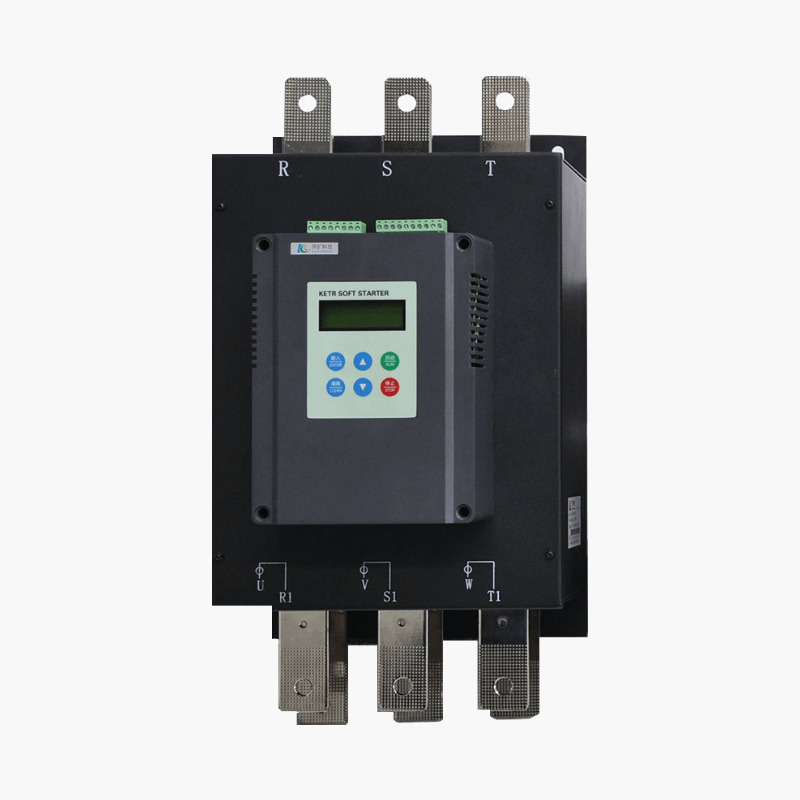

Плавный пускатель двигателя серии KETR

Плавный пускатель двигателя серии KETR -

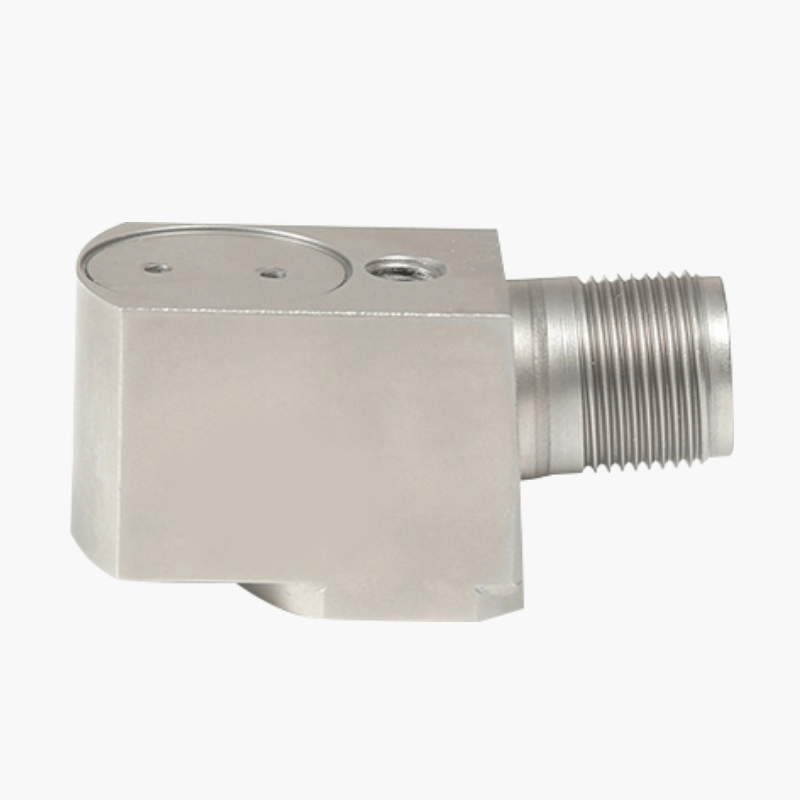

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201

Трехпозиционный пьезоэлектрический датчик скорости (выход 4-20 мА)-KV30201 -

Беспроводной интеллектуальный шлюз-KT100

Беспроводной интеллектуальный шлюз-KT100 -

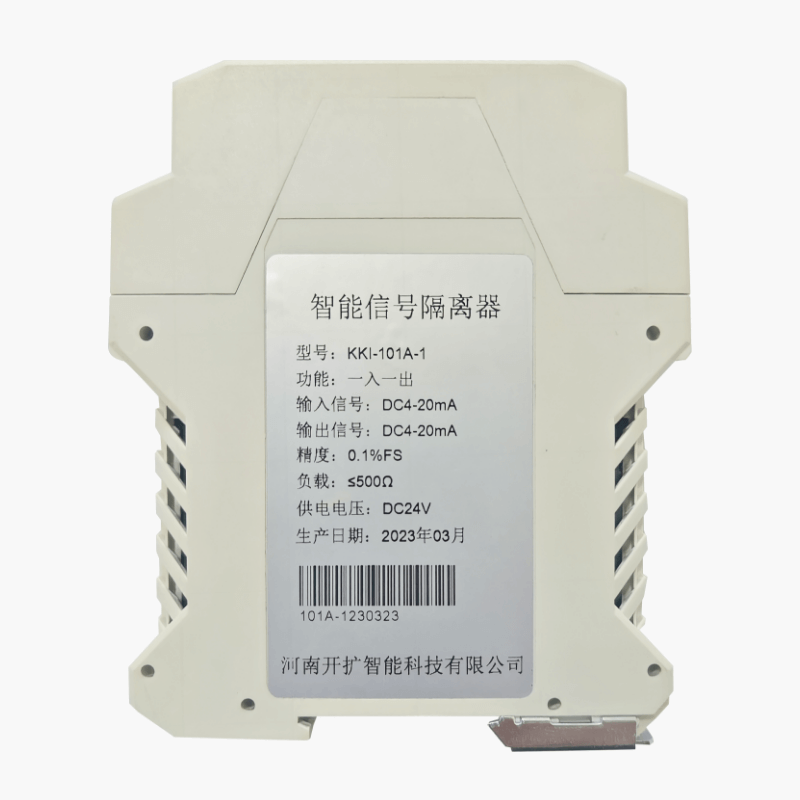

Интеллектуальный изолятор серии KKI-10

Интеллектуальный изолятор серии KKI-10 -

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA

Пьезоэлектрический встроенный датчик скорости и температуры (4-20 мА, изоляция, промышленный мониторинг)-KV10201T-MA -

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201

Пьезоэлектрический датчик скорости (IEPE, изоляция, промышленный мониторинг)-KV10201

Связанный поиск

Связанный поиск- Поставщики датчиков перемещения

- Шлюз удалённой диагностики

- Завод анализатора вибрации с функцией диагностики в реальном времени

- Ведущий покупатель прецизионных вибродиагностических анализаторов

- Ведущий покупатель интеллектуальных шлюзов 5g

- ПЛК-шлюз

- Фабрика решений для интеллектуальных инспекций на основе граничных вычислений

- Поставщики изоляторов аналоговых сигналов

- Диагностика неисправностей оборудования

- Цена шлюза 4g

.png)