Система EMDS: снижение затрат, повышение эффективности и обеспечение безопасности для предприятий

2025-11-21

Система мониторинга состояния и диагностики неисправностей оборудования EMDS компании Хэнань Кайкуо Технология — это не просто «инструмент для мониторинга оборудования», а «интеллектуальный менеджер», который коренным образом решает проблемы управления оборудованием на предприятиях.

I.Безопасность без мёртвых зон: от пассивного ликвидации последствий к активному предотвращению рисков

Для промышленных предприятий «безопасность» всегда на первом месте! Особенно в высокорисковых отраслях, таких как химическая промышленность, металлургия, горнодобывающая промышленность, неисправности оборудования могут привести к фатальным рискам, таким как утечки, взрывы и т.д.

Система EMDS максимально укрепляет «линию защиты безопасности»:

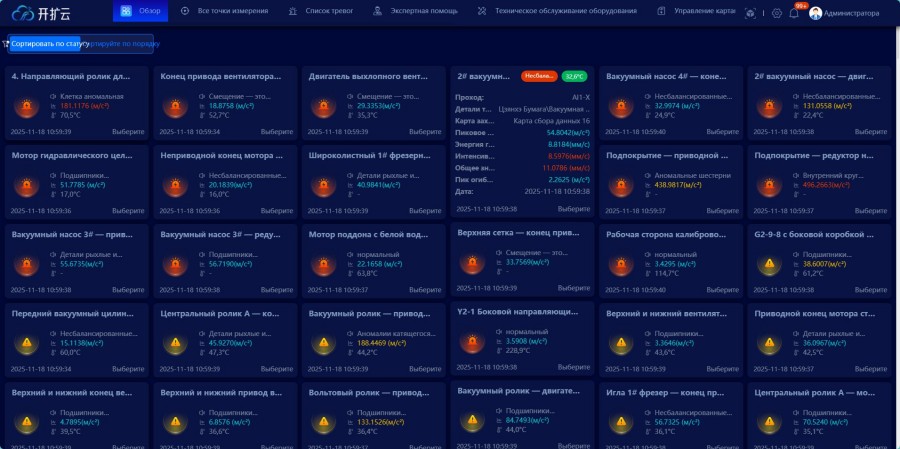

Непрерывный мониторинг 24 часа в сутки: реальное время сбор данных о вибрациях и температуре ключевого оборудования (например, трансмиссионных систем химических реакторов, дробилок на горных предприятиях). Даже при небольших отклонениях параметров система мгновенно реагирует и генерирует записи об оповещениях, что более своевременно и чувствительно, чем ручной осмотр.

Предупреждение аварий заранее: с помощью алгоритмов ИИ и анализа вибрационных сигналов можно предсказать тенденцию ухудшения состояния оборудования за 3–6 месяцев вперед, например, такие опасности, как разрыв ротора электродвигателя, электролитическое коррозия подшипников и т.д. Перед возникновением неисправности даются рекомендации по техническому обслуживанию, чтобы избежать вторичных аварий, вызванных разрушением оборудования.

«Замена человека» при осмотре в опасных средах: в местах, труднодоступных для человека, таких как высокотемпературные зоны металлургических заводов, коррозионные зоны химических заводов, беспроводные датчики напрямую заменяют человека, снижая риск травматизма персонала и избегая слепых зон мониторинга из-за усталости людей.

Одна химическая компания использовала EMDS для мониторинга электродвигателя и заранее обнаружила аномалию «максимальное значение ускорения достигло 300,56 м/с²». При своевременном техническом обслуживании было обнаружено электролитическое коррозия подшипника, который был заменен, что избежало двойных потерь — поломки электродвигателя и остановки производственной линии. Это ценность «предупреждения заранее»!

II.Значительное снижение затрат: снижение затрат на персонал, запасные части и остановки

Каждый год предприятия тратят много «бесполезных денег» на оборудование: заработная плата за ручной осмотр, расход запасных частей на чрезмерное обслуживание, потери производительности от незапланированных остановок... Система EMDS напрямую помогает «сократить» ненужные расходы в промышленности, мгновенно снижая затраты!

Экономия на персонале: замена традиционного ручного осмотра, сокращение числа инспекторов и частоты осмотров, особенно для крупных заводов — экономия сотен тысяч юаней на персонале в год.

Экономия на запасных частях: благодаря прогнозирующему обслуживанию точно определить потребность в запасных частях (например, заранее узнать, когда нужно заменить подшипник), избежать остановок из-за нехватки запасных частей и избыточных запасов, оптимизировать затраты на инвентарь.

Экономия на потерях от остановок: сокращение времени незапланированных остановок. В одном предприятии при неисправности редуктора система EMDS заранее дала предупреждение, и ремонт занял всего 2 часа; если бы остановка произошла внезапно без предупреждения, остановка производственной линии на один день привела бы к потерям более 100 000 юаней.

III. Резкое повышение эффективности: оборудование работает без перерывов, производительность не снижается

Для производственных предприятий «стабильная и длительная работа оборудования» = «высокая производительность и быстрая обработка заказов». Система EMDS максимально повышает эффективность оборудования в двух ключевых аспектах:

Сокращение времени остановок: реальном времени мониторинг + предварительное обслуживание избежать внезапного «отказа» оборудования, например, вентиляторов на текстильных заводах и электродвигателей на пищевых заводах, больше не нужно производить временную остановку из-за неисправностей, обеспечивая непрерывность производства.

Продление срока службы оборудования: через анализ временного, частотного и временно-частотного диапазонов вибрационных сигналов оценивать степень ухудшения производительности оборудования, своевременно решать потенциальные проблемы (например, легкое износоизмучение шестереней, недостаточная смазка подшипников), продлевая срок службы оборудования более чем на 20%.

Оптимизация использования оборудования: после внедрения EMDS на одном бумажном заводе частота неисправностей трансмиссионных систем сушильных цилиндров снизилась на 60%, эффективное рабочее время оборудования увеличилось на 2 часа в день, а производительность напрямую выросла на 15% — это выгода от «высокоэффективной работы оборудования»!

IV.Умное управление: от «опыта» к «данным»

Многие предприятия управляют оборудованием на основе «опыта старших рабочих», что не только легко приводит к ошибкам, но и не позволяет осуществлять системную оптимизацию. EMDS делает управление оборудованием «цифровым и интеллектуальным»:

Поддержка решений данными: автоматический сбор данных о работе оборудования, формирование отчетов о состоянии оборудования, например, «износоизмучение шестереней превысил 20%», менеджерам больше не нужно принимать решения о планах обслуживания «на глаз».

Точная диагностика без слепых действий: встроенные модели диагностики неисправностей для подшипников, шестереней, электродвигателей и других компонентов, в сочетании с спектральным анализом, анализом огибающей и другими технологиями, позволяют точно определить место возникновения неисправности (например, «аномалия внешнего кольца ведущего конца редуктора»), избегая бесполезного обслуживания, когда «разобрали все, но не нашли проблемы».

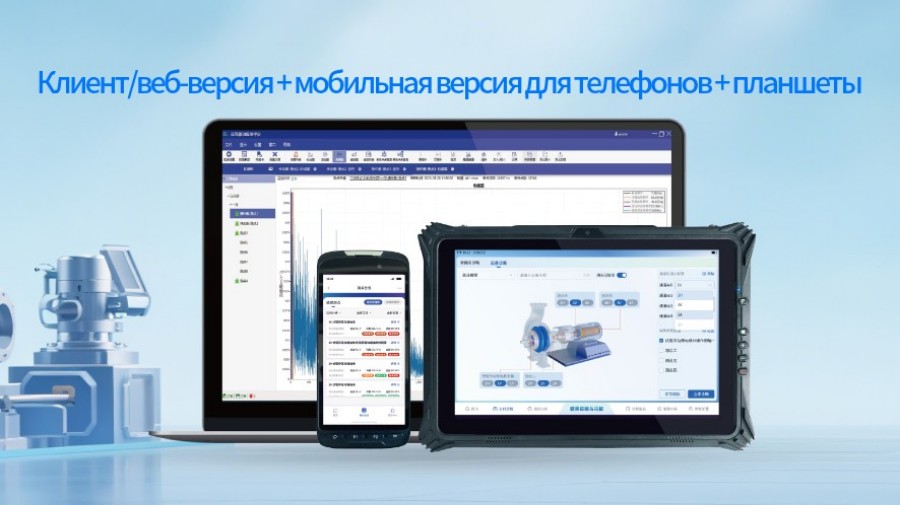

Удобное управление из нескольких терминалов: данные можно просматривать на настольных компьютерах, в веб-интерфейсе и на мобильных устройствах (ручных инспекционных приборах, планшетах), менеджеры могут контролировать состояние оборудования на производстве прямо из офиса, а в командировках обрабатывать оповещения удаленно.

Система EMDS не является просто «дополнением», а сегодня стала «необходимостью» для промышленных предприятий, стремящихся снизить затраты, повысить эффективность и обеспечить безопасность. В настоящее время она обслуживает более 200 ведущих предприятий отрасли, включая СИНОПЕК, Группу Хеганг, Конхайлу Цемент и другие, доказав свою прочную силу в отраслях от химической промышленности, электроэнергетики до бумажной промышленности и фармацевтики.

Если ваше предприятие также сталкивается с проблемами «много неисправностей оборудования, высокие затраты на обслуживание, низкая производительность», стоит попробовать EMDS — позволить оборудованию «меньше ломаться и больше работать» — это ключевой фактор прибыльности промышленных предприятий!