Система EMDS: точное предварительное предупреждение, защищая безопасное производство химических заводов

2025-10-22

С развитием науки и техники на быструю скорость интеллектуализация и автоматизация стали важными тенденциями современного индустриального развития. В химической промышленности — отрасли с высоким риском и сложностью — внедрение системы мониторинга состояния оборудования и диагностики неисправностей EMDS не только значительно повысило производственную эффективность, но и эффективно гарантировало безопасность производства, внося новый импульс в устойчивое развитие химической отрасли.

28 августа 2023 года инцидент с предупреждением о неисправности редуктора на одном из химических заводов снова продемонстрировало важную роль системы EMDS в обслуживании производственного оборудования. В тот день система EMDS данного химического завода внезапно выдала сигнал тревоги о проблемах с редуктором, а диагностический отчет системы четко указал на износ шестеренок и повреждение подшипников в редукторе. Эта точная диагностика указала направление для последующих ремонтных работ.

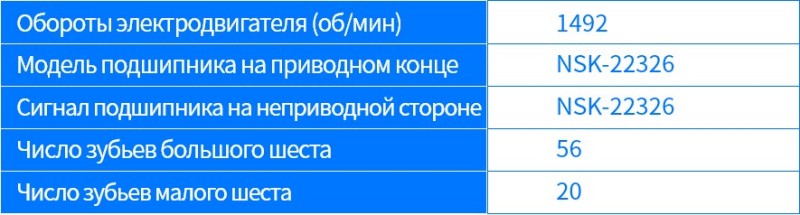

обзор оборудования

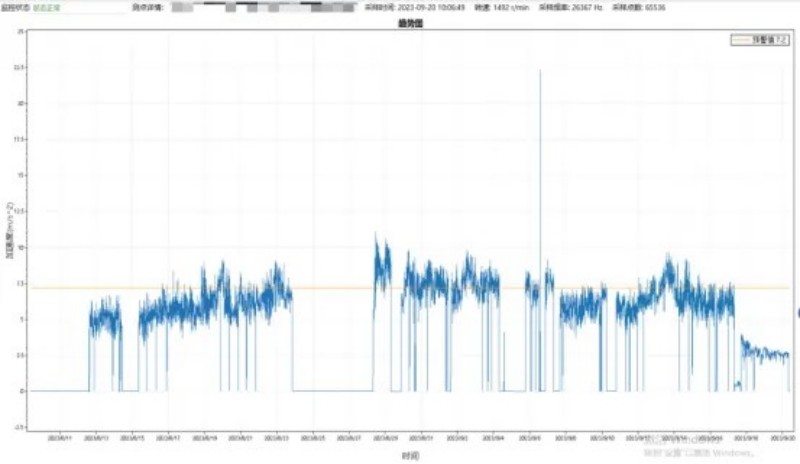

С помощью тенденциограммы, сгенерированной системой EMDS, мы можем четко видеть, что 28 августа значение состояния редуктора резко выросло, значительно превысив порог предупреждения. Эта трансформация была остро уловлена и зафиксирована системой EMDS, обеспечив надежную данные поддержку для определения неисправности.

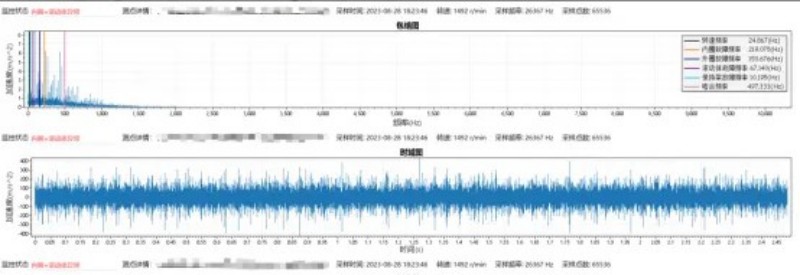

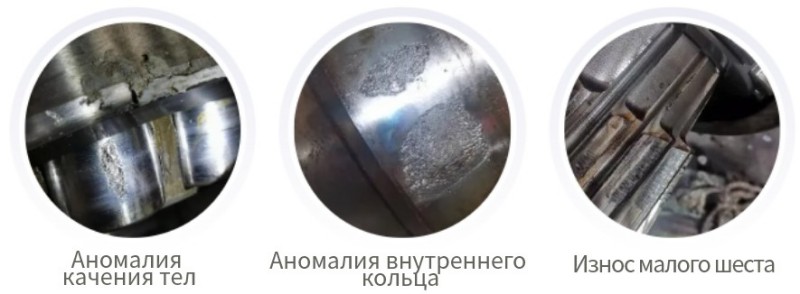

Функция мультидоменных диаграмм системы EMDS еще более точно локализовала конкретное положение неисправности на внутреннем ободе и качения подшипника. Эти результаты интеллектуальной диагностики полностью совпали с результатами технического осмотра, проведенного последующими специалистами по техническому обслуживанию, что полностью подтвердило точность и надежность системы EMDS в области диагностики неисправностей.

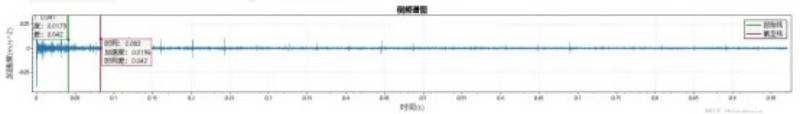

С помощью инвертированной частотной диаграммы можно обнаружить гармонику с временным промежутком 0,042 секунды. Это открытие сыграло решающую роль в определении конкретной причины неисправности. После преобразования и расчета частота, соответствующая этой гармонике, составила около 23,81 герц, что очень близко к частоте вращения ведущей шестеренки (шестеренки малого размера). Поэтому система EMDS определила, что шестеренка малого размера также имеет проблемы.

При наличии такого точного результата диагностики руководство химического завода быстро принял решение о проведении полного ремонта редуктора. После технического осмотра специалистами по техническому обслуживанию подтвердилось, что у оборудования действительно имеются аномалии на внутреннем ободе и качках подшипника, а также следы износа на шестеренке малого размера. Это полностью совпало с результатами интеллектуальной диагностики системы EMDS, что снова доказало превосходные возможности системы EMDS в области диагностики неисправностей.

После замены на новых подшипники вибрационные показатели редуктора значительно снизились, и он восстановил нормальное состояние эксплуатации. Это изменение не только гарантировало производственную эффективность завода, но и позволило каждому сотруднику почувствовать спокойствие и доверие, которые приносит система EMDS.

Система EMDS, как интеллектуальный стражник современного индустриального производства, с помощью точной диагностики, надежных данных и интеллектуального анализа обеспечивает прочный гарант стабильной работы производственной линии. Она позволяет каждому компоненту работать в оптимальном состоянии и каждой производственной линии поддерживать высокоэффективное биение.